一种独立关闭的数字化筒形阀液压控制系统的制作方法

1.本实用新型涉及筒形阀控制技术领域,特别是涉及一种独立关闭的数字化筒形阀液压控制系统。

背景技术:

2.筒形阀是水轮机的一种特殊阀门,安装在水轮机固定导叶与活动导叶之间,为可紧急关闭的隔断阀。筒形阀主要由筒体、接力器、导向装置、密封、同步控制系统等组成。在筒形阀圆周上均匀布置若干液压接力器,一般为五个或六个,接力器活塞的下端固定在筒体上。动作时,通过压力油推动接力器活塞,接力器带动筒形阀筒体上、下移动。因此控制接力器同步运动是筒形阀控制的关键,一旦各接力器之间的相对位移过大,筒形阀极易发生卡阻。

3.现有的筒形阀控制主要有三种控制方式:链条式机械控制、同轴油马达式电液控制和全数字集成式电液控制。

4.链条式控制方式即采用链条串联六个接力器丝杆的连接齿轮,通过液压驱动的方式。由于链条的机械结构特性,六个接力器按照相同的单步速度开启或关闭筒形阀。此控制方式的缺点在于链条机械结构使得同步控制的精度不高,无法对单个接力器进行操作,开关过程噪音较大,需要定期检查链条的张紧力,人工维护成本较高。

5.同轴油马达电液控制方式,将接力器总管压力油通过同轴油马达调节,均匀地分配给接力器,推动接力器开启或关闭。通过接力器位移反馈,若某个接力器运动过快或过慢,则单独调节该接力器的同轴油马达油口,减小或增大供油,以调节该接力器位移与其他接力器相同。此控制方式操作机构体积过大,每个接力器都需要一个控制阀组,油管路过多,使得管路布置很不美观,同时控制精度也不高。

6.筒形阀全数字集成式电液控制系统是将所有的电液控制元件集成于数字缸中,将复杂的速度和位置控制转化为简单的数字脉冲控制,简化了控制系统简化了控制系统,提高了响应速度、控制精度与同步水平,实现了控制原理简单化、数字化,同时具有较高的抗干扰能力和调试维护简单的特性。现有技术中,提出了公开号为cn201526564u,授权公告日为2010年07月14日的中国实用新型专利文件,该专利文献所公开的技术方案如下:全数字集成式筒形阀电液同步控制系统,所述液压控制系统为数字量化缸,所述的数字量化缸包括缸体、活塞、机械反馈机构、接力器位移传感器、反馈耦合机构、耦合齿轮、数字阀、液控单向阀、步进电机,数字阀与步进电机相连,耦合齿轮安装在反馈耦合机构与数字阀阀芯之间,耦合齿轮上安装有接力器位移检测传感器,机械反馈机构连接反馈耦合机构和活塞。

7.上述技术方案在实际使用过程中,会出现以下问题:此控制方式只能通过电气的方式开关筒形阀,当机组发生飞逸时,一旦控制柜失电或控制器故障,筒形阀将无法关闭,导致水淹厂房。

技术实现要素:

8.为解决上述技术问题,本实用新型提出了一种独立关闭的数字化筒形阀液压控制系统,能有效解决当机组发生飞逸时,一旦控制柜失电或控制器故障,筒形阀将无法关闭的问题。

9.本实用新型是通过采用下述技术方案实现的:

10.一种独立关闭的数字化筒形阀液压控制系统,包括若干组并联设置的电液控制系统,每组电液控制系统包括数字缸、单向阀以及接力器;其特征在于:还包括独立运行用于实现筒形阀紧急关闭的液压联动系统;所述液压联动系统包括机械过速保护装置、第一掉电关闭电磁阀、若干切换阀以及若干同步马达,所述切换阀和同步马达分别与接力器相对应;若干同步马达同轴机械串联在一起;所述第一掉电关闭电磁阀用于在机械过速保护装置动作后,决定筒形阀的关闭方式;当第一掉电关闭电磁阀带电,切换阀用于切断同步马达与接力器的连接,数字缸用于向接力器供压力油;当第一掉电关闭电磁阀失电,切换阀用于切断数字缸的供油,同时将压力油直接通入接力器的上腔,同时接力器的下腔接通同步马达,通过同步马达回油。

11.所述机械过速保护装置的油口与第一掉电关闭电磁阀相连后,接入切换阀的液压控制侧,所述同步马达和压力油源分别接入切换阀的c口和a口;所述单向阀的a口与数字缸的a口相连,b口接入切换阀的d口再接入接力器的下腔;所述数字缸的b口接入切换阀的b口再接入接力器的上腔。

12.还包括与第一掉电关闭电磁阀串联的第二掉电关闭电磁阀,所述第二掉电关闭电磁阀接入切换阀的液压控制侧。

13.所述筒形阀的压力油环管上还设有过滤器。

14.还包括差压开关,所述过滤器的数量为两个,两个过滤器为并列设置。

15.还包括位移测量装置。

16.所述接力器的上腔和下腔还分别连接有压力表和压力变送器。

17.与现有技术相比,本实用新型的有益效果表现在:

18.1、本系统既不影响现有电液控制系统对筒形阀的精确控制,通过液压联动系统,实现电液控制系统、纯机械过速保护系统于筒形阀的联动功能,使得在电液控制系统失效时,在机组纯机械过速保护装置动作的情况下,能够通过液压回路将筒形阀关闭,以免发生水淹厂房的重大安全事故。

19.本实用新型中,若干同步马达同轴机械串联在一起,转速相同,排量相同,可以使若干接力器下腔输出的油量相同,使接力器同步向下关闭运动。

20.由于同步马达仅用于机械过速保护动作后才应用,每次应用前,若干接力器的位置精度有保证,不会因积累误差造成较大的偏差。这个方案对于其他的同步马达式筒形阀控制系统在纯机械过速保护关闭时的精度更高,但不能保证偏差不超过极限值。

21.2、更为具体的,本系统中,所述同步马达和压力油源分别接入切换阀的c口和a口,单向阀的b口接入切换阀的d口再接入接力器的下腔,所述数字缸的b口接入切换阀的b口再接入接力器的上腔。通过重新引入一路新的压力油和同步马达回油回路,以实现系统的机械液压联动,以此达到切换阀切换油路的作用,当过速保护动作、系统断电时,切换阀动作,来自电液控制系统的压力油被截断,压力油通过切换阀直接通至接力器上腔,为关闭筒形

阀提供动力源,接力器下腔通过同步马达通至回油,以此来实现液压联动关筒形阀。

22.3、当机组飞逸时,机械过速保护装置动作,如果筒形阀电源丢失,只需应用油压装置压力油箱的液压油和阀组的自动切换,不需其余的控制命令即可启动紧急关闭流程,实现纯机械过速保护装置和筒形阀液压系统的联动,保证机组和厂房的安全。

23.4、在机械过速保护动作后,第一掉电关闭电磁阀可以进行选择,有电源保证的情况下,仍然应用数字缸进行关闭,有同步精度保证,仅在机械过速保护动作且电源全部故障的情况下才应用同步马达关闭。

24.5、串联设置的第一掉电关闭电磁阀和第二掉电关闭电磁阀,可以保证本控制系统的准确性,不会因电磁阀线圈烧毁或线路断线等故障造成系统误动作。

25.6、本实用新型中,位移测量装置的设置,能检测位移的变化,便于监控筒形阀的状态。

26.7、过滤器能精滤进入电液控制系统的压力油,防止脏物进入数字缸而引起数字缸卡塞。差压开关的设置,能及时的分辨过滤器是否堵塞,是否需要更换,两个并列设置的过滤器,使能在不停机的情况下,实现过滤器的更换。

27.8、压力表和压力变送器的设置,便于更好的判断接力器的状态。

附图说明

28.下面将结合说明书附图和具体实施方式对本实用新型作进一步的详细说明,其中:

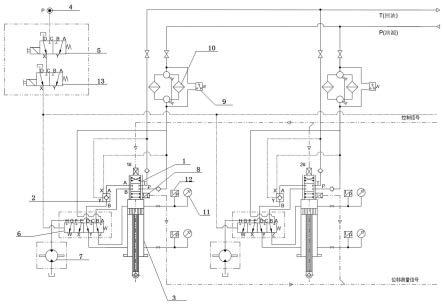

29.图1为本实用新型的结构示意图;

30.图2为本实用新型中控制系统的流程示意图;

31.图中标记:

32.1、数字缸,2、单向阀,3、接力器,4、机械过速保护装置,5、第一掉电关闭电磁阀,6、切换阀,7、同步马达,8、位移测量装置,9、差压开关,10、过滤器,11、压力表,12、压力变送器,13、第二掉电关闭电磁阀。

具体实施方式

33.实施例1

34.作为本实用新型基本实施方式,本实用新型包括一种独立关闭的数字化筒形阀液压控制系统,包括独立运行用于实现筒形阀紧急关闭的液压联动系统以及五组并联设置的电液控制系统。每组电液控制系统包括数字缸1、单向阀2以及接力器3。所述液压联动系统包括机械过速保护装置4、第一掉电关闭电磁阀5、五个切换阀6以及五个同步马达7。所述切换阀6和同步马达7分别与接力器3一一对应,所述同步马达7同轴机械串联在一起。

35.所述第一掉电关闭电磁阀5用于在机械过速保护装置4动作后,决定筒形阀的关闭方式;即选择是执行机械过速保护停机关闭动作或保持由数字缸1控制。当正常工作时,第一掉电关闭电磁阀5带电,切换阀6用于切断同步马达7与接力器3的连接,数字缸1用于向接力器3供压力油,保证正常工作时,接力器3受数字缸1的控制。当机组发生飞逸时,机械过速保护装置4动作,若第一掉电关闭电磁阀5带电,筒形阀的关闭通过电液控制系统中的数字缸1控制完成。若第一掉电关闭电磁阀5失电,切换阀6用于切断数字缸1的供油,同时将压力

油直接通入接力器3的上腔,同时接力器3的下腔接通同步马达7,通过同步马达7回油,实现机械过速保护停机。

36.实施例2

37.作为本实用新型一较佳实施方式,本实用新型包括一种独立关闭的数字化筒形阀液压控制系统,包括独立运行用于实现筒形阀紧急关闭的液压联动系统以及六组并联设置的电液控制系统。每组电液控制系统包括数字缸1、单向阀2以及接力器3。所述液压联动系统包括机械过速保护装置4、第一掉电关闭电磁阀5、六个切换阀6以及六个同步马达7。所述切换阀6和同步马达7分别与接力器3相对应,所述同步马达7同轴机械串联在一起。

38.所述机械过速保护装置4的油口与第一掉电关闭电磁阀5相连后,接入切换阀6的其中一侧阀位,所述同步马达7与切换阀6的另一侧阀位相连。更为具体的,第一掉电关闭电磁阀5的c口接机械过速保护装置4的压力油,d口接回油,x口接切换阀6的左侧阀位,同步马达7连接切换阀6右侧阀位的一腔。

39.进一步,所述单向阀2的a口与数字缸1的a口相连,b口与切换阀6的d口相连,x口接压力油源,y口接回油。所述数字缸1的t口接回油,p口接压力油源。所述切换阀6的y口接接力器3的下腔,z口接接力器3的上腔,使得所述单向阀2的b口与切换阀6相连后再接入接力器3的下腔;所述数字缸1的b口与切换阀6相连后再接入接力器3的上腔。

40.实施例3

41.作为本实用新型另一较佳实施方式,本实用新型包括一种独立关闭的数字化筒形阀液压控制系统,包括独立运行用于实现筒形阀紧急关闭的液压联动系统以及六组并联设置的电液控制系统。每组电液控制系统包括数字缸1、单向阀2以及接力器3。所述液压联动系统包括机械过速保护装置4、第一掉电关闭电磁阀5、第二掉电关闭电磁阀13、六个切换阀6、六个过滤器10以及六个同步马达7。所述切换阀6和同步马达7分别与接力器3相对应,所述同步马达7同轴机械串联在一起。所述过滤器10分别设置在筒形阀的压力油环管上,用于保证进入数字缸1、接力器3及各阀的液压油的清洁。

42.所述机械过速保护装置4的油口与第一掉电关闭电磁阀5、第二掉电关闭电磁阀13串联后,接入切换阀6的液压控制侧阀位,所述同步马达7和压力油源分别与切换阀6的另一侧的阀位相连。所述单向阀2的a口与数字缸1的a口相连,b口与切换阀6相连后再接入接力器3的下腔。所述数字缸1的b口与切换阀6相连后再接入接力器3的上腔。

43.本实施例中,设置第一掉电关闭电磁阀5和第二掉电关闭电磁阀13,在机械过速保护装置4动作后,决定筒形阀的关闭方式,选择接力器3是执行机械过速保护停机关闭动作或保持由数字缸1控制。通过上述液压联动系统的液压回路直接关闭筒形阀时,机械过速保护装置4的机动阀输出油由接通回油变为接通压力油,经过第一掉电关闭电磁阀5和第二掉电关闭电磁阀13控制切换阀6换向,切换阀6将原数字缸1输出的油路截断,同时将接力器3的上腔接通压力油,接力器3的下腔接通同步马达7,通过同步马达7回油,使接力器3向下关闭运动。

44.实施例4

45.作为本实用新型最佳实施方式,参照说明书附体1,本实用新型包括一种独立关闭的数字化筒形阀液压控制系统,包括筒形阀控制柜、独立运行用于实现筒形阀紧急关闭的液压联动系统以及六组并联设置的电液控制系统。每组电液控制系统包括数字缸1、单向阀

2、接力器3、位移测量装置8、过滤装置和压力检测装置。所述液压联动系统包括机械过速保护装置4、两个掉电关闭电磁阀、六个切换阀6以及六个同步马达7。所述切换阀6和同步马达7分别与接力器3相对应,所述同步马达7同轴机械串联在一起,转速相同,排量相同,可以使六个接力器3下腔输出的油量相同,使接力器3同步向下关闭运动。两个掉电关闭电磁阀具体包括第一掉电关闭电磁阀5和第二掉电关闭电磁阀13。

46.所述位移测量装置8用于检测位移的变化,判断筒形阀的关闭程度。所述过滤装置包括设置在筒形阀的压力油环管上的差压开关9和两个并列设置的过滤器10。所述压力检测装置包括压力表11和压力变送器12,同一组电液控制系统中设有两个压力检测装置,分别与接力器3的上腔和下腔相连。

47.所述机械过速保护装置4的油口与上述两个掉电关闭电磁阀串联后,接入切换阀6的其中一侧阀位,即液压控制侧阀位,所述同步马达7和压力油源分别与切换阀6的另一侧阀位相连。更为具体的,第一掉电关闭电磁阀5的c口接机械过速保护装置4的压力油,d口接回油,x口接第二掉电关闭电磁阀13的c口。第二掉电关闭电磁阀13的d口接回油,x口接切换阀6的左侧阀位,同步马达7连接切换阀6的c口,压力油源连接切换阀6的a口。

48.进一步,所述单向阀2的a口与数字缸1的a口相连,b口与切换阀6的d口相连,x口接压力油源,y口接回油。所述数字缸1的t口接回油,p口分别接入过滤器10,所述过滤器10另一侧与压力油源相连。所述切换阀6的y口接接力器3的下腔,z口接接力器3的上腔,使得所述单向阀2的b口与切换阀6相连后再接入接力器3的下腔;所述数字缸1的b口与切换阀6相连后再接入接力器3的上腔。

49.一种利用上述独立关闭的数字化筒形阀液压控制系统的控制方法,参照说明书附图2,包括以下步骤:

50.控制筒形阀的正常关闭或紧急关闭。

51.其中,控制筒形阀的正常关闭具体指:正常情况下,筒形阀的启、闭由电液控制系统中的数字缸1控制完成,液压联动系统中的液压控制回路不发挥作用。即此时筒形阀控制柜电源正常,两个掉电关闭电磁阀带电,掉电关闭电磁阀切换至正常工作阀位,此时若机械过速保护装置4动作,管路带压,由于两个掉电关闭电磁阀的截断,压力油无法作用于切换阀6,切换阀6的阀位无法切换,此时筒形阀将通过电液控制系统关闭筒形阀。

52.其中,控制筒形阀的紧急关闭具体指:当机组发生飞逸时,机械过速保护装置4动作,判断筒形阀控制柜是否失电:

53.若否,筒形阀的关闭通过电液控制系统中的数字缸1控制完成。即筒形阀控制柜电源正常,两个掉电关闭电磁阀带电,掉电关闭电磁阀切换至正常工作阀位,此时若机械过速保护装置4动作,管路带压,由于两个掉电关闭电磁阀的截断,压力油无法作用于切换阀6,切换阀6的阀位无法切换,此时筒形阀将通过电液控制系统关闭筒形阀。

54.若是,通过液压联动系统中的液压控制回路直接关闭筒形阀。即两个掉电关闭电磁阀切换至紧急停机阀位,机械过速保护装置4的机动阀输出油由接通回油变为接通压力油,经过两个掉电关闭电磁阀控制切换阀6换向,切换阀6将数字缸1输出的油路截断,同时将接力器3的上腔接通压力油,接力器3的下腔接通同步马达7,通过同步马达7回油,若干接力器3同步向下关闭运动。

55.利用位移测量装置8上传的位移测量信号,判断筒形阀是否位于全关位置,若否,

控制筒形阀继续关闭,若是,则控制结束。若液压联动系统控制筒形阀关闭过程中,电源故障恢复,在关闭过程中,筒形阀的关闭能切换回由电液控制系统中的数字缸1控制,具体为:此时两个掉电关闭电磁阀带电,掉电关闭电磁阀将重新切换至正常工作阀位,切断来自机械过速保护装置4的压力油源,由于压力油消失,切换阀6也能换向,通过数字缸1关闭筒形阀。

56.综上所述,本领域的普通技术人员阅读本实用新型文件后,根据本实用新型的技术方案和技术构思无需创造性脑力劳动而作出的其他各种相应的变换方案,均属于本实用新型所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1