风机及包括其的热水器的制作方法

1.本实用新型涉及气流控制领域,特别涉及一种风机及包括其的热水器。

背景技术:

2.风机进风量是燃气热水器中的一个重要参数,现有的风机在调节进风量大小时,一般通过手动更换不同规格进风板,手动调节进风板风圈大小,或使用较为复杂的机构完成自适应调节,装有该类调节机构的装置通用性较差。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有技术无法使用简单机构完成自适应调节风机进风量大小的缺陷,提供一种风机及包括其的热水器。

4.本实用新型是通过下述技术方案来解决上述技术问题:

5.一种风机,其包括:风机本体、进风板组件;

6.所述风机本体具有进风口,所述进风板组件覆盖在所述进风口处,所述进风板组件包括弹性皮膜,所述弹性皮膜开有至少一个第一通孔,所述第一通孔与所述进风口连通。

7.在本方案中,风机本体能够产生负压,使得气流经进风流道进入风机本体。当风机本体内的风机叶片运转速度较慢时,风机内部产生的负压较小,弹性皮膜变形量较小,第一通孔的开度较小,进风量较小,当风机本体内的风机叶片运转速度较快时,风机内部产生的负压较大,弹性皮膜变形量较大,第一通孔的开度较大,进风量较大,本方案仅用简单的进风板组件实现了风机的进风量随风机叶片运转速度自适应匹配调节,既避免了复杂的人工操作,也降低了制造成本。

8.较佳地,所述进风板组件还包括两个盖板,所述弹性皮膜夹设在两个所述盖板之间,所述盖板上开设有第二通孔,所述第二通孔的位置与所述第一通孔的位置一一对应。

9.在本方案中,两个盖板将弹性皮膜夹在中间,将弹性皮膜完全包裹住,并通过盖板连接在风机本体上,便于进风板组件的拆装,同时对弹性皮膜起到保护作用,防止其磨损老化;盖板上的第二通孔与弹性皮膜上的第一通孔一一对应,为第一通孔提供顺畅的通风空间。

10.较佳地,所述盖板为金属板。

11.在本方案中,所述盖板为有一定延展性的金属板,可以随弹性皮膜一起伸缩变形,有利于所述第一通孔孔径大小匹配风机内部负压大小变化而自适应变化。

12.较佳地,所述第二通孔的孔径不小于所述第一通孔的孔径。

13.在本方案中,所述第二通孔的孔径不小于所述第一通孔的孔径,第一通孔的孔径根据风机内部负压的变大而变大,第二通孔虽然也会随盖板的变形而变大,但其变形量相对较小,因此第二通孔的孔径为第一通孔的进风量设置了上限。

14.较佳地,所述弹性皮膜为圆形,所述进风口为圆形,所述弹性皮膜与所述进风口同心设置。

15.在本方案中,弹性皮膜形状与进风口相一致,且同心设置,便于进风均匀充足。

16.较佳地,所述盖板的横截面大小不大于与所述盖板相连接的所述风机本体的端面。

17.在本方案中,所述盖板尺寸需适宜,不超过风机本体的端面,节省材料,且保证美观。

18.较佳地,所述第一通孔的横截面为圆形、三角形、正方形中的任意一种。

19.在本方案中,第一通孔的横截面可以为任意形状,只要能达到随弹性皮膜的伸缩变形第一通孔的孔径有所变化即可。

20.较佳地,多个所述第一通孔以环形均匀排列在所述皮膜上,所述第一通孔排列为多个环。

21.在本方案中,弹性皮膜上开设有多个第一通孔,环形排列,提供足够的通孔以便风机进风充分。

22.较佳地,所述第一通孔在所述风机本体未启动时为关闭状态。

23.在本方案中,在风机未启动,风机本体内部不产生负压时,所述弹性皮膜不受外力,形状不变,所述第一通孔未被拉伸,此时所属第一通孔的孔径最小。

24.一种热水器,包括如前所述的风机。

25.在本方案中,通过将上述风机应用到热水器中,使用简单的弹性皮膜实现了风机的进风量随风机叶片运转速度自适应匹配调节,既避免了复杂的人工操作,又提升了用户使用热水器的体验,同时降低了复杂进风量调节机构的制造成本。

26.本实用新型的积极进步效果在于:该风机通过使用简单的弹性皮膜,根据风机内部的气压与风机外部的气压差所产生的外力促使弹性皮膜随之变形,第一通孔的孔径大小随弹性皮膜的变形程度大小而同步变化,进风量大小也会随之改变,实现了随风机的转速自适应调节进风量大小,既避免了复杂的人工操作,又降低了复杂进风量调节机构的制造成本。

附图说明

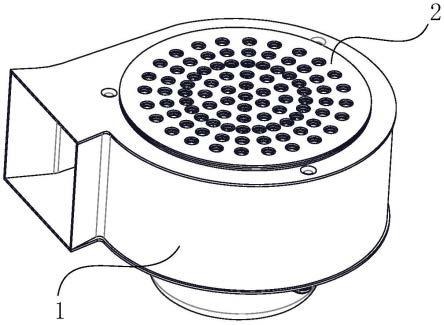

27.图1为本实用新型一实施例的风机的立体结构示意图。

28.图2为本实用新型一实施例的弹性皮膜俯视图。

29.图3为本实用新型一实施例的盖板俯视图。

30.图4为本实用新型一实施例的进风组件剖视图。

31.附图标记说明:

32.风机本体1

33.进风板组件2

34.弹性皮膜3

35.盖板4

36.第一通孔5

37.第二通孔6

38.风机本体端面7

具体实施方式

39.下面举个较佳实施例,并结合附图来更清楚完整地说明本实用新型。

40.如图1-图4所示,本实施例提供一种风机,该风机包括:风机本体1、进风板组件2。进风板组件包括:弹性皮膜3、盖板4、第一通孔5、第二通孔6。

41.风机本体1具有进风口,进风板组件2覆盖在所述进风口处,在本方案中,风机本体能够产生负压,使得气流经进风流道进入风机本体1。当风机本体1内的风机叶片运转速度较慢时,风机内部产生的负压较小,弹性皮膜3变形量较小,第一通孔5的开度较小,进风量较小,当风机本体1内的风机叶片运转速度较快时,风机内部产生的负压较大,弹性皮膜3变形量较大,第一通孔5开度较大,进风量较大,仅用简单的进风板组件2实现了风机的进风量随风机叶片运转速度自适应匹配调节,既避免了复杂的人工操作,也降低了制造成本。

42.参见图2至图4所示,进风板组件2还包括两个盖板4,所述弹性皮膜3夹设在两个盖板4之间,盖板4上开设有第二通孔6,第二通孔6的位置与第一通孔5的位置一一对应。

43.在本实施例中,两个盖板4将弹性皮膜3夹在中间,将弹性皮膜3完全包裹住,并通过盖板4连接在风机本体上,便于进风板组件2的拆装,同时对弹性皮膜3起到保护作用,防止其磨损老化;盖板4上的第二通孔6与弹性皮膜3上的第一通孔5一一对应,为第一通孔5提供顺畅的通风空间。

44.盖板4为金属板,具体可以为不锈钢板,也可以为其他金属材质。

45.在本实施例中,盖板4为有一定延展性的金属板,可以随弹性皮膜3一起伸缩变形,有利于第一通孔5的孔径大小匹配风机内部负压大小变化而自适应变化。

46.第二通孔6的孔径不小于所述第一通孔5的孔径。

47.在本实施例中,在舒张状态下,第二通孔6的孔径可以略大于第一通孔5的孔径,第一通孔5的孔径根据风机内部负压的变大而变大,第二通孔虽然也会随盖板的变形而变大,但其变形量相对较小,因此第二通孔6的孔径为第一通孔的进风量设置了上限。

48.参见图2所示,弹性皮膜3为圆形,风机本体1内的进风口为圆形,弹性皮膜3与进风口同心设置。

49.在本实施例中,弹性皮膜3形状与进风口相一致,且同心设置,便于进风均匀充足。

50.参见图1所示,盖板4的横截面大小不大于与盖板4相连的风机本体端面7。

51.在本实施例中,盖板4的尺寸需适宜,不超过风机本体的端面7,以节省材料,且保证美观。

52.参见图2所示,第一通孔5的横截面为圆形、三角形、正方形中的任意一种。

53.在本实施例中,第一通孔5的横截面可以为任意形状,只要能达到随弹性皮膜3的伸缩变形第一通孔5的孔径有所变化即可。第一通孔5优选为圆形,这样设置使得第一通孔5的变形较为均匀,而且,相对于存在尖角的形状,圆形的第一通孔5不容易使得弹性皮膜3破裂。

54.参见图2所示,多个第一通孔5以环形均匀排列在所述皮膜3上,第一通孔5排列为多个环。

55.在本实施例中,弹性皮膜3上的第一通孔5沿多个圆环形路径排列,且这些圆环都与弹性皮膜3同心,以使得第一通孔5的变形都较为均匀,保证弹性皮膜3的使用寿命。

56.第一通孔5在风机本体1未启动时为关闭状态。

57.在本实施例中,在风机未启动,风机本体1内部没有负压时,弹性皮膜3没有变形,第一通孔5未被拉伸,此时第一通孔5的孔径最小。

58.本实施例还提供一种热水器,该热水器包括如前所述的风机。

59.在本方案中,通过将上述风机应用到热水器中,使用简单的弹性皮膜3实现了风机的进风量随风机叶片运转速度自适应匹配调节,既避免了复杂的人工操作,又提升了用户使用热水器的体验,同时降低了复杂进风量调节机构的制造成本。

60.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1