一种轴向尺寸小的风机的制作方法

1.本实用新型涉及风机技术领域,尤其是指一种轴向尺寸小的风机。

背景技术:

2.随着家用扫地机器人的不断迭代更新,家用扫地机器人的实用性,清洁度,体积微缩化要求越来越高,对扫地机器人的核心部件吸尘风机的体积、效率、寿命性能等的要求同样越来越高。而现有技术中的吸尘风机,风机的叶轮组件远离电机的支撑底座,风机的蜗壳和电机之间组装步骤多,导致风机的组装生产效率低下,且风机轴向尺寸大,使得风机内的轴承的负压大、寿命短,进而使得产品的寿命短。

技术实现要素:

3.本实用新型针对现有技术的问题提供一种轴向尺寸小的风机,将电机的安装组件直接安装于下蜗壳,缩减风机的轴向尺寸,提高风机的寿命,提升装配制造效率。

4.为了解决上述技术问题,本实用新型采用如下技术方案:一种轴向尺寸小的风机,包括电机、蜗壳组件以及叶轮,所述电机包括转子外壳、输出轴、定子组件以及pcb板,所述定子组件装设于转子外壳内,所述输出轴与转子外壳同轴设置,所述蜗壳组件包括上蜗壳以及下蜗壳,所述上蜗壳与下蜗壳之间形成叶轮腔,所述叶轮装配于所述叶轮腔;所述电机还包括安装组件,所述安装组件固定设置于所述下蜗壳,所述pcb板固定装设于所述安装组件,所述输出轴依次穿设pcb板、安装组件和下蜗壳后装设于叶轮,所述输出轴驱动叶轮转动。

5.优选的,所述安装组件包括安装底板以及衬套,所述衬套固定安装于安装底板,所述衬套转动套设于所述输出轴的外周,所述定子组件装设于衬套的外周,所述pcb板装设于所述安装底板,所述安装底板固定装设于所述下蜗壳。

6.优选的,所述安装组件还包括若干锁紧件,所述安装底板凸设有若干定位柱,所述定位柱开设有安装通孔,所述安装通孔的内壁设置有第一螺纹,所述下蜗壳开设有若干与安装通孔配合的连接孔,所述锁紧件穿设连接孔后与对应的安装通孔的第一螺纹螺接。

7.优选的,所述pcb板开设有若干定位孔,所述定位柱装配于所述定位孔。

8.优选的,所述安装底板与所述下蜗壳一体连接设置。

9.优选的,所述安装组件包括衬套,所述衬套与所述下蜗壳一体连接设置,所述衬套转动套设于所述输出轴的外周,所述定子组件装设于衬套的外周,所述pcb板固定于所述衬套。

10.优选的,所述pcb板与所述安装底板之间装设有绝缘垫片。

11.优选的,所述输出轴的外周转动套设有第一轴承和第二轴承,所述衬套开设有第一轴腔和第二轴腔,所述第一轴腔的腔底设置有第一限位台,所述第二轴腔的腔顶设置有第二限位台;所述第一轴承装配于所述第一轴腔并与第一限位台抵触,所述输出轴装设有挡圈,所述第二轴承装配于所述第二轴腔,所述第二轴承的底部抵触于所述挡圈。

12.优选的,所述第二轴承与所述第二限位台之间装设有波形垫圈。

13.优选的,所述转子外壳套设有动平衡圈。

14.本实用新型的有益效果:

15.本实用新型提供的一种轴向尺寸小的风机,将电机的安装组件固定于下蜗壳,缩短叶轮与电机的输出轴之间的距离,缩小风机的轴向尺寸,降低了电机的扰度,减少电机输出轴的轴承的负荷,提高输出轴的轴承的寿命,进而提高了风机的寿命;且,电机和蜗壳组件可以分别生产组装,再将安装组件固定到下蜗壳即可,安装方式简单,且电机和蜗壳组件可以同步进行组装,有效提高风机的组装制造效率。

附图说明

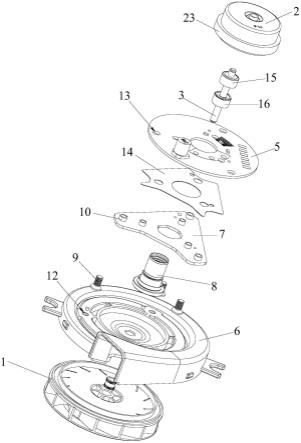

16.图1为本实用新型的实施例一的分解结构示意图;

17.图2为本实用新型的结构示意图;

18.图3为本实用新型的实施一的截面图一;

19.图4为本实用新型的实施一的截面图二;

20.图5为本实用新型的实施一的安装底板的结构示意图;

21.图6为本实用新型的衬套、第一轴承以及第二轴承组装后的截面图;

22.图7为本实用新型的衬套的截面图;

23.图8为本实用新型的实施例三的衬套及下蜗壳的结构示意图。

24.在图1至图8中的附图标记包括:

25.1-叶轮,2-转子外壳,3-输出轴,5-pcb板,6-下蜗壳,7-安装底板,8-衬套,9-锁紧件,10-定位柱,11-安装通孔,12-连接孔,13-定位孔,14-绝缘垫片,15-第一轴承,16-第二轴承,17-第一轴腔,18-第二轴腔,19-第一限位台,20-第二限位台,21-挡圈,22-波形垫圈,23-动平衡圈。

具体实施方式

26.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。以下结合附图对本实用新型进行详细的描述。

27.实施例一:

28.本实施例提供的一种轴向尺寸小的风机,如图1至图4,包括电机、蜗壳组件以及叶轮1,电机包括转子外壳2、输出轴3、定子组件(附图中未示出)以及pcb板5,定子组件装设于转子外壳2内,输出轴3与转子外壳2同轴设置,蜗壳组件包括上蜗壳(附图中未示出)以及下蜗壳6,上蜗壳与下蜗壳6之间形成叶轮1腔,叶轮1装配于叶轮1腔;电机还包括安装组件,安装组件固定设置于下蜗壳6,pcb板5固定装设于安装组件,输出轴3依次穿设pcb板5、安装组件和下蜗壳6后装设于叶轮1,输出轴3驱动叶轮1转动。本实施例的电机的转子外壳2、定子组件、输出轴3、pcb板5以及配合使用的磁环、与输出轴3配合使用的轴承等均为现有技术,此处不进行电机功能的赘述。

29.具体地,如图3和图4所示,生产组装时,将电机预先组装好,再将电机的安装组件固定到下蜗壳6,使输出轴3穿过下蜗壳6与叶轮1连接,再将上蜗壳与下蜗壳6组装完成,将

电机的安装组件固定于下蜗壳6,缩短叶轮1与电机的输出轴3之间的距离,从而缩小风机的轴向尺寸,减小了电机的扰度,减少电机的输出轴3外周套设的第一轴承15和第二轴承16的负荷,提高第一轴承15和第二轴承16的使用寿命,进而提高了风机的寿命;且,电机和蜗壳组件可以分别生产组装,再将安装组件固定到下蜗壳6即可,安装方式简单,且电机和蜗壳组件可以同步进行组装,有效提高风机的组装制造效率。

30.本实施例中,如图4和图5,安装组件包括安装底板7以及衬套8,衬套8固定安装于安装底板7,衬套8转动套设于输出轴3的外周,定子组件装设于衬套8的外周,pcb板5装设于安装底板7,安装底板7固定装设于下蜗壳6。

31.具体地,衬套8的组装结构如图4、图6和图7所示,衬套8装配在转子外壳2内,且套设在输出轴3的外周,衬套8与输出轴3之间装配有第一轴承15和第二轴承16,工作时,衬套8不转动,转子外壳2带动输出轴3转动,输出轴3再带动叶轮1转动,本实施例中,将安装底板7固定在下蜗壳6,安装组件还设置若干锁紧件9,安装底板7凸设有若干定位柱10,定位柱10开设有安装通孔11,安装通孔11的内壁设置有第一螺纹,下蜗壳6开设有若干与安装通孔11配合的连接孔12,锁紧件9穿设连接孔12后与对应的安装通孔11的第一螺纹螺接组装时,也就是,生产时先将电机组装好,装配时,将电机的安装底板7装配到下蜗壳6对应的位置,再通过锁紧件9将下蜗壳6与安装底板7锁紧,便可以完成电机与蜗壳组件的组装工作,操作便捷,可以有效提高本实施例的制造组装效率。

32.其中,pcb板5开设有若干定位孔13,所述定位柱10装配于所述定位孔13,组装时将定位柱10插设到pcb板5的定位孔13中,便于安装底板7与pcb板5的装配,再将安装底板7固定到下蜗壳6即可完成组装。

33.进一步的,如图1,所述pcb板5与所述安装底板7之间装设有绝缘垫片14。

34.本实施例提供的一种轴向尺寸小的风机,如图1、图4、图6以及图7,所述输出轴3的外周转动套设有第一轴承15和第二轴承16,所述衬套8开设有第一轴腔17和第二轴腔18,所述第一轴腔17的腔底设置有第一限位台19,所述第二轴腔18的腔顶设置有第二限位台20;所述第一轴承15装配于所述第一轴腔17并与第一限位台19抵触,所述输出轴3装设有挡圈21,所述第二轴承16装配于所述第二轴腔18,所述第二轴承16的底部抵触于所述挡圈21,进一步的,第二轴承16与所述第二限位台20之间装设有波形垫圈22。具体地,第一限位台19、第二限位台20、挡圈21以及波形垫圈22的设置,均是可以使第一轴承15和第二轴承16的组装更稳固,保证输出轴3能够稳定转动。

35.本实施例提供的一种轴向尺寸小的风机,如图1和图2,转子外壳2套设有动平衡圈23。具体地,设置动平衡圈23,使得转子外壳2在高速转动的过程中还可以保持平衡,可减少电机工作的噪声。

36.实施例二:

37.本实施例与实施例一的区别在于,可通过注塑工艺在下蜗壳6成形工艺的基础上,使安装底极跟衬套8一起塑封注塑于下蜗壳6,组装时则只需使输出轴3插设到衬套8以及叶轮1,从而可以进一步简化本实施例的组装过程,提升组装效率。

38.实施例三:

39.本实施例与实施例一的区别在于,本实施例的安装组件只设置衬套8,并且使衬套8与下蜗壳6一体连接,如图8所示,因此组装时,只要将输出轴3穿设衬套8并与叶轮1组装固

定,pcb板5同实施例一固定套设到衬套8的外周,同样能够简化本实施例的组装过程,提升生产组装效率。

40.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型以较佳实施例公开如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1