一种并联泵泵送系统的制作方法

1.本实用新型属于离心泵技术领域,具体涉及一种并联泵泵送系统。

背景技术:

2.并联泵组在工业中应用范围广泛,涉及市政、化工、建筑、电力和农业等重要行业,并联泵系统具有更宽的流量范围,以及更高的稳定性以及冗余能力,被广泛应用于流量需求变化范围宽的场景。同时,并联泵系统可以在不损失效率的前提下对流量进行调节,是串联系统和单泵运行系统所不具备的。但如何调整并联泵组之间工作状态,保证各个泵之间稳定的工作状态,充分发挥并联泵组的工作效能,以及保证泵组运行的安全性和可靠性,是并联泵组的重要研究方向。

技术实现要素:

3.本实用新型的目的在于提供一种并联泵泵送系统,在实现提高泵送系统泵送效率的同时,提高泵送系统运行的可靠性。

4.本实用新型通过下述技术方案实现:

5.一种并联泵泵送系统,包括:

6.双轴电机;

7.两组相同结构的离心泵,两组所述离心泵相对设置在双轴电机两端,分别连接到双轴电机的两个输出轴;

8.所述离心泵的进水口分别连接有进水分管,所述离心泵的出水口分别连接有出水分管,所述出水分管通过三通管连接到出水总管,所述进水分管上分别设置有第一控制阀,所述出水总管上设置有第二控制阀。

9.作为上述技术方案的进一步改进,所述进水分管上位于靠近离心泵进水口的位置处分别设置有第一压力检测单元,所述出水分管上位于靠近离心泵出水口的位置处分别设置有第二压力检测单元;

10.所述出水总管上位于第二控制阀的两侧分别设置有第三压力检测单元和第四压力检测单元,所述第一压力检测单元、第二压力检测单元、第三压力检测单元、第四压力检测单元分别连接到控制器,所述控制器连接第二控制阀。

11.作为上述技术方案的进一步改进,所述出水总管上设置有流量计。

12.作为上述技术方案的进一步改进,所述控制器连接双轴电机,所述双轴电机为变频电机。

13.作为上述技术方案的进一步改进,所述离心泵包括泵壳、进口型环和叶轮;

14.所述泵壳内设置有第一腔室,泵壳上与第一腔室相对的一端设置有呈水平伸出设置的工作部,使泵壳在一端形成与第一腔室连通的开口结构;

15.所述进口型环包括与工作部配合的安装部,所述安装部伸入设置到工作部内,与工作部之间滑动配合连接,位于安装部的一端端部设置有第二腔室,第二腔室与第一腔室

相对设置形成与叶轮配合的封闭腔室,位于安装部另一端设置有进水部,所述进水部内设置有与第二腔室连通的进水通道;

16.所述叶轮设置在泵壳与进口型环之间形成的封闭腔室内,所述叶轮固定连接在离心泵的输出轴上。

17.作为上述技术方案的进一步改进,位于泵壳上与进口型环相对的一侧设置有固定套,所述固定套一端与泵壳固定连接,另一端与双轴电机固定连接。

18.作为上述技术方案的进一步改进,所述叶轮包括叶轮盘,所述叶轮盘上朝向叶轮内部的一侧设置有导流面,所述叶轮盘通过固定螺钉连接到输出轴,所述固定螺钉的螺钉头设置为与导流面配合的球面,与导流面之间形成连续过渡的弧形面。

19.作为上述技术方案的进一步改进,所述叶轮盘在另一端与输出轴之间分别设置有齿轮咬合结构,两者之间通过齿轮咬合结构配合连接。

20.作为上述技术方案的进一步改进,所述泵壳的工作部一端设置有第一法兰,所述进口型环的安装部一端设置有第二法兰,所述泵壳和进口型环之间通过第一法兰和第二法兰固定连接。

21.作为上述技术方案的进一步改进,所述泵壳上位于第一腔室内设置有叶轮安装部,所述叶轮安装部与叶轮盘一端端面相配合,在叶轮安装部位于泵壳与叶轮盘之间设置有密封环。

22.本实用新型与现有技术相比,具有以下优点及有益效果:

23.1)泵送系统采用两个相同结构的离心泵,并通过一个双轴电机同时对两个离心泵进行驱动,两个离心泵等速运行,能够保证泵送系统高效、稳定的运行,提高泵送系统的泵送效率和可靠性。

24.2)泵送系统中通过对离心泵的进出口压力、双轴电机转速进行监测,实现对泵送系统运行工况监测,通过控制器调节双轴电机的运行参数,以及结合第二控制阀进出口的压力数据对第二控制阀的开度大小进行控制,将泵送系统调节到最优的工况状态,保证泵送系统的高效运行。

25.3)泵送系统中采用的离心泵结构简单,整体可靠性较好,且离心泵中叶轮的安装维护方便,当离心泵在运行过程中出现问题如叶轮出现一定程度的损坏时,可通过对封闭腔室大小的微调实现对离心泵运行状态的快速调整,提高泵送系统的运行效率。

附图说明

26.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

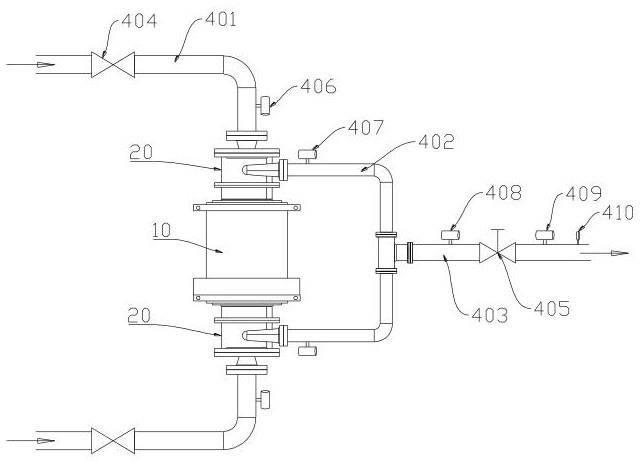

27.图1为本实用新型并联泵泵送系统一种实施方式结构示意图。

28.图2为本实用新型并联泵泵送系统中离心泵结构示意图。

29.图3为本实用新型并联泵泵送系统中离心泵的泵壳结构示意图。

30.图4为本实用新型并联泵泵送系统中离心泵的泵壳结构左视图。

31.图5为本实用新型并联泵泵送系统中离心泵的进口型环结构示意图。

32.图6为图2中a处局部示意图。

33.其中:10、双轴电机,101、输出轴;

34.20、离心泵;

35.21、泵壳,210、第一腔室,211、工作部,212、叶轮安装部,213、第一法兰;

36.22、进口型环,220、安装部,221、第二腔室,222、进水部,223、进水通道,224、第二法兰;

37.23、叶轮,230、叶轮盘,231、导流面,232、固定螺钉,233、螺钉头,234、齿轮咬合结构,235、密封环;

38.24、固定套;

39.30、密封组件,301、动密封座,302、动密封,303、静密封座,304、静密封,305、推力组件,306、固定件,307、弹性套,308、锁紧件,309、锁紧螺钉,310、限位槽,311、限位板;

40.401、进水分管,402、出水分管,403、出水总管,404、第一控制阀,405、第二控制阀,406、第一压力检测单元,407、第二压力检测单元,408、第三压力检测单元,409、第四压力检测单元,410、流量计。

具体实施方式

41.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

42.参照图1,本实施例中的并联泵泵送系统,包括双轴电机10,在双轴电机10两端相对设置有两组相同结构的离心泵20,两组离心泵20分别连接到双轴电机的两个输出轴101,通过双轴电机实现对两组离心泵的同时驱动;双轴电机10采用变频电机,可方便对泵送系统运行工况的调节和控制。

43.离心泵20的进水口分别连接有进水分管401,离心泵20的出水口分别连接有出水分管403,出水分管402通过三通管连接到出水总管403,在进水分管401上分别设置有第一控制阀404,在出水总管403上设置有第二控制阀405,第二控制阀405可采用气动闸阀,以方便对出水总管流量的调节和控制。

44.泵送系统采用两个相同结构的离心泵,并通过一个双轴电机对两个离心泵进行驱动,两个离心泵等速运行,保证并联泵泵送系统高效、稳定的运行。

45.在进水分管401上位于靠近离心泵进水口的位置处分别设置有第一压力检测单元406,出水分管402上位于靠近离心泵出水口的位置处分别设置有第二压力检测单元407,第一压力检测单元、第二压力检测单元均采用市售的压力传感器,分别用于检测两组离心泵在进水口和出水口处的压力值数据,对离心泵的运行工况进行监测。在出水总管403上位于第二控制阀405的两侧分别设置有第三压力检测单元408和第四压力检测单元409,同样地,第三压力检测单元和第四压力检测单元均采用市售的压力传感器,分别用于检测第二控制阀的进水一端和出水一端的压力值,对泵送系统中输送工况进行监测。

46.第一压力检测单元406、第二压力检测单元407、第三压力检测单元408和第四压力检测单元409分别连接控制器,使控制器能够实时获取泵送系统中的压力数据,控制器分别连接第二控制阀405和双轴电机10,在获取双轴电机运行数据的同时,通过控制双轴电机的

转速、第二控制阀的开度大小,对泵送系统的运行工况进行调节,将泵送系统调节到最优的工况状态,保证泵送系统的高效运行。通过获取两组离心泵的进出水口的压力值、双轴电机的转速,获取离心泵的泵送流量,并反馈到控制器;根据离心泵的特性曲线,得到泵送系统的运行工况,控制单元采用plc控制器,通过上位机或plc控制器输出控制指令对第二控制阀和双轴电机进行调节,将泵送系统调节到最优工况。

47.在出水总管403上设置有流量计410,用于检测泵送系统的泵送流量,流量计连接到控制器,将检测到的流量信号反馈到控制器。

48.参照图2至5,本实施例中的离心泵20包括泵壳21、进口型环22和叶轮23。

49.其中,泵壳21内设置有第一腔室210,泵壳上与第一腔室相对的一端设置有呈水平伸出设置的工作部211,使泵壳在一端形成与第一腔室连通的开口结构。

50.进口型环22包括与工作部配合的安装部220,安装部220伸入设置到工作部211内,与工作部之间滑动配合连接,位于安装部的一端端部设置有第二腔室221,第二腔室221与第一腔室210相对设置形成与叶轮配合的封闭腔室,位于安装部另一端设置有进水部222,进水部222内设置有与第二腔室连通的进水通道223。

51.叶轮23设置在泵壳与进口型环之间形成的封闭腔室内,叶轮23固定连接在离心泵的输出轴101上。

52.安装时,将泵壳设置到离心泵的输出轴上,将叶轮安装到泵壳内并固定连接到输出轴上,将进口型环配合安装到泵壳内;泵壳一端设置为开口式的开放结构,可方便泵壳内叶轮的安装和拆卸。同时,分别在泵壳和进口型环上设置第一腔室、第二腔室,方便离心泵中蜗壳结构的加工成型,使泵壳、进口型环的加工更加方便。

53.作为一种可选的实施方式,位于泵壳上与进口型环相对的一侧设置有固定套24,固定套24的一端与泵壳21固定连接,另一端与双轴电机10固定连接,将离心泵固定连接到双轴电机上,保证并联泵的稳定运行。

54.作为另一种可选的实施方式,叶轮23包括叶轮盘230和设置在叶轮盘上的轮叶,叶轮盘230上朝向叶轮内部的一侧设置有导流面231,叶轮盘230通过固定螺钉232连接到输出轴101,固定螺钉232的螺钉头233设置为与导流面配合的球面,与导流面之间形成连续过渡的弧形面。配合泵壳上的叶轮安装部结构,直接采用固定螺钉对叶轮在输出轴上固定安装;固定螺钉采用内六角螺钉,将内六角螺钉的螺钉头加工成与导流面配合的球面,使其与导流面之间形成连续过渡的弧形面,这样就不需要在叶轮内额外设置导流罩,离心泵的整体结构更加简单,具有更好的可靠性。

55.为使叶轮与输出轴之间在固定连接的同时形成稳定的传动连接,叶轮盘230在与输出轴连接的一端,与输出轴101之间分别设置齿轮咬合结构234,两者之间通过齿轮咬合结构配合连接,使两者形成稳定传动的同时,叶轮在输出轴上的安装更加方便。

56.作为另一种可选的实施方式,泵壳21的工作部211一端设置有第一法兰213,进口型环22的安装部220一端设置有第二法兰224,泵壳和进口型环之间通过第一法兰和第二法兰固定连接。进口型环与泵壳之间进行装配时,工作部与安装部之间的滑动配合结构在径向方向形成配合安装,在水平方向上通过第一法兰、第二法兰之间的配合进行定位安装,对进口型环与泵壳之间形成精确的配合安装,保证两者之间形成的叶轮安装腔室的精度。同时,工作部与安装部之间的滑动配合结构能够通过两者在水平方向上的调节,实现对叶轮

安装腔室大小的调节,在离心泵出现汽蚀或叶轮损坏时,可通过对叶轮安装腔室大小的调节来改善离心泵的运行状况,并对离心泵的工况流量进行调节。

57.作为另一种可选的实施方式,泵壳21上位于第一腔室内设置有叶轮安装部212,叶轮安装部212与叶轮盘230一端端面相配合,在叶轮安装部位于泵壳与叶轮盘之间设置有密封环235,形成对叶轮的稳定安装以及离心泵的良好密封,保证离心泵的稳定运行。

58.作为另一种可选的实施方式,在泵壳21与输出轴101之间设置有密封组件30,用于对泵壳与输出轴之间形成良好的密封。

59.具体地,如图6所示,本实施例中的密封组件30包括套设在输出轴上的动密封座301,位于动密封座301一端端部设置动密封安装部,动密封安装部内设置有动密封302,动密封座301上套设有静密封座303,静密封座303上设置有静密封安装部,静密封安装部内设置有静密封304,静密封304与静密封座303之间设置有推力组件305,推力组件305对静密封施加水平方向的作用力,使静密封与动密封之间形成密封配合,静密封座固定与泵壳之间固定连接,动密封座301另一端设置有固定组件,用于将动密封座固定连接到输出轴上。

60.其中,固定组件包括套设在动密封座上的固定件306,固定件306一端设置有与固定座配合的弹性套307,弹性套307为楔形截面,弹性套307上套设有锁紧件308,锁紧件308上设置有锁紧面,锁紧面为与弹性套配合的圆锥面,锁紧件308与固定件306之间通过锁紧螺栓309固定连接。

61.动密封座301上设置有限位槽310,位于限位槽310内设置有限位板311,限位板311一端卡设在限位槽310内,与静密封座端面之间形成限位配合,限位板311与静密封座303之间固定连接,对静密封座进行限位安装。

62.在本实用新型的描述中,需要说明的是,所采用的术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

63.此外,本实用新型的描述中若出现“水平”、“竖直”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

64.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,若出现术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

65.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1