换向阀的制作方法

1.本技术涉及一种用于液压系统的换向阀。

背景技术:

2.在液压系统中经常使用换向阀来控制液体的流动方向。换向阀通常包括阀体、阀芯以及用于切换阀位的电磁铁。现有技术中一种三位四通换向阀包括p口、a口、b口和t口。在阀的中位,p口、a口被截断,b口与 t口连通。在阀的第一侧阀位,p口与a口连通,b口与t口连通。在阀的第二侧阀位,p口与b口连通,a口与t口连通。

3.这种换向阀在中位时,工作液可从b口向t口流动。然而,现发现这种换向阀在中位时工作液从b口向t口的流动性能有待提高。

技术实现要素:

4.本技术的一个目的是提供一种换向阀,其能够提高工作液从b口向t 口的流动性能。

5.为此,本技术在其一个方面提供了一种换向阀,其包括p口、a口、b 口和t口,并且至少具有一限流回流阀位,在该限流回流阀位,p口、a 口都被截断,b口与t口以有限的流通面积连通;所述换向阀包括限定了阀室的阀体以及以可轴向滑动的方式安装在阀室中的阀芯,所述阀体中形成有分别与p口、a口、b口和t口连通的p腔、a腔、b腔和t腔;所述阀芯包括在本体杆部上限定于凸台与台肩之间的b侧回油槽;在所述限流回流阀位,所述凸台在径向上面对b腔并且在b腔与b侧回油槽之间留下缝隙,由此形成从b腔经所述缝隙和所述b侧回油槽到t腔的回流通道;所述阀芯包括形成在所述凸台与台肩之间的环形的突脊,构成回流通道中的流动约束部件。

6.在一种实施方式中,令所述凸台的外径为d,所述突脊的外径为d2,则0.68d≤d2≤0.8d。

7.在一种实施方式中,令所述阀芯的本体杆部阀的外径为d1,则 1.3d1≤d2≤1.5d1。

8.在一种实施方式中,令所述突脊的轴向宽度为l2,所述突脊的外端面与所述凸台的外端面之间的轴向距离为l,则0.2l≤l2≤0.33l。

9.在一种实施方式中,所述突脊的横截面形状为矩形、梯形、半椭圆形、部分椭圆形、半圆形、或部分圆形。

10.在一种实施方式中,所述突脊围绕阀芯的本体杆部形成整圈环形。

11.在一种实施方式中,所述突脊由围绕阀芯的本体杆部的一圈离散的圆弧段组成。

12.在一种实施方式中,沿着阀芯的本体杆部的轴向长度在所述凸台与台肩之间形成有两个或更多个所述突脊。

13.在一种实施方式中,各突脊的横截面形状和尺寸相同或不同。

14.在一种实施方式中,所述换向阀为三位阀或二位阀。

15.本技术的换向阀在阀芯的b口回流油槽中形成了突脊,该突脊使得在限流回流阀位中b口向t口的流动路径发生变化,使得工作液在该流动路径中的流动变得流畅,抑制了杂乱的流动方向,提高了流动平顺性,降低了压力和速度波动。

附图说明

16.本技术的前述和其它方面将通过下面参照附图所做的详细介绍而被更完整地理解和了解,其中:

17.图1是可以实施本技术技术的一种三位四通换向阀的液压符号;

18.图2是图1中的换向阀的内部结构的示意性剖视图;

19.图3是图1中的换向阀的阀芯的示意图;

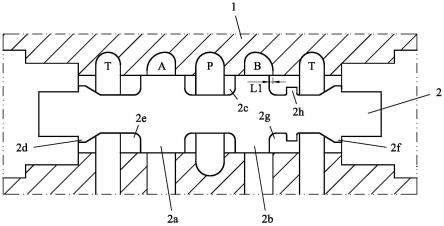

20.图4-6是阀芯上的b口回流油槽中形成的突脊的可行结构的示意图;

21.图7、图8是展示突脊可行分布形式的轴向视图。

具体实施方式

22.本技术总体上涉及一种三位四通换向阀,其液压符号在图1中表示。该换向阀具有三个阀位,即中位、第一侧阀位和第二侧阀位,并且具有四个油口,即进油口p(以下称作p口)、回油口t(以下称作t口)以及两个工作油口a、b(以下称作a口、b口)。在阀的中位,p口、a口都被截断,b口与t口以有限的流通面积连通,工作液可从b口流入换向阀、从t口流出换向阀。在阀的第一侧阀位,p口与a口连通,b口与t口以满流通面积连通。在阀的第二侧阀位,p口与b口连通,a口与t口连通。

23.图2中示出了该换向阀包括:阀体1,其限定了轴向延伸的阀室;阀芯 2,其安装在阀室中,并且可轴向移动,以实现阀位的切换。此外,该换向阀还包括安装在阀体1轴向两侧的电磁铁(未示出),用于推动阀芯2轴向移动,以实现阀位切换。图2中换向阀处在中位。

24.阀体1的阀室内壁中形成有沉割槽形式的阀腔,分别是p腔、a腔、b 腔和两个t腔。两个t腔彼此连通。p腔、a腔、b腔、t腔分别与换向阀的p口、a口、b口、t口连通。

25.阀芯2的本体杆部上形成有环形凸台2a、2b,两个凸台轴向分隔、二者之间限定环形的进油槽2c。两个凸台与阀体1的阀室内壁可滑动地配合。

26.在凸台2a、2b的轴向两侧,在台肩2d与凸台2a之间形成a侧回油槽2e,在台肩2f与凸台2b之间形成b侧回油槽2g。

27.在换向阀的中位,在径向上,进油槽2c面对着p腔,凸台2a将a腔堵住,凸台2b将b腔大部分堵住、但留下轴向宽度为l1的缝隙在b腔与 b侧回油槽2g之间保持连通,a侧回油槽2e和b侧回油槽2g分别面对着一个相应的t腔。

28.这种换向阀的其它结构在本领域中是熟知的,这里不再描述。

29.进一步讲,在换向阀的中位,p口到a口的通道被截断,因而工作液无法从p口向a口流动。另一方面,b口与t口之间存在具有有限流通面积的回流通道,使得工作液能够从b口向t口流动。这个阀位可称作限流回流阀位。这种换向阀适用于某些应用场合。

30.可以看到,在换向阀的中位,在换向阀中形成了从b口、b腔、b侧回油槽2g、t腔、t口之间的回流通道,该回流通道的流通面积由b腔与相邻t腔之间的轴向宽度为l1的狭窄缝隙限定。针对现有技术结构的仿真实验表明,工作液经该狭窄缝隙进入相对空旷的b侧回油槽

2g后,会在b 侧回油槽2g的各个部位具有不同的流动方向,因此b侧回油槽2g中的各股液流杂乱且可能相互冲突,导致流动平顺性差,且可能产生压力和速度波动。

31.为了提高工作液在b侧回油槽2g中的流动平顺性、抑制压力和速度波动,本技术在阀芯2上在台肩2f与凸台2b之间形成大致环形的突脊2h,如图2所示,该突脊2h位于b侧回油槽2g中,围绕阀芯2的本体杆部。

32.由于设置了该突脊2h,在换向阀的中位,工作液经b腔与相邻t腔之间的轴向宽度为l1的狭窄缝隙进入b侧回油槽2g后,在b侧回油槽2g 需要越过突出的突脊2h。因此,突脊2h对回流通道、尤其是b侧回油槽 2g中的工作液起到约束部件的作用,这使得工作液的整体液流方向大致均匀,杂乱的液流减少了,流动平顺性提高了,液流产生的压力和速度波动得到抑制。这些效果已经通过针对本技术的结构所做的仿真实验得到验证。

33.进一步参看图3,假定凸台2a、2b的外径(也即阀芯2的外径)为d,阀芯2的本体杆部的外径为d1,突脊2h的外径为d2,则突脊2h的外径 d2满足:

34.0.68d≤d2≤0.8d。

35.并且进一步地,突脊2h的外径d2可以满足:

36.1.3d1≤d2≤1.5d1。

37.进一步讲,假定突脊2h的面向台肩2f的端面与凸台2b的面向台肩2f 的端面之间的轴向距离为l,突脊2h的轴向宽度为l2,则宽度l2满足:

38.0.2l≤l2≤0.33l。

39.上面关于突脊2h的外径d2和宽度l2的取值范围,是通过仿真实验为实现较佳流动性能而确定的。

40.需要指出,附图中为了清楚地展示各个部位的形状和位置,对某些细节做了夸大处理,还有些细节被略去。因此,不能认为附图中的各个部位是按实际比例绘制的。

41.进一步讲,可以通过仿真实验根据预期的流动性能来设计突脊2h的横截面(在穿过阀芯2的中心轴线的截面中所作)形状。例如,在图4所示的例子中,突脊2h的横截面为矩形。在图5所示的例子中,突脊2h的横截面为梯形。在图6所示的例子中,突脊2h的横截面为半(或部分)椭圆形(或圆形)。基于具体需要,突脊2h的其它横截面也可以设计出来。

42.在非矩形横截面时,突脊2h与凸台2b之间的轴向距离l以及突脊2h 的宽度l2可以从突脊2h的径向中部位置测量。

43.此外,突脊2h可以围绕阀芯2的本体杆部形成整圈环形,如图7所示。或者,突脊2h可以由围绕阀芯2的本体杆部的一圈离散的圆弧段组成,如图8所示,圆弧段之间形成缺口。

44.此外,根据仿真实验,如有必要,可以沿着阀芯2的本体杆部的轴向长度在b侧回油槽2g中形成两个或更多个突脊2h。在这种情况下,各突脊2h的横截面形状和尺寸可以相同或不同。

45.在本技术的原理下,本领域技术人员可以对换向阀的控制端做出其它改造。

46.需要指出,尽管前面描述了适用于本技术原理的三位阀,但是本技术也可以适用于二位阀或具有其它阀位数量的换向阀,只要换向阀中存在一个这样的阀位即可:该阀位中,存在b口与t口之间的具有有限流通面积的回流通道。

47.本技术的换向阀在阀芯的b口回流油槽中形成了突脊,在限流回流阀位中,该突脊使得b口向t口的流动路径发生变化,使得工作液在该流动路径中的流动收到约束而变得流

畅,抑制了杂乱的流动方向,提高了流动平顺性,降低了压力和速度波动。

48.虽然这里参考具体的示例性实施方式描述了本技术,但是本技术的范围并不局限于所示的细节。在不偏离本技术的基本原理的情况下,可针对这些细节做出各种修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1