轴流风扇防入风回流结构的制作方法

1.本实用新型涉及一种轴流风扇,特别涉及一种轴流风扇防入风回流结构。

背景技术:

2.轴流风扇是常见的散热风扇,其散热效果与风量大小和风扇的静压大小呈正比,随着电子元器件功能越来越强大,其发热量也越来越大,为了提高风扇散热效果,需要风扇高速旋转,由于风扇的转速越来越高,故气流压力与气流速度越来越高,轴流风扇的风扇框内部一般沿气流流动方向依次形成第一入风区、第二入风区和出风区,第一入风区位于风扇扇叶轴向进风的一端,风扇扇叶在第二入风区内转动,出风区位于风扇扇叶出风的一端,设第一入风区的初始入风端内径为a,第一入风区与第二入风区分界处的内径为b,第二入风区与出风区分界处的内径为c,第一入风区轴向长度为e,第二入风区轴向长度为f,风扇框轴向总长为g,现有的轴流风扇结构为a>b≥c,该种设计会使得经由入风区流向出风区的高压气流产生溢流现象,该溢流与风扇正常的出风气流互为反向(气流从第一入风区前端流出),这样就会降低风扇效率,如图3所示。

技术实现要素:

3.为了克服上述缺陷,本实用新型提供了一种轴流风扇防入风回流结构,该轴流风扇防入风回流结构能够有效防止轴流风扇框内气流产生溢流现象,在同等转速情况下有效提高了轴流风扇的出风量和静压值。

4.本实用新型为了解决其技术问题所采用的技术方案是:一种轴流风扇防入风回流结构,包括风扇框,设风扇框朝向入风端的方向为前,朝向出风端的方向为后,所述风扇框内侧自前向后依次为第一入风区、第二入风区和出风区,第二入风区与出风区分界处的内径大于第二入风区与第一入风区分界处的内径。

5.使用时,轴流风扇的扇叶2在风扇框内转动,使气流从风扇框的前方向后方流动,气流顺序流经第一入风区、第二入风区和出风区,由于第二入风区前端内径小于后端内径,气流在第二入风区向前流动过程中内压会有所减小,使得气流快速向前流动,避免了气流受压力影响而发生反向溢流,进而使所有气流都由出风区流出,在风扇的转速不变的情况下,有效提高了风扇的出风量,同时由于风扇的内没有气流损失,风扇的静压也有所提高,使得风扇出风量大的同时,气流的流速也更快,保证了气流全部快速吹出风扇的出风口,在散热时,可以快速带走电子元件上的热量,实现电子元件快速散热的效果。

6.作为本实用新型的进一步改进,所述第一入风区的初始入风端内径大于、等于或小于第一入风区与第二入风区分界处内径。当第一入风区的初始入风端内径大于或等于第一入风区与第二入风区分界处内径时,其分界以第一入风区与第二入风区分界端为主,若第一入风区与第二入风区分界处内径大于第一入风区的初始入风端内径时,则分界以第一入风区的初始入风端为主,故当第一入风区的初始入风端内径小于第一入风区与第二入风区分界处的内径时,若第一入风区的初始入风端为始入风面,则第一入风区的轴向长度为

零。

7.作为本实用新型的进一步改进,所述第一入风区的轴向长度为风扇框整体轴向长度的0%~25%。第一入风区的轴向长度与风扇框整体轴向长度比例根据第一出风区两端,内径比进行长度调节,第一出风区的轴向长度最佳在该范围内根据两端内径比进行设计,有利于保证风扇的出风量,进而保证风扇的散热效率,此外,根据不同的需求,第一入风区的轴向长度与风扇框整体长度的比例也可以超过25%,此为本领域技术人员根据设计需求进行的等同替换,也属于本专利保护范围。

8.作为本实用新型的进一步改进,所述第一入风区内侧壁的母线为平行于轴线的直线、与轴线存在夹角的倾斜直线或者弧线。根据入风需要设计第一入风区两端内径比,以及第一入风区圆周内侧壁的线型,为了提高进风量可以使第一入风区前端内径大于第一入风区后端内径,此时第一入风区内侧壁的母线为倾斜直线或弧线,实现对气流的引导,当然,第一入风区前端内径也可以等于第一入风区后端内径,或者第一入风区前端内径小于第一入风区后端内径,此时第一入风区内侧壁的母线倾角最佳与第二入风区的母线倾角相同,实现气流平稳进入风扇的入风区,并顺利进入出风区,避免气流溢流。

9.作为本实用新型的进一步改进,所述出风区后端内径大于前端内径。出风区随着气流流动风向内径逐渐增大,对气流产生流动方向引导,避免气流在出风区流动时撞击出风区侧壁而产生反向溢流或产生涡流,同时,使得气流呈外扩状流出,增大吹风面,有效对发热元件进行全面散热。

10.作为本实用新型的进一步改进,所述出风区圆周内侧壁母线倾斜角度大于第二入风区圆周内侧壁母线倾斜角度。对气流进一步引导扩散,有效增大出风面积。

11.作为本实用新型的进一步改进,所述风扇框圆周外侧表面为圆柱面。

12.本实用新型的有益效果是:本实用新型通过将轴流风扇的风扇框内第二入风区修改为前端内径小于后端内径,该结构使得进入风扇框内的气流沿第二入风区流动时,气流阻力逐渐减小,对气流流动产生导向,避免气流进入第二入风区后内压增大,导致气流反向流动,进而使气流全部从出风区流出,因此轴流风扇在转速不变的情况下,本技术的轴流风扇气流流量以及静压值都有所增加,使得风扇出风口的风量大而有力,快速吹向散热器,将电子元件表面的热量快速带走,提高了风扇的散热效果,同时,由于风扇减少了气流损失,还降低了风扇的能源损耗,提高了风扇效率。

附图说明

13.图1为轴流风扇的立体图;

14.图2为轴流风扇主视图;

15.图3为轴流风扇后视图;

16.图4为轴流风扇右视图;

17.图5为现有技术的结构原理示意图;

18.图6为本实用新型的第一种结构原理示意图;

19.图7为本实用新型的第二种结构原理示意图;

20.图8为本实用新型的第三种结构原理示意图;

21.图9为本实用新型与现有技术测试曲线对比图。

具体实施方式

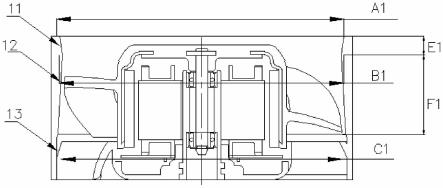

22.实施例1:轴流风扇防入风回流结构,包括风扇框1,设风扇框1朝向入风端的方向为前,朝向出风端的方向为后,所述风扇框1内侧自前向后依次为第一入风区11、第二入风区12和出风区13,设第一入风区入风端内径为a1,第一入风区与第二入风区分界端直径为b1,第二入风区与出风区分界端直径为c1,第一入风区轴向长度为e1,第二入风区轴向长度为f1,a1>b1,c1>b1,则第一入风区与第二入风区分界位于风扇框内径为b1处,以初始入风面(第一入风区入风端面)为起点至第一入风区与第二入风区分界处轴向长度为e1,则e1大于零。

23.实施例2:轴流风扇防入风回流结构,包括风扇框1,设风扇框1朝向入风端的方向为前,朝向出风端的方向为后,所述风扇框1内侧自前向后依次为第一入风区11、第二入风区12和出风区13,设第一入风区入风端内径为a2,第一入风区与第二入风区分界端直径为b2,第二入风区与出风区分界端直径为c2,第一入风区轴向长度为e2,第二入风区轴向长度为f2,a2=b2,c2>b2,第一入风区与第二入风区分界点位于内径为b2处,以第一入风区的初始入风面为起点至第一入风区与第二入风区分界的轴向长度为e2,则e2大于零。

24.实施例3:轴流风扇防入风回流结构,包括风扇框1,设风扇框1朝向入风端的方向为前,朝向出风端的方向为后,所述风扇框1内侧自前向后依次为第一入风区11、第二入风区12和出风区13,设第一入风区入风端内径为a3,第一入风区与第二入风区分界端直径为b3,第二入风区与出风区分界端直径为c3,第一入风区轴向长度为e3,第二入风区轴向长度为f3,a3《b3,c3>b3,第一入风区与第二入风区分界点位于风扇框内径为b2处,以第一入风区的初始入风面为起点至第一入风区与第二入风区分界的轴向长度为e3,则e3为零,f3等于风扇入风区的轴向长度。

25.采用风扇测试软件对传统轴流风扇设计方案与本技术的轴流风扇设计方案在相同转速的条件下进行测试,测试结果如下表所示(测试曲线图如图5所示):

[0026] 转速(rpm)风量(cfm)静压(inh2o)传统设计方案15000117.84.26本技术设计方案15000135.24.76

[0027]

从上述测试结果可以看出,采用本技术的设计方案后,轴流风扇在相同转速条件下,风量和静压都得到了明显提升,使得轴流风扇的散热效率得到有效提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1