水冷式油缸外壳结构的制作方法

1.本实用新型涉及水冷油缸技术领域,具体涉及水冷式油缸外壳结构。

背景技术:

2.在液压机械中,如液压缸冲压模具时,液压缸在持续工作几个小时后,油箱内部的温度升高,会导致液压油的温度过高,从而当支油缸壳体的温度升高,容易到最后油缸油缸壳体的密封件软化,从而容易出现漏油的现象,从而加速了油缸的使用寿命,所以现有的一般会使用水冷式油缸来增加油缸的使用寿命,但是现有的水冷式油缸为一体形成,通过在油缸外部构造密封壳体使得密封壳体与油箱之间形成隔腔,通过在隔腔内注水来实现水循环散热,这种水冷式油缸壳体的与水冷为一体构造,当油缸到达使用寿命时,油缸壳体中的水冷组件也随之被废弃,造成了一定的浪费,且当水冷油缸的水冷组件出现破损,如密封壳体出现破损以及开裂时,需要直接更换水冷油缸,不能直接对水冷组件进更换,为此本实用新型提供一种水冷式油缸外壳结构来解决现有的不足。

技术实现要素:

3.本实用新型的目的在于:为解决上述背景中当油缸到达使用寿命时,油缸壳体中的水冷组件也随之被废弃,且当水冷油缸的水冷组件出现破损时,需要直接更换水冷油缸,不能直接对水冷组件进更换,造成了一定的资源浪费的问题,本实用新型提供了水冷式油缸外壳结构。

4.本实用新型为了实现上述目的具体采用以下技术方案:

5.水冷式油缸外壳结构,包括油缸外壳,还包括:

6.第一安装套与第二安装套,均滑动套设在所述油缸外壳上,所述第一安装套与第二安装套壁厚处均为中空,所述第一安装套内部设有两个隔板,以使所述第一安装套壁厚内形成上腔室与下腔室;

7.环形套板滑动套设在所述油缸外壳上且位于第一安装套与第二安装套之间,所述环形套板上安装有小型水泵,所述小型水泵的出水口与进水口均连接有出水管与进水管,所述出水管与所述进水管上均通过连接件分别与所述上腔室以及第二安装套壁厚可拆卸式相连通,下腔室与所述第二安装套之间密封可拆卸式安装有连通组件,所述连通组件安装在所述环形套板上;

8.散热组件,安装在所述第一安装套上,所述上腔室与所述下腔室均与所述散热组件相连通,以形成所述上腔室内部水经过散热组件传输至下腔室上;

9.其中,所述第一安装套与所述第二安装套以及环形套板通过连接组件可拆卸式安装在油缸外壳上。

10.进一步地,所述连接组件包括多个安装在所述第一安装套上的导向套,所述第二安装套上安装有多个导向杆,所述导向杆插设在所述导向套上,所述第二安装套上转动安装有螺纹杆,所述第一安装套上安装有供所述螺纹杆插设的内螺纹筒,所述第一安装套内

部一侧与所述油缸外壳底端抵触,所述第二安装套内部一端构造有与所述油缸外壳远离所述第一安装套的一端抵触的环板。

11.进一步地,所述连接件包括两个连通板,两个所述连通板分别与所述第二安装套以及上腔室相连通,所述连通板的一端构造有与所述出水管或进水管紧密插设的插接口。

12.进一步地,所述连通板上竖直滑动安装有抵触板,所述抵触板位于所述插接口内且顶部转动安装有驱动杆,所述驱动杆外侧开设有螺纹且螺纹贯穿所述连通板,所述进水管与所述出水管自由端套装有橡胶套,所述出水管与所述进水管为金属材质且呈矩形构造。

13.进一步地,所述连通组件包括构造在所述环形套板上的插套,所述插套的两端构造有阶梯槽,所述下腔室与所述第二安装套上均连通有呈矩形状的插接管,所述插接管的自由端套装有密封套圈,所述密封套圈紧密插设在所述阶梯槽内。

14.进一步地,所述散热组件包括竖直阵列安装在所述第一安装套上的多个散热板,多个所述散热板位于所述第一安装套远离所述第二安装套的一侧,还包括通过螺栓安装在所述第一安装套上的密封罩,以形成密闭的换热腔,所述散热板的自由端穿过所述换热腔位于外部,所述密封罩的一端安装有散热风扇。

15.进一步地,所述导向杆与所述螺纹杆的数量均为两个且呈矩形分布在所述第二安装套上,其中,两个所述螺纹杆呈对角分布。

16.进一步的地,所述螺纹杆与所述驱动杆的一端均构造有正六边形块。

17.本实用新型的有益效果如下:

18.1、本实用新型通过连接组件将第一安装套、第二安装套以及环形套板解除与油缸外壳之间的连接,然后在通过连接件以及连通组件使得第一安装套、环形套板以及第二安装套之间分开,从而将整个散热系统分成了三个部分,如果当其中一个部分出现损坏时,此时直接更换对应的部分即可,从而不需要直接将整个水冷式油缸外壳直接废弃,减小了浪费,提高了资源利用率,因此更具有实用性。

附图说明

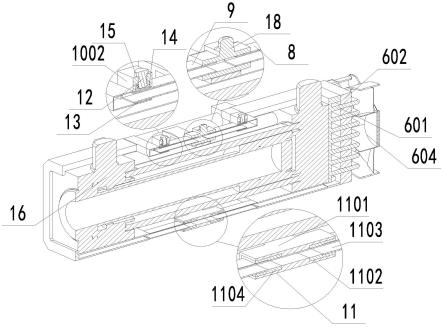

19.图1是本实用新型立体结构示意图;

20.图2是本实用新型立体局部剖视图;

21.图3是本实用新型又一立体局部剖视图;

22.图4是本实用新型另一立体局部剖视图;

23.图5是本实用新型图1立体局部剖视图;

24.图6是本实用新型立体结构爆炸图;

25.附图标记:1、第一安装套;2、第二安装套;3、隔板;4、上腔室;5、下腔室;6、散热组件; 601、散热板;602、密封罩;603、换热腔;604、散热风扇;7、连接组件;701、导向套;702、导向杆;703、螺纹杆;704、螺纹筒;705、环板;8、出水管;9、进水管;10、连接件;1001、插接口;1002、连通板;11、连通组件;1101、插套;1102、阶梯槽;1103、插接管;1104、密封套圈;12、驱动杆;13、橡胶套;14、抵触板;15、正六边形块;16、油缸外壳;17、环形套板; 18、小型水泵。

具体实施方式

26.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

27.如图1-6所示,水冷式油缸外壳16结构,包括油缸外壳16,还包括:

28.第一安装套1与第二安装套2,均滑动套设在油缸外壳16上,第一安装套1与第二安装套2 壁厚处均为中空,第一安装套1内部设有两个隔板3,以使第一安装套1壁厚内形成上腔室4与下腔室5;具体的,上腔室4与下腔室5不连通,环形套板17滑动套设在油缸外壳16上且位于第一安装套1与第二安装套2之间,环形套板17上安装有小型水泵18,小型水泵18的出水口与进水口均连接有出水管8与进水管9,出水管8与进水管9上均通过连接件10分别与上腔室4以及第二安装套2壁厚可拆卸式相连通,具体的,在本实施例中,出水管8与上腔室4连接,进水管9 与第二安装套2连接,下腔室5与第二安装套2之间密封可拆卸式安装有连通组件11,连通组件 11安装在环形套板17上;散热组件6,安装在第一安装套1上,上腔室4与下腔室5均与散热组件6相连通,以形成上腔室4内部水经过散热组件6传输至下腔室5上;此时已构成一个水循环的回路,上腔室4、下腔室5以及第二安装套2内灌输有冷却水,当小型水泵18启动时,此时小型水泵18的进水管9产生吸力将第二安装套2内部水抽入到小型水泵18内并从出水管8输送到上腔室4内,然后冷却水会经过上腔室4进入到散热组件6中对其进行散热,散热后的冷却水进入到下腔室5内,然后在经过到连通组件11内进入到第二安装套2中,以实现冷却水循环降温,其中,第一安装套1与第二安装套2以及环形套板17通过连接组件7可拆卸式安装在油缸外壳16上,当油缸外壳16出现破损时,此时可以通过连接组件7将第一安装套1、第二安装套2以及环形套板 17解除与油缸外壳16之间的连接,然后在通过连接件10以及连通组件11使得第一安装套1、环形套板17以及第二安装套2之间分开,从而将整个散热系统分成了三个部分,如果当其中一个部分出现损坏时,此时直接更换对应的部分即可,从而不需要直接将整个水冷式油缸外壳16直接废弃,减小了浪费,提高了资源利用率,使得水冷系统中部分出现损坏时,完好的部分可以继续使用,只需要将损坏的部分进行更换即可。

29.如图1-6所示,在一些实施例中,连接组件7包括多个安装在第一安装套1上的导向套701,第二安装套2上安装有多个导向杆702,导向杆702插设在导向套701上,第二安装套2上转动安装有螺纹杆703,第一安装套1上安装有供螺纹杆703插设的内螺纹筒704,第一安装套1内部一侧与油缸外壳16底端抵触,第二安装套2内部一端构造有与油缸外壳16远离第一安装套1的一端抵触的环板705,如图1所示,第二安装套2在套装在油缸外壳16上后,此时的环板705位于第二安装套2内部的一侧面与油缸外壳16接触(图1为油缸外壳16液压杆活动的部分,环板705 的设计保证了油缸外壳16上的液压杆可以正常滑动),当需要将第一安装套1、第二安装套2以及环形套板17之间拆卸时,首先通过连接件10以及连通组件11使得第一安装套1、环形套板17 以及第二安装套2之间分开,然后拧动螺纹杆703,此时的导向杆702插设在导向套701内起到了导向和限位的作用,所以当螺纹杆703转动时可以将从螺纹杆703从螺纹筒704上拧出,从而使得第一安装套1与第二安装套2相互远离,从而实现第一安装套1一第二安装套2之前分开,从而使得两个位第一安装套1与第二安装套2之间的环形套板17可以从油缸外壳16上抽出。

30.如图2和图6所示,在一些实施例中,连接件10包括两个连通板1002,两个连通板

1002分别与第二安装套2以及上腔室4相连通,连通板1002的一端构造有与出水管8或进水管9紧密插设的插接口1001,也就是说,当安装在油缸外壳16上的第一安装套1与第二安装套2相互远离进行拆卸时,间接的使得两个连通板1002相互远离,直到进水管9与出水管8均脱离连通板1002 的插接口1001,从而实现出水管8与进水管9与第一安装套1与第二安装套2之间可拆卸式连接。

31.如图2所示,在一些实施例中,连通板1002上竖直滑动安装有抵触板14,抵触板14位于插接口1001内且顶部转动安装有驱动杆12,驱动杆12外侧开设有螺纹且螺纹贯穿连通板1002,进水管9与出水管8自由端套装有橡胶套13,出水管8与进水管9为金属材质且呈矩形构造,优选的,驱动杆12外周侧螺纹为细牙螺纹,减小螺纹间隙,进而提高螺纹自锁性,当进水管9与出水管8插设在对应的插接口1001内时,此时的橡胶套13进入贴合在对应的插接口1001侧壁上,然后在通过转动驱动杆12使得抵触板14抵触在橡胶套13上,从而进一步提高密封性,防止出现冷却水泄漏的问题,进水管9与出水管8矩形的设计可以提高抵触板14与橡胶套13之间的接触面积,从而进一步提高了密封效果。

32.如图2所示,在一些实施例中,连通组件11包括构造在环形套板17上的插套1101,插套1101 的两端构造有阶梯槽1102,下腔室5与第二安装套2上均连通有呈矩形状的插接管1103,插接管 1103的自由端套装有密封套圈1104,密封套圈1104紧密插设在阶梯槽1102内,当安装在油缸外壳16上的第一安装套1与第二安装套2相互远离进行拆卸时,此时的握住环形套板17以及油缸外壳16,防止环形套板17移动,随着第一安装套1与第二安装套2相互远离,此时下腔室5与第二安装套2上的插接管1103渐渐脱离阶梯槽1102暴露在外部,以解除与插套1101之间的连通,再次过程中,两个连通板1002也相互远离且脱离连通板1002的插接口1001,从而使得环形套板17 与第一安装套1和第二安装套2分开,从而将环形套板17、第一安装套1与第二安装套2从油缸外壳16上抽出,密封套圈1104的设计使得插接管1103插设在阶梯槽1102内时,密封套圈1104 与阶梯槽1102形成紧密抵触,从而提高了密封性。

33.如图2和图4所示,在一些实施例中,散热组件6包括竖直阵列安装在第一安装套1上的多个散热板601,多个散热板601位于第一安装套1远离第二安装套2的一侧,还包括通过螺栓安装在第一安装套1上的密封罩602,以形成密闭的换热腔603,具体的,如图4所示,换热腔603与上腔室4和下腔室5连通,散热板601的自由端穿过换热腔603位于外部,密封罩602的一端安装有散热风扇604,也就是说,上腔室4的水进入到换热腔603内后通过多个散热板601吸收冷却水的热量,从而使得散热板601放热,因为散热板601一端位于换热腔603的外部,所以散热风扇604 保证散热板601空气的流通性,从而起到散热的效果。

34.如图2-4所示,在一些实施例中,导向杆702与螺纹杆703的数量均为两个且呈矩形分布在第二安装套2上,其中,两个螺纹杆703呈对角分布,两个螺纹杆703成对角的设计提高了第一安装套1与第二安装套2安装在油缸外壳16上的稳定性且当需将第一安装套1与第二安装套2拆卸时,此时需要同时转动两个螺纹杆703,受力更加的均衡。

35.如图2和图3所示,在一些实施例中,螺纹杆703与驱动杆12的一端均构造有正六边形块15,正六边形块15的设计可以通过内六角扳手转动驱动杆12与螺纹杆703,使用时更加的方便。

36.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新

型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1