一种加热炉步进梁重力势能回收系统的制作方法

1.本实用新型涉及加热炉步进梁节能技术领域,特别提供了一种加热炉步进梁重力势能回收系统。

背景技术:

2.目前加热炉步进梁在钢坯进入或者退出炉内时需要进行上升与下降动作。通常情况,步进炉自重300吨,满载时总计700吨,考虑到一般钢坯进出周期为60s左右,则每天步进梁需要上升下降约1440次,有相当大规模的重力势能浪费掉了。当步进梁上升时需要液压系统提供大量液压油来推动步进梁升降油缸动作,这对液压系统来说是个较大的负荷。因此需要一种既能减少步进梁动作时对液压系统的负荷,还能节约使用成本的炉门控制系统来缓解这种问题。

技术实现要素:

3.为了解决上述技术问题,本实用新型提供了一种加热炉步进梁重力势能回收系统。

4.本实用新型是这样实现的,提供一种加热炉步进梁重力势能回收系统,包括蓄能器组、多个电液通断阀、压力适配缸、压力传感器、步进梁升降缸和步进梁升降阀台,步进梁升降缸上端有杆腔通过管路连接步进梁升降阀台的b接口,在有杆腔与b接口之间的管路上设有压力传感器,步进梁升降阀台的a接口通过管路连接第六电液通断阀,第六电液通断阀管路连接第五电液通断阀,步进梁升降缸下端无杆腔通过管路连接在第五电液通断阀与第六电液通断阀之间的管路上,第五电液通断阀管路连接第四电液通断阀,第三电液通断阀和第二电液通断阀均通过管路连接在第四电液通断阀和第五电液通断阀之间,第二电液通断阀与压力适配缸的ec腔连通,压力适配缸的eb腔与油箱连通,压力适配缸的ea腔与第一电液通断阀连通,第一电液通断阀与第三电液通断阀管路连接,蓄能器组通过管路连接在第一电液通断阀与第三电液通断阀之间,第四电液通断阀连接在步进梁升降阀台的p接口;

5.压力适配缸包括外壳和活塞,在外壳内一端设有水平筒形结构,活塞一端可移动的伸入到水平筒形结构中并与水平筒形结构内壁匹配,活塞另一端可移动的与外壳内壁匹配,活塞远离水平筒形结构的一端与外壳之间的腔体为ec腔,水平筒形结构内部腔体为ea腔,外壳、活塞、水平筒形结构组成的腔体为eb腔。

6.优选的,所述蓄能器组还连接一个第七电液通断阀,第七电液通断阀的另一端连接整个系统的进油管路,所述步进梁升降阀台的t接口连接整个系统的回油管路。

7.与现有技术相比,本实用新型的优点在于:

8.1、细化了步进梁在满炉和空炉时两种负载的蓄能器组压力适配情况;

9.2、蓄能器组回收的流量经由升降阀台p腔供向步进梁升降油缸,使得流量处于升降阀台的有效控制范围,基本可以套用原系统参数;

10.3、蓄能器组在保证使用要求的情况下大幅降低储油压力,减少油液泄漏风险;

11.4、引入压力适配缸,在蓄能器组储油压力不变的情况下,依靠压力适配缸输入与输出端的面积比进行比例降压,实现对不同负载的适配情况,使步进梁运行更加平稳;

12.5、因为适配了空炉与满炉两种工况,使节能率有很大幅度提高,尤其适用于双加热炉交替出空、装满的工艺情况。

附图说明

13.下面结合附图及实施方式对本实用新型作进一步详细的说明:

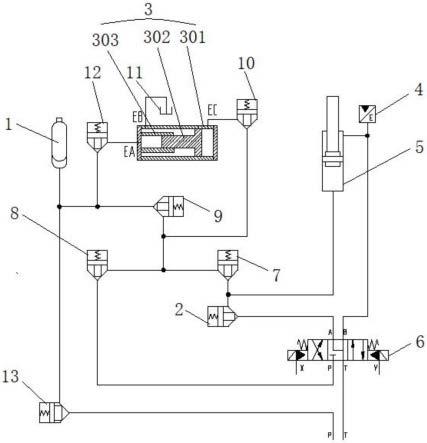

14.图1为本实用新型提供的加热炉步进梁重力势能回收系统结构示意图。

具体实施方式

15.为了使本实用新型的目的、技术方案及优点更加清楚明白,下面结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本实用新型,并不用于限定本实用新型。

16.参考图1,本实用新型提供一种加热炉步进梁重力势能回收系统,包括蓄能器组1、多个电液通断阀、压力适配缸3、压力传感器4、步进梁升降缸5和步进梁升降阀台6,步进梁升降缸5上端有杆腔通过管路连接步进梁升降阀台6的b接口,在有杆腔与b接口之间的管路上设有压力传感器4,步进梁升降阀台6的a接口通过管路连接第六电液通断阀2,第六电液通断阀2管路连接第五电液通断阀7,步进梁升降缸5下端无杆腔通过管路连接在第五电液通断阀7与第六电液通断阀2之间的管路上,第五电液通断阀7管路连接第四电液通断阀8,第三电液通断阀9和第二电液通断阀10均通过管路连接在第四电液通断阀8和第五电液通断阀7之间,第二电液通断阀10与压力适配缸3的ec腔连通,压力适配缸3的eb腔与油箱11连通,压力适配缸3的ea腔与第一电液通断阀12连通,第一电液通断阀12与第三电液通断阀9管路连接,蓄能器组1通过管路连接在第一电液通断阀12与第三电液通断阀9之间,第四电液通断阀8连接在步进梁升降阀台6的p接口;

17.压力适配缸3包括外壳301和活塞302,在外壳301内一端设有水平筒形结构303,活塞302一端可移动的伸入到水平筒形结构303中并与水平筒形结构303内壁匹配,活塞302另一端可移动的与外壳301内壁匹配,活塞302远离水平筒形结构303的一端与外壳301之间的腔体为ec腔,水平筒形结构303内部腔体为ea腔,外壳301、活塞302、水平筒形结构303组成的腔体为eb腔。

18.工作过程中,加热炉步进梁中的负载分为满炉和空炉两种状态,本系统在初始状态时可以自行选择两种状态。实际运行中,可以根据压力传感器4返回的数值,在两种状态中自动切换。

19.1、使用空炉状态时:

20.当步进梁下降时,步进梁升降阀台6换向,油液进入步进梁升降缸5的有杆腔使活塞向下移动,此时压力传感器4返回的步进梁升降缸5有杆腔压力数值如果大于设定值,则本系统之后按照空炉状态执行控制程序。

21.此时第一电液通断阀12、第二电液通断阀10开启,第三电液通断阀9关闭。压力适配缸3接入本系统。此时第四电液通断阀8、第六电液通断阀2关闭,第五电液通断阀7开启。

22.由步进梁升降缸5无杆腔排出的油液经过第二电液通断阀10、第五电液通断阀7流

进压力适配缸3的ec腔,并推动其活塞302向左移动,压力适配缸3的eb腔油液排向油箱11,压力适配缸3的ea腔油液经过第一电液通断阀12流进蓄能器组1,完成步进梁下降时重力势能的回收后,步进梁升降阀台6回到中位,第一电液通断阀12、第二电液通断阀10和第五电液通断阀7关闭,完成下降动作。

23.由于前一个循环下降过程中使用空炉状态,因此本循环上升时依然执行空炉状态程序。当步进梁上升时步进梁升降阀台6换向,第一电液通断阀12、第二电液通断阀10开启,第三电液通断阀9关闭。第四电液通断阀8、第六电液通断阀2开启,第五电液通断阀7关闭。油液由蓄能器组1释放重力势能排出,经过第一电液通断阀12,进入压力适配缸3的ea腔,并推动其活塞302向右移动,压力适配缸3的eb腔从油箱11吸取油液,压力适配缸3的ec腔排出油液,经第四电液通断阀8流向步进梁升降阀台6,经过第六电液通断阀2流向步进梁升降缸5无杆腔,推动步进梁上升。步进梁高度达到要求后,步进梁升降阀台6回到中位,第一电液通断阀12、第二电液通断阀10、第四电液通断阀8、第六电液通断阀2关闭,完成上升动作。

24.2、使用满炉状态时:

25.当步进梁下降时,步进梁升降阀台6换向,油液进入步进梁升降缸5有杆腔使活塞向下移动,此时压力传感器4返回步进梁升降缸5有杆腔压力数值如果小于等于设定值则之后按照满炉状态执行控制程序。

26.此时第一电液通断阀12、第二电液通断阀10关闭,第三电液通断阀9开启。第四电液通断阀8、第六电液通断阀2关闭,第五电液通断阀7开启。

27.由步进梁升降缸5无杆腔排出的油液经过第三电液通断阀9、第五电液通断阀7流进蓄能器组1,完成步进梁下降时重力势能的回收后,步进梁升降阀台6回到中位,第三电液通断阀9、第五电液通断阀7关闭,完成下降动作。

28.由于前一个循环下降过程中使用满炉状态,因此本循环上升时依然执行满炉状态程序。当步进梁上升时步进梁升降阀台6换向,第一电液通断阀12、第二电液通断阀10关闭,第三电液通断阀9开启。第四电液通断阀8、第六电液通断阀2开启,第五电液通断阀7关闭。油液由蓄能器组1释放重力势能排出,经过第三电液通断阀9、第四电液通断阀8流向步进梁升降阀台6,经过第六电液通断阀2流向步进梁升降缸5无杆腔,推动步进梁上升。步进梁高度达到要求后,步进梁升降阀台6回到中位,第三电液通断阀9、第四电液通断阀8、第六电液通断阀2关闭,完成上升动作。

29.为了给整个系统补充油液,作为改进,所述蓄能器组1还连接一个第七电液通断阀13,第七电液通断阀13的另一端连接整个系统的进油管路,所述步进梁升降阀台6的t接口连接整个系统的回油管路。

30.第七电液通断阀13用于对蓄能器组1补充油液,用于步进梁初次上升时所需的流量。

31.上面结合附图对本实用新型的实施方式做了详细说明,但是本实用新型并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1