一种基于伺服电机控制的熔铸炉体倾翻装置的制作方法

1.本实用新型属于熔铸炉技术领域,涉及一种基于伺服电机控制的熔铸炉体倾翻装置。

背景技术:

2.用于金属铝等金属熔铸的保温炉或熔炼保温炉等熔铸炉体的倾翻,一般采用液压油缸驱动。以铝熔铸为例,为了保证后续铸造机的连续铸造,铸造机要求铝液连续稳定的供流,故需要根据输送铝液的流槽中液位的高度来控制炉体油缸倾翻。现控制方式是采用固定转速电机驱动液压泵,并采用比例阀控制回油量,进而控制液压油的流量。工作时,先通过炉体快升的工作模式使熔铸炉体快速倾翻,当铝液能够流出至流槽后,进入比例上升(慢升)的工作模式,根据流槽中铝液的液位高度控制比例阀开度,从而控制倾翻油缸的液压油流量,实现稳定的铝液供流。然而,由于炉体快升和比例上升两种工作模式中,油缸的液压油流量相差超过20倍,故按照炉体快升速度选型液压泵以后,比例上升时多半液压油需通过溢流回路流回液压油箱,导致液压油液发热,故需要配置水冷却器。

3.另外,液压控制系统的发热不仅是能耗问题,而且高油温会导致液压油粘度降低,容易出现泄漏,且液压油在高温下容易乳化变质,现有技术未能较好地解决液压系统的发热问题,仅能通过强制水冷来降低油温,这带来冷却水的大量消耗。同时,比例阀对液压油的清洁度要求极高(5微米以下),当液压油的清洁度未达到要求时比例阀的故障率会较高,且比例阀放大板还具有易损坏和零位漂移等诸多技术问题,加上进口比例阀的价格较高,极大地增加了生产成本。

技术实现要素:

4.针对上述现有技术的不足,本实用新型所要解决的技术问题是:提供一种基于伺服电机控制的熔铸炉体倾翻装置。

5.为达到上述目的,本实用新型提供如下技术方案:

6.一种基于伺服电机控制的熔铸炉体倾翻装置,包括液压油缸、熔铸炉体、底座和plc控制器,所述底座设置在固定座上,所述熔铸炉体设置有开口的一端与底座铰接,另一端与液压油缸铰接,所述液压油缸的输出端与固定座铰接;所述液压油缸连接有液压控制系统,所述液压控制系统包括与液压油缸的进油腔连接的进油油路以及与液压油缸的回油腔连接的回油油路;所述回油油路与液压油箱连接;所述进油油路连接有升降控制单元,所述升降控制单元连接有快升控制单元和慢升控制单元;所述慢升控制单元包括第一液压泵和第一单向阀,所述第一液压泵的入口端与液压油箱连接,所述第一液压泵的出口端与第一单向阀的进油口连接;所述第一单向阀的出油口与进油油路连接;所述第一液压泵通过伺服电机驱动;所述伺服电机与plc控制器电连接,所述plc控制器电连接有液位检测器。

7.进一步的,所述快升控制单元包括第二液压泵和第二单向阀,所述第二液压泵的入口端与液压油箱连接;所述第二液压泵的出口端与第二单向阀的进油口连接,所述第二

单向阀的出油口与进油油路连接;所述第二液压泵通过第一固定转速电机驱动,所述第一固定转速电机与plc控制器电连接。

8.进一步的,所述升降控制单元与快升控制单元和慢升控制单元之间连接有压油滤油器,所述压油滤油器的入口端与快升控制单元和慢升控制单元均连接,所述所述压油滤油器的出口端与升降控制单元连接连接;所述液压控制系统还包括溢油油路,所述溢油油路包括电磁溢流阀,所述电磁溢流阀的一端与压油滤油器的出口端连接,另一端连接有第一回油滤油器,所述第一回油滤油器与液压油箱连接。

9.进一步的,所述升降控制单元包括电磁换向阀和单向出油节流阀,所述电磁换向阀的第一端与压油滤油器连接;所述电磁换向阀的第二端与单向出油节流阀连接,所述单向出油节流阀与进油油路连接;所述电磁换向阀的第三端与第一回油滤油器连接。

10.进一步的,所述回油油路通过控制阀与进油油路连通。

11.进一步的,所述熔铸炉体倾翻装置包括两个液压油缸,两个所述液压油缸的进油腔通过分流集流阀与进油油路连接。

12.进一步的,所述第一液压泵连接有油泵座,所述油泵座呈“u”形,包括第一侧壁和第二侧壁;所述第一液压泵固定设置在油泵座的第一侧壁上,所述伺服电机固定设置在油泵座的第二侧壁上,所述伺服电机的输出轴通过连轴器与第一液压泵的输出轴连接。

13.进一步的,所述第一液压泵为叶片泵或恒压柱塞泵。

14.进一步的,所述液位检测器为激光传感器。

15.进一步的,所述液压油箱中设置有液压油过滤系统,所述液压油过滤系统包括第三液压泵和第二回油滤油器,所述第三液压泵通过第二固定转速电机驱动,所述第二固定转速电机驱动与plc控制器电连接;所述第三液压泵的入口端与液压油箱连接,所述第三液压泵的出口端与第二回油滤油器的入口端连接,所述第二回油滤油器的出口端与液压油箱连接。

16.本实用新型中,将熔铸炉体倾翻的控制方式从阀控改为泵控,通过采用伺服电机驱动液压泵,可以做到需要多少流量的液压油,液压泵就输入多少流量的液压油,在比例上升时不需要回油,避免了回油导致的液压油箱中的液压油发热,导致液压油易乳化变质,使用时间短的问题,且无需加装液压油冷却系统。另外,本实用新型取消了比例阀,能够降低对液压油的清洁度的要求,无需采用高精度过滤器,节约了成本;结构简单,实用性强。

附图说明

17.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

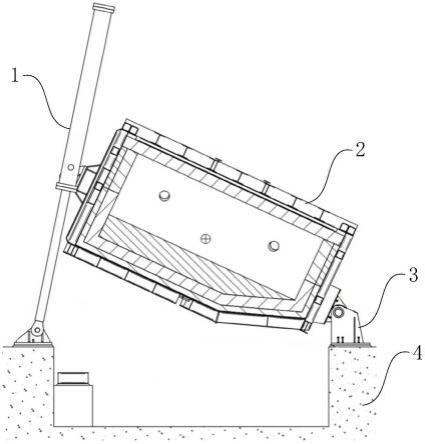

18.图1为本实用新型一种基于伺服电机控制的熔铸炉体倾翻装置的一个优选实施例在液压油缸的输出端处于伸出状态时的结构示意图。

19.图2为液压控制系统的结构示意图。

20.图3为伺服电机与第一液压泵连接的结构示意图。

21.附图中各标号的含义为:

22.液压油缸-1、11、12;熔铸炉体-2;底座-3;固定座-4;油泵座-5;第一侧壁-51;第二侧壁-52;连轴器-6;

23.液压油箱-10;进油油路-20;分流集流阀-21;第一液压泵-31;伺服电机-32;第一单向阀-33;第二液压泵-34;第一固定转速电机-35;第二单向阀-36;压油滤油器-37;电磁换向阀-38;单向出油节流阀-39;

24.电磁溢流阀-41;第一回油滤油器-42;回油油路-60;

25.第三液压泵-71;第二固定转速电机-72;第二回油滤油器-73;

26.控制阀-81、82、83、84、85;压力表-91、92、93、94;压力变送器-95。

具体实施方式

27.以下通过特定的具体实例说明本实用新型的实施方式,以下实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

28.如图1所示,本实用新型一种基于伺服电机控制的熔铸炉体倾翻装置的一个优选实施例包括液压油缸1、熔铸炉体2、底座3和plc控制器(图中未示出),所述底座3设置在固定座4上,本实施例中,直接以地面作为固定座4。所述熔铸炉体2的第二端设置有出液口,且所述熔铸炉体2的第二端与底座3铰接;所述熔铸炉体2的第一端与液压油缸1的缸体铰接,所述液压油缸1的输出端与固定座4铰接。本实施例中,设置有液压油缸11和液压油缸12两个液压油缸,所述液压油缸11和液压油缸12的缸体均与熔铸炉体2铰接,所述液压油缸11和液压油缸12的输出端均与固定座4铰接。

29.如图2所示,所述液压油缸11和液压油缸12连接有液压控制系统,所述液压控制系统包括与液压油缸11和液压油缸12的进油腔均连接的进油油路20以及与液压油缸11和液压油缸12的回油腔均连接的回油油路60,所述回油油路60的一端与液压油箱10连接。所述液压油缸11和液压油缸12的进油腔可以通过分流集流阀21与进油油路20连接,所述进油油路20的一端连接有升降控制单元。本实施例中,在进油油路20和升降控制单元之间还设置有控制阀82,所述控制阀82可以采用手动球阀;在所述控制阀82和升降控制单元之间还可连接压力表92。

30.所述升降控制单元连接有快升控制单元和慢升控制单元;当然,还可以在所述升降控制单元与快升控制单元和慢升控制单元之间连接压油滤油器37。所述压油滤油器37的入口端与快升控制单元和慢升控制单元均连接,所述压油滤油器37的出口端与升降控制单元连接。在所述升降控制单元与压油滤油器37的出口端之间还可连接压力表93和压力变送器95,所述压力变送器95与plc控制器电连接。

31.所述升降控制单元用于控制液压油缸11和液压油缸12的进油或回油,从而使熔铸炉体2的第一端上升或下降。所述升降控制单元包括电磁换向阀38和单向出油节流阀39,所述电磁换向阀38的第一端与压油滤油器37连接;所述电磁换向阀38的第二端与单向出油节流阀39连接,所述单向出油节流阀39与进油油路20连接;所述电磁换向阀38的第三端与第一回油滤油器42连接。

32.所述快升控制单元用于控制液压油缸11和液压油缸12的进油腔快速进油,使其输出端快速伸出,从而使熔铸炉体2的第一端快速上升,并使熔铸炉体2中的熔铸液从其第二端的出液口中流出,并流至流槽中(图中未示出)。所述快升控制单元包括第二液压泵34和第二单向阀36,所述第二液压泵34可采用叶片泵。所述第二液压泵34的入口端通过油管与

液压油箱10连接。本实施例中,在第二液压泵34的入口端和液压油箱10之间还设置有控制阀84,所述控制阀84可以采用手动蝶阀。所述第二液压泵34的出口端与第二单向阀36的进油口连接,所述第二单向阀36的出油口与进油油路20连接。所述第二液压泵34通过第一固定转速电机35驱动,所述第一固定转速电机35与plc控制器电连接。

33.所述慢升控制单元用于控制液压油缸11和液压油缸12的进油腔按需求缓慢进油,使其输出端缓慢伸出,从而使熔铸炉体2的第一端按需求缓慢上升,进而确保流槽中的熔铸液流量保持稳定。所述慢升控制单元包括第一液压泵31和第一单向阀33,所述第一液压泵31可以为叶片泵或恒压柱塞泵。所述第一液压泵31的入口端通过油管与液压油箱10连接。本实施例中,在第一液压泵31的入口端和液压油箱10之间还设置有控制阀83,所述控制阀83可以采用手动蝶阀。所述第一液压泵31的出口端与第一单向阀33的进油口连接,所述第一单向阀33的出油口与进油油路20连接。所述第一液压泵31通过伺服电机32驱动,所述伺服电机32与plc控制器电连接。由于伺服电机32可以实现10~2000转/分的转速,但普通叶片泵通常要求最低转速大于500转/分,因此当第一液压泵31为叶片泵时,需采用最低转速较低的叶片泵;例如,可采用德国parker公司的带复位弹簧的叶片泵,其最低转速可以达到10转/分。当第一液压泵31采用恒压柱塞泵时,进口的恒压柱塞泵和国产的恒压柱塞泵都可以满足要求,实现20~1850转/分的转速。

34.如图3所示,所述第一液压泵31连接有油泵座5,所述油泵座5呈“u”形,包括第一侧壁51和第二侧壁52。所述第一液压泵31固定设置在油泵座5的第一侧壁51上,所述伺服电机32固定设置在油泵座5的第二侧壁52上,所述伺服电机32的输出轴通过连轴器6与第一液压泵31的输出轴连接。

35.所述plc控制器电连接有液位检测器(图中未示出),以便于检测流槽中熔铸液的液位高度,所述液位检测器可以采用激光传感器。

36.为避免进油油路20的压力过大导致器件失效,所述液压控制系统还包括溢油油路,所述溢油油路包括电磁溢流阀41,所述电磁溢流阀41的一端与压油滤油器37的出口端连接,另一端连接有第一回油滤油器42,所述第一回油滤油器42通过油管与液压油箱10连接。

37.为便于在需要回油时使进油油路20的液压油快速流回液压油箱10,所述回油油路可通过控制阀81与进油油路20连通,所述控制阀81可以采用手动球阀。在所述控制阀81和进油油路20之间还可连接压力表91;所述回油油路的一端与液压油箱10连接。

38.为便于对液压油箱10中的液压油进行过滤,以去除液压油中的杂质,所述液压油箱10中还可设置液压油过滤系统,所述液压油过滤系统包括第三液压泵71和第二回油滤油器73,所述第三液压泵71可采用叶片泵。所述第三液压泵71通过第二固定转速电机72驱动,所述第二固定转速电机72与plc控制器电连接。所述第三液压泵71的入口端通过油管与液压油箱10连接;本实施例中,在第三液压泵71的入口端和液压油箱10之间还设置有控制阀85,所述控制阀85可以采用手动蝶阀。所述第三液压泵71的出口端与第二回油滤油器73的入口端连接,所述第二回油滤油器73的出口端通过油管与液压油箱10连接;在所述第三液压泵71的出口端与第二回油滤油器73的入口端之间连接有压力表94。

39.下面以铝熔铸为例对本实施例的工作原理进行说明:

40.如图1至图3所示,所述熔铸炉体2的出液口位于流槽的上方,将激光传感器设置在

流槽的上方,并关闭控制阀81,打开控制阀82、控制阀83和控制阀84。工作时,plc控制器先进入快升工作模式,使电磁换向阀38的第一端与其第二端连通,从而使进油油路20与压油滤油器37的出口端连通。然后,plc控制器使第一固定转速电机35工作,并驱动第二液压泵34将液压油快速从液压油箱10中抽出,液压油依次通过第二单向阀36、压油滤油器37和进油油路20进入液压油缸11和液压油缸12的进油腔,使液压油缸11和液压油缸12的输出端快速伸出,带动熔铸炉体2的第一端快速上升并使熔铸炉体2倾斜,如图1所示。熔铸炉体2倾斜至一定角度后,铝液从其第二端的出液口中流出并流至流槽中,当plc控制器通过激光传感器检测到流槽中有铝液流过时,plc控制器进入比例上升工作模式;使第一固定转速电机35停止工作,并使伺服电机32开始工作,驱动第一液压泵31将液压油从液压油箱10中抽出;液压油依次通过第一单向阀33、压油滤油器37和进油油路20进入液压油缸11和液压油缸12的进油腔。在此过程中,伺服电机32的转速受plc控制器实时控制,当plc控制器通过激光传感器检测到流槽中的铝液液位低于预定的液位高度时,plc控制器使伺服电机32的转速加快;当plc控制器通过激光传感器检测到流槽中的铝液液位高于预定的液位高度时,plc控制器使伺服电机32的转速减慢,从而使熔铸炉体2的第一端按需求缓慢上升,确保流槽中的铝液保持流量稳定。采用伺服电机32控制第一液压泵31的转速,可以达到控制液压油流量的目的,即需要多少流量提供多少流量,避免采用固定转速电机时提供的液压油流量是定量的,多余的液压油需要通过溢流阀流回液压油箱10,从而导致液压油箱10升温发热的问题。

41.在工作过程中,可以通过压力表91、压力表92和压力表93查看液压控制系统各处的压力,压力变送器95还会将测量的压力值传送给plc控制器,以便于在远端监控压力值。当进油油路20中的油压过大时,电磁溢流阀41开启,使进油油路20中的液压油通过溢油油路回流至液压油箱10中,以降低进油油路20中的油压,避免器件因压力过大而损坏或失效。当熔铸炉体2的铝液全部流出,需要使熔铸炉体2的第一端下降时,plc控制器使电磁换向阀38的第三端与其第二端连通,使液压油缸11和液压油缸12的进油腔中的液压油依次通过进油油路20和溢油油路回流至液压油箱10中,从而使液压油缸的输出端收回,使熔铸炉体2的第一端下降并恢复至水平状态。

42.当需要对液压油箱10中的液压油进行过滤以去除杂质时,打开控制阀85,plc控制器使第二固定转速电机71工作,驱动第三液压泵72将液压油从液压油箱10中抽出,并经第二回油滤油器73过滤掉杂质后再流回液压油箱10。在此过程中,可以通过压力表94查看第三液压泵72的出口端的压力值。由于本实施例中未采用比较阀,对液压油的精度要求较低,因此,第二回油滤油器73无需采用高精度过滤器。同样的,压油滤油器37和第一回油滤油器42也无需采用高精度过滤器。

43.本实施例中,将熔铸炉体2倾翻的控制方式从阀控改为泵控,通过采用伺服电机32驱动第一液压泵31,不仅可以完全满足熔铸炉体2的大跨度速度的倾翻要求,而且可以做到需要多少流量的液压油,第一液压泵31就输入多少流量的液压油。因此,在比例上升工作模式时不需要回油,避免了回油导致的液压油箱10中的液压油发热,导致液压油易乳化变质,使用时间短的问题;且无需加装液压油冷却系统,节约了成本。另外,本实施例取消了比例阀,能够降低对液压油的清洁度的要求,无需采用高精度过滤器,再次节约了成本,且液压控制系统的故障率大幅度降低;结构简单,实用性强。

44.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参

照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1