一种真空泵监控除废液装置的制作方法

本技术涉及真空泵和制动液加注设备,具体涉及一种真空泵监控除废液装置。

背景技术:

1、制动液又称刹车油或者刹车液,是应用于刹车系统中传递制动压力的液态介质,是制动系统不可缺少的部分。制动液可在高温、高速等环境下保证灵活传递制动力。制动液加注机是则一种代替人工在刹车系统中注入制动液的设备,现有的制动液加注机通常包括加注头、储液罐、真空泵等,工作时,操作人员将机器上配有的加注头套在制动液壶口,按下操作按钮后,机器就开始给制动管路抽真空,抽到一定程度后开始加注制动液。抽真空和加注制动液需要用到真空泵,真空泵通过管路与真空罐进行连接,真空泵提供动力对制动泵进行抽真空,并通过加注头将制动液注入制动系统。现有的真空泵包括壳体,壳体通常设置进液口、出液口及泵腔,抽气口,排气口,通常制动液会随着抽气气流雾化后进入真空泵,与真空泵油混合,对真空泵的内部零件造成腐蚀。

2、然而由于真空泵的壳体内还设有用于安装转子组件等零部件的空腔,这个空腔内又通常设置润滑油由于润滑各个零部件,泵腔通常通过密封件与空腔分隔。在真空泵工作过程中,制动液会经过真空泵,虽然制动液不会腐蚀刹车系统用的金属,但是其对真空泵中的零部件则具有腐蚀性。真空泵密内存在的间隙或者密封件被腐蚀就会使得部分制动液不可避免地进入到真空泵的安装转子组件的空腔内,出现制动液与润滑油混合的情况,随时间增长,制动液将充满空腔。

3、制动液长期存在于真空泵内,会出现以下情况:一方面,制动液进入空腔会稀释润滑油,使得真空泵内部零件得不到良好的润滑,造成内部零部件磨损加剧;另一方面,制动液对真空泵内的零部件具有腐蚀性,存在时间长会造成零部件损坏,甚至腐蚀密封件等零件使其失效;无论是那种情况都会对真空泵的的使用寿命产生极大影响,甚至引起真空泵报废。

4、而现有技术中,针对这一问题却并没有良好的解决方案,只是通过定期更换真空泵的方式或者排出全部混合制动液与润滑油的油液进行解决,但是这些技术方案会因为真空泵的使用寿命缩减导致维护更换真空泵的频次和成本都会增加,或者造成大量的润滑流失又引起人力物力的浪费;另一问题在于现有的真空泵也不利于操作人员清楚知晓真空泵内部的润滑油是否充足或者是否有制动液流入,针对制动液流入真空泵的问题也无法及时察觉。

技术实现思路

1、本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种真空泵监控除废液装置,设置排废组件用于及时排出真空泵内的制动液,避免制动液长期留存于真空泵内导致缩减真空泵的使用寿命;设置液位检测组件,用于在润滑油液面过低时提醒操作员补充润滑油液,也便于操作员观察真空泵内油液状况。

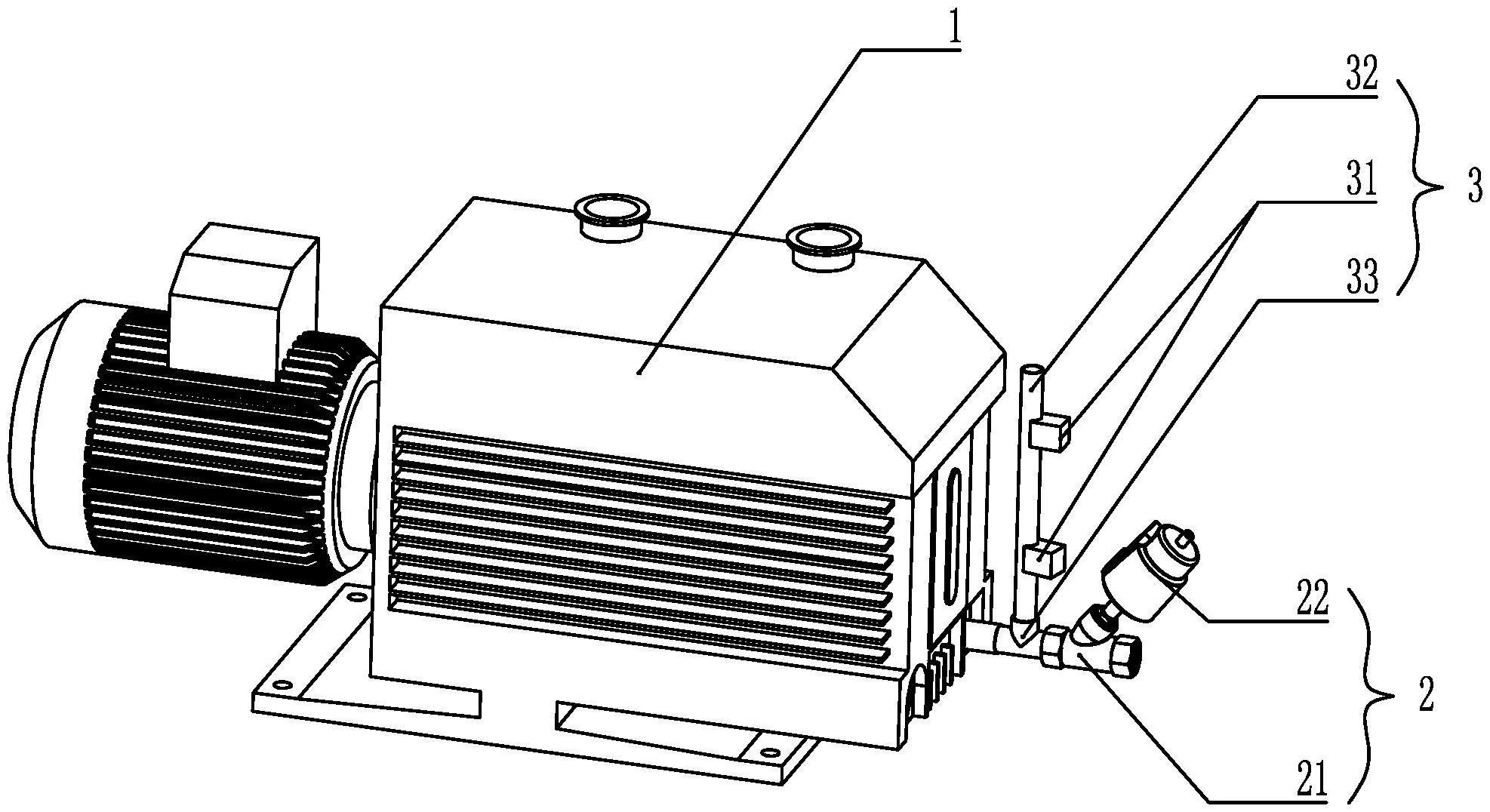

2、为实现上述目的,本实用新型提供了如下技术方案:一种真空泵监控除废液装置,包括泵体,泵体内设置可容纳介质的安装空腔,泵体的下端设有与安装空腔连通的排液口,排液口处密封连接有可开启或封闭排液口的排废组件。

3、采用上述技术方案,是基于制动液的密度大于润滑油液密度的原理通过静置实现制动液与润滑油分离,以避免制动液长期存在于泵体内,引起润滑油稀释或者零部件被腐蚀的情况,具体表现为;在泵体的安装空腔内开设一个排液口(泵体内通常有用于介质交换的进液口、泵腔、出液口以及用于安装各个零部件的安装空腔,通常安装空腔内的介质为润滑油用于对各个零部件进行润滑),排液口的位置分布于泵体下端,下端是以重力方向为向下而言的,无论泵体安装方式如何,排液口均沿重力方向分布于泵体下端,并且排液口与安装空腔连通,利用制动液的密度大于润滑油液密度的性质(通常制动液的密度为0.9kg/ml,润滑油的密度为0.8~0.85kg/ml),在静置一段时间后,制动液下沉,润滑油上浮,从而使原本真空泵润滑油和混合在一起的制动液分离,这时与排液口连接的排废组件开启,沉于下方的制动液经过排废组件流出,直至制动液全部流出后,关闭排废组件,即可完成清理真空泵内部的制动液;特别地,分离制动液与润滑油的静置过程可在制动液加注机停机的时间段,例如工厂下班停工的时间段进行,而分离的步骤可通过上班开机时,优先通过人力或者设备程序开启排废组件将下层的制动液先排出真空泵,随后设备才开始正常工作。如此一来,通过上述技术方案,利用停机时间进行静置分离制动液与润滑油,开机时优先排出制动液,以避免制动液长期存在于真空泵内,相较于传统的处理方式,一方面,清理制动液后,可最大程度地保留润滑油,避免润滑油浪费,开机时可避免真空泵使用被制动液稀释的润滑油进行润滑,保证再次开机后真空泵内部正常润滑;另一方面,制动液被及时排出减少了制动液存在于真空泵内的时间,从而降低制动液对零部件的腐蚀速度,进而有效延长真空泵的使用寿命,减少真空泵维护和更换的频次,降低维护成本。

4、上述的一种真空泵监控除废液装置,可进一步设置为:泵体上设置有用于监控安装空腔内液位的液位检测组件。

5、采用上述技术方案,液位检测组件用于监控安装空腔内液位高低,由于制动液进入到真空泵内与润滑油混合时,会使真空泵内的液面升高,通过排废组件排出制动液时,真空泵内的液面降低,设置的液位检测组件通过监控真空泵安装空腔内液位液位的变化反馈相应的信息,可联动外部的报警器等提醒操作员或者联动计算机或plc促使排废组件打开或者关闭排液口,以便实现自动化、智能化控制。

6、上述的一种真空泵监控除废液装置,可进一步设置为:液位检测组件包括有安装于泵体上的液位管,液位管一端封闭一端与安装空腔呈连通设置,液位管位于上端及下端设有液位检测开关。

7、采用上述技术方案,设置的液位管设置于泵体上,并且一端封闭,另一端与安装空腔连通,因此,安装空腔内的液体可进入液位管内,使液位管内的液位与安装空腔内的液位齐平,在液位管上端与下端设置液位检测开关,分别用于检测高液位与低液位,当制动液流入安装空腔内与润滑油混合后,若液位升高至上端的液位检测开关以上或者真空泵累计工作设备参数设置的累计工作时间,且设备停机时间达到设备参数设置的停机时间,说明真空泵内的润滑油和制动液的混合油液已经充分沉淀,制动液与真空泵油已经分离,则液位检测开关可联动外部报警器等提醒操作员排液或者联动计算机或plc促使控排废组件打开排液口以自动排废,节省人力;当润滑油消耗或者排液后液位降低至下端液位检测开关以下,则液位检测开关可联动外部报警器等提醒操作员补充润滑油。该安装方式可将液位管设置于泵体上,通常需要在泵体上进行额外加工槽孔以使液位管与安装空腔连通。

8、依据液位管安装位置的不同,液位检测组件的另一种实施方式为:排废组件通过液位检测组件与排液口连接,液位检测组件包括有三通管体,三通管体一端与排液口密封连接,另一端与排废组件连接,三通管体一侧连接有液位管,液位管远离三通管体的一端呈封闭设置,液位管内部与三通管体内部及排液口连通设置,液位管位于上端及下端设有液位检测开关。

9、采用上述技术方案,液位检测组件的三通管体两端分别连接排液口与排废组件,从而使排液口与排废组件连通,三通管体的一侧连接有液位管,三通管体用于保证在排废组件与排液口之间保留足够的安装空间;液位管与三通管体内部及排液口连通设置,因此安装空腔内的液体可从排液口流向液位管,液位管内的液位与安装空腔内的液位齐平,在液位管上端与下端设置液位检测开关,分别用于检测高液位与低液位,同样,当制动液流入安装空腔内与润滑油混合后,若液位升高至上端的液位检测开关以上或者真空泵累计工作设备参数设置的累计工作时间,且设备停机时间达到设备参数设置的停机时间,说明真空泵内的润滑油和制动液的混合油液已经充分沉淀,制动液与真空泵油已经分离,则液位检测开关可联动外部报警器等提醒操作员排液或者联动计算机或plc促使排废组件打开排液口以自动排废,节省人力;当润滑油消耗或者排液后液位降低至下端液位检测开关以下,则液位检测开关可联动外部报警器等提醒操作员补充润滑油。由于液位管通过三通管体直接连接于排液口,因此这种安装方式还可避免在泵体上额外加工槽孔,简化安装方式。特别地,排废组件与液位检测组件通过三通管体进行连接,这时排废组件与液位检测组件可作为一个整体适配于其他任意泵体上,完成液位监控与排出制动液的功能,功能性与通用性强更。

10、上述的一种真空泵监控除废液装置,可进一步设置为:液位管为由透明材质制成的一端开口的直管。

11、采用上述技术方案,液位管为由透明的材质制成的直管,例如透明玻璃等材质,如此一来操作员可清楚地知晓润滑油液是否充足及制动液是否充满安装空腔,若制动液进入真空泵并与润滑油混合,静置后操作员就能通过肉眼观察到是否有分层从而知道制动液是否进入真空泵内。

12、上述的一种真空泵监控除废液装置,可进一步设置为:排废组件包括有排液阀,排液阀包括有阀体,阀体内设有进液通道及出液通道,进液通道与排液口密封连接,阀体位于进液通道与出液通道之间设有连通孔,阀体内位于连通孔处设有可与连通孔呈密封连接的密封压盖,密封压盖连接有用于控制密封压盖运动以开启或封闭连通孔的控制组件,控制组件安装于阀体上。

13、采用上述技术方案,排废组件包括有排液阀,排液阀用于开启或这关闭排液口。排液阀的阀体上设置进液通道、出液通道及连通孔,进液通道与泵体的排液口连通,即进液通道可以直接与排液口通过密封螺纹进行密封连接,也可在进液通道与排液口之间设置连接件(如液位检测组件的三通管体)以使两者呈连通。连通孔配合有密封压盖,密封压盖与连通孔可密封接触,控制组件用于控制密封压盖运动,进而使得密封压盖可与连通孔呈密封连接而阻断从进液通道流向出液通道的液体,实现关闭;或者使密封压盖移动,打开连通口进而连通进液通道与出液通道,实现液体排出,其中控制组件可连接外部的plc或者计算机等以实现智能化、自动化控制,减轻人力。

14、上述的一种真空泵监控除废液装置,可进一步设置为:控制组件包括有与阀体呈密封连接的连接柱、安装于连接柱上的执行器壳体、与密封压盖连接的活塞杆,活塞杆呈可活动设置于连接柱及执行器壳体内,活塞杆连接有复位组件,复位组件设置于执行器壳体内;连接柱内壁与活塞杆之间设有密封组件;活塞杆上设置有活塞,活塞将执行器壳体内空腔分割为远离连接柱的第一腔室及靠近连接柱的第二腔室,壳体侧壁上分别开设有与第一腔室连通的第一气控接口及与第二腔室连通的第二气控接口。

15、采用上述技术方案,控制组件的活塞将执行器壳体内空腔分割为第一腔室与第二腔室,执行器壳体侧壁上分别开设有与第一腔室连通的第一气控接口及与第二腔室连通的第二气控接口,当第一气控接口注入气体(或其他介质)时,第一腔室内的压力增大,进而挤压活塞,活塞固定于活塞杆上,活塞带动活塞杆向着压缩第二腔室的方向运动;反之,当第二气控接口注入气体(或其他介质)时,活塞带动活塞杆向着压缩第一腔室的方向运动;活塞杆的运动将带动密封压盖运动,进而使密封压盖靠近连通孔并与连通孔紧密接触从而封闭连通孔,或者使密封压盖远离连通孔并使得进液通道与出液通道连通。第一气控接口与第二气控接口可连接由计算机或plc控制的气泵等实现自动注入气体。其中,活塞杆连接的复位组件用于活塞杆复位,复位组件可以利用弹簧等弹性件的拉伸或压缩产生的弹力帮助活塞复位,进而活塞带动活塞杆运动,促使密封压盖复位。连接柱内壁与活塞杆之间设有密封组件,密封组件用于避免排放的液体进入到连接柱或者执行器壳体内,保证控制组件正常工作,同时也避免执行器壳体内注入的气体(或其他介质)进入阀体。

16、上述的一种真空泵监控除废液装置,可进一步设置为:复位组件包括有设置于第一腔室内的复位弹簧,复位弹簧套设于活塞杆外周,复位弹簧一端与活塞连接,另一端与第一腔室内壁连接。

17、采用上述技术方案,当第一气控接口或者第二气控接口注入气体(或其他介质)时,增大的压力将挤压活塞,由于复位弹簧两端分别与活塞及第一腔室内壁连接,因此活塞运动将使复位弹簧受到拉伸或者压缩而产生一定弹力,当第一腔室或者第二腔室内的气体排出而压力消失时,复位弹簧复原释放弹力而使活塞带动活塞杆复位,进而使密封压盖封闭连通孔。

18、上述的一种真空泵监控除废液装置,可进一步设置为:密封组件包括有设置于连接柱内壁与活塞杆外周之间的第一密封件及第二密封件,连接柱靠近执行器壳体的一端设置紧钉件,连接柱远离执行器壳体的一端设有对第二密封件进行限位的限位斜面;第一密封件与第二密封件之间设有密封弹簧,密封弹簧一端顶压第一密封件直至第一密封件与紧钉件抵接,另一端顶压第二密封件直至与第二密封件限位斜面抵接。

19、采用上述技术方案,紧钉件设置于连接柱靠近执行器壳体的一端,用于对第一密封件进行限位,连接柱的限位斜面用于对第二密封件进行限位,避免两密封件脱离连接柱;密封弹簧设置于第一密封件与第二密封件之间,通过密封弹簧产生的弹力保证在活塞杆运动时,密封弹簧可持续顶压第一密封件直至第一密封件与紧钉件抵接,顶压第二密封件直至与第二密封件限位斜面抵接,以保证密封效果。

20、本实用新型的有益效果:提供一种真空泵监控除废液装置,利用制动液的密度大于润滑油液密度的性质,在静置一段时间后,制动液下沉,润滑油上浮,通过设置排液阀排出下沉的制动液,进而避免制动液长期留存于真空泵内,并最大程度保留润滑油避免浪费,延长真空泵使用寿命,降低维护成本;设置了液位检测组件,在液位过高时提醒操作员排液或者当润滑油液降低至一定程度时可提醒操作员及时补充润滑油。

21、下面结合附图和实施例对本实用新型作进一步详细说明。

- 还没有人留言评论。精彩留言会获得点赞!