一种冲击响应谱试验台用回位气缸的制作方法

1.本实用新型属于测试仪器技术领域,具体涉及一种冲击响应谱试验台用回位气缸。

背景技术:

2.冲击响应谱通常简称“冲击谱”,是描述单自由度振动系统受一定冲击作用时,响应的最大值与振动的固有频率或固有周期的关系的图线,广泛应用于结构动力学和缓冲减振系统设计。

3.冲击响应谱试验台是用于测试冲击响应谱的实验仪器,通常包括试验台底座、可滑动地设置在试验台底座上的冲击平台、用于承受冲击的响应平台、以及驱使冲击平台产生冲击力的冲击气缸,如中国专利cn106525373a、cn111175003a就公开了这类冲击响应谱试验台,由于冲击平台的冲击速度需要根据实验要求确定,使得冲击气缸的进气端较为复杂,在驱使冲击平台回位时,并不方便,而使用常规的气缸驱使冲击平台回位时,由于进排气速度慢,又容易干涉冲击气缸的冲击动作,亟需一种能够解决上述问题的冲击响应谱试验台用回位气缸。

技术实现要素:

4.本实用新型的目的是为了克服现有技术的缺点,提供一种既能够驱使冲击平台回位,又不影响冲击气缸冲击动作的冲击响应谱试验台用回位气缸。

5.为达到上述目的,本实用新型采用的技术方案是,冲击响应谱试验台用回位气缸,用于驱使试验台底座上的冲击平台回位,其包括:

6.缸筒,所述缸筒连接在所述试验台底座上;

7.端盖,所述端盖包括分别密封连接在所述缸筒的两端部的第一端盖和第二端盖;

8.活塞,所述活塞可滑动地设置在所述缸筒内,将所述缸筒的内腔分隔成靠近所述第一端盖的第一工作腔和靠近所述第二端盖的第二工作腔;

9.活塞杆,所述活塞杆设置在所述第一工作腔内,所述活塞杆的一端部与所述活塞连接,另一端部贯穿所述第一端盖与所述冲击平台相连接;

10.所述第一端盖内设有进气气道、排气气道,所述进气气道用于连通所述第一工作腔和设于所述第一端盖外壁的进气口,所述排气气道用于连通所述第一工作腔和设于所述第一端盖外壁的排气口,所述排气气道的直径大于等于所述进气气道直径的两倍,所述排气气道、所述进气气道交替通断;所述第二端盖内设有常通气道,所述常通气道用于连通所述第二工作腔和设于所述第二端盖外壁上的常通气口,所述常通气道的直径大于等于所述排气气道的直径。

11.优选地,在所述缸筒的轴向方向上,所述进气口位于所述排气口远离所述缸筒的一侧。

12.优选地,所述排气口、所述常通气口与外界大气连通。

13.进一步优选地,所述第一端盖内还设有用于控制所述进气气道、所述排气气道通断的控制阀,所述控制阀包括阀体、设于所述阀体内的阀腔、阀芯,所述阀腔的延伸方向平行于所述缸筒的轴向方向,所述阀腔将所述进气气道分隔成相互垂直的第一进气气道和第二进气气道,所述第一进气气道的一端部与所述第一工作腔连通,另一端部贯穿所述阀腔的底壁,所述第二进气气道的一端部与所述进气口连通,另一端部贯穿所述阀腔的侧壁;所述阀腔还将所述排气气道分隔成相互垂直的第一排气气道与第二排气气道,所述第一排气气道的一端部与所述第一工作腔连通,另一端部贯穿所述阀腔的底壁,所述第二排气气道的一端部与所述排气口连通,另一端部贯穿所述阀腔的侧壁;所述阀芯可轴向滑动地设置在所述阀腔内,所述阀芯内设有连接气道,所述连接气道的一端部贯穿所述阀芯的侧壁,另一端部贯穿所述阀芯的端面,所述阀芯具有第一工作位置和第二工作位置;在所述阀芯处于第一工作位置时,所述阀芯断开所述阀腔与所述进气气道、所述排气气道的连接,所述连接气道与所述进气气道连通,在所述阀芯处于第二工作位置时,所述阀芯接通所述阀腔与所述进气气道、所述排气气道的连接,所述连接气道与所述进气气道断开。

14.进一步优选地,所述阀腔包括第一阀腔和第二阀腔,所述第一阀腔用于分隔所述进气气道,所述第二阀腔用于分隔所述排气气道,所述连接气道设置在位于所述第一阀腔内的阀芯上。

15.进一步优选地,所述第一阀腔、所述第二阀腔的轴心线对称分布在所述缸筒的轴心线的两侧。

16.进一步优选地,所述阀腔内设有用于驱使所述阀芯向所述第二工作位置滑动的弹簧。

17.进一步优选地,所述第一端盖上还设有用于驱使所述阀芯向所述第一工作位置滑动的驱动组件,所述驱动组件包括连接在所述阀体远离所述缸筒的端部的阀盖板、设于所述阀盖板内与所述阀腔连通的驱动气道,在所述驱动气道向所述阀腔供气时,所述阀芯向所述第一工作位置滑动。

18.进一步优选地,所述阀盖板上朝向所述阀腔的侧面设有环形气道,所述驱动气道通过所述环形气道与所述阀腔连通。

19.进一步优选地,所述阀盖板内还设有箍紧在所述活塞杆上的密封套和用于将所述密封套挤紧在所述阀盖板与所述活塞杆之间的紧定螺钉。

20.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

21.本实用新型提供的冲击响应谱试验台用回位气缸,用于驱使试验台底座上的冲击平台回位,其包括连接在试验台底座上的缸筒、连接在缸筒端部的第一和第二端盖、滑动设置在缸筒内将缸筒内腔分隔成靠近第一端盖的第一工作腔和靠近第二端盖的第二工作腔的活塞、设置在第一工作腔内两端部分别与活塞和冲击平台连接的活塞杆,通过在第一端盖内设置连通第一工作腔和设于所述第一端盖外壁的进气口的进气气道、连通第一工作腔和设于所述第一端盖外壁的排气口的排气气道,通过使排气气道的直径大于等于进气气道直径的两倍,使排气、进气气道交替通断;在第二端盖内设置连通第二工作腔和设于第二端盖外壁上常通气口的常通气道,使常通气道的直径大于等于排气气道的直径,既能够在进气气道接通、排气气道断开时,利用进气气道进气,驱使活塞、活塞杆带动冲击平台回位,无需改变冲击气缸的结构,能够方便地对现有冲击响应谱试验台进行改进;又能够在排气气

道接通、进气气道断开时,利用冲击气缸驱动冲击平台实现冲击动作,由于排气气道、常通气道直径大,活塞两侧进排气速度均较快,不会干涉冲击动作。

附图说明

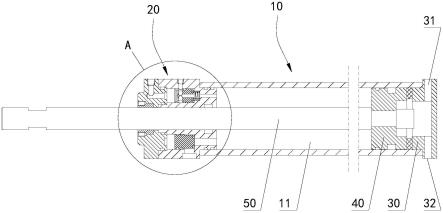

22.图1、图2是本实用新型优选实施例在活塞杆缩回时的俯视示意图,局部进行了剖视,其中,图1中的阀芯处于第一工作位置,图2中的阀芯处于第二工作位置。

23.图3是图1中a处的局部放大示意图。

24.图4是图2中b处的局部放大示意图。

25.图5是图2中的活塞杆伸出时的俯视示意图。

26.其中:10.缸筒;11.第一工作腔;12.第二工作腔;20.第一端盖;211.第一进气气道;212.第二进气气道;221.第一排气气道;222.第二排气气道;23.进气口;24.排气口;25.控制阀;251.阀体;252.第一阀腔;253.第二阀腔;254.第一阀芯;255.第二阀芯;256.第一连接气道;257.第二连接气道;258.弹簧;259.环形弹簧槽;26.驱动组件;261.阀盖板;262.驱动气道;263.环形气道;264.密封套;265.紧定螺钉;30.第二端盖;31.常通气道;32.常通气口;40.活塞;50.活塞杆。

具体实施方式

27.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

28.本实用新型中描述的左右方向为图1、图2、图5中的左右方向。

29.如图1至图5所示,本实用新型提供的冲击响应谱试验台用回位气缸,用于驱使试验台底座上的冲击平台回位,该冲击响应谱试验台用回位气缸包括:缸筒10、端盖、活塞40、活塞杆50,其中,缸筒10连接在试验台底座上,并沿左右方向水平延伸;端盖包括第一端盖20和第二端盖30,第一端盖20通过密封圈、密封圈槽的组合密封连接在缸筒10的左端部,第二端盖30焊接或铆接在缸筒10的右端部;活塞30可滑动地设置在缸筒10内,活塞30的外壁通过密封圈、密封圈槽的组合与缸筒10的内壁动密封连接,将缸筒10的内腔分隔成靠近第一端盖20的第一工作腔11和靠近第二端盖30的第二工作腔12;活塞杆40设置在第一工作腔11内,活塞杆40的右端部与活塞30连接,活塞杆40的左端部贯穿第一端盖20后与冲击平台相连接;在本实施例中,第一端盖20内设有进气气道、排气气道,进气气道用于连通第一工作腔11和设于第一端盖20外壁的进气口23,排气气道用于连通第一工作腔11和设于第一端盖20外壁的排气口24,在缸筒10的轴向方向上,进气口23位于排气口24远离缸筒10的一侧,进气口23的直径大于等于进气气道的直径,排气口24的直径大于等于排气气道的直径,排气气道的直径大于等于进气气道直径的两倍,具体地,排气气道的直径为8mm,进气气道的直径为4mm,上述直径均为最窄处的直径,排气气道、进气气道交替通断,该交替通断是指,在排气气道接通时,进气气道断开,且,在进气气道接通时,排气气道断开;第二端盖30内设有常通气道31,常通气道31用于连通第二工作腔12和设于第二端盖30外壁上的常通气口32,常通气道31的直径大于等于排气气道的直径,具体地,常通气道32的直径为8mm,常通气道31通过开设在第二端盖30朝向缸筒10侧面的凹槽与第二工作腔12连通,常通气道31有多

个,多个常通气道31沿缸筒10的轴心线呈环形阵列分布。

30.这样设置的好处在于,既能够在进气气道接通、排气气道断开时,利用进气气道进气,驱使活塞、活塞杆带动冲击平台回位,无需改变冲击气缸的结构,能够方便地对现有冲击响应谱试验台进行改进;又能够在排气气道接通、进气气道断开时,利用冲击气缸驱动冲击平台实现冲击动作,由于排气气道、常通气道直径大,活塞两侧进排气速度均较快,不会干涉冲击动作。

31.为进一步降低对冲击动作产生干涉的可能性,在本实施例中,排气口24、常通气口31与外界大气连通。

32.为方便实现排气气道与进气气道的交替通断,在本实施例中,第一端盖20内还设有用于控制进气气道、排气气道通断的控制阀25,控制阀25包括阀体251、设于阀体251内的阀腔、阀芯,阀腔的延伸方向平行于缸筒10的轴向方向,阀腔有两个,分别为第一阀腔252和第二阀腔253,第一阀腔252、第二阀腔253的轴心线对称分布在缸筒10的轴心线的两侧,第一阀腔252用于将进气气道分隔成相互垂直的第一进气气道211和第二进气气道212,第二阀腔253用于将排气气道分隔成相互垂直的第一排气气道221和第二排气气道222,具体地,第一进气气道211的延伸方向平行于缸筒10的轴向方向,第一进气气道211的右端部贯穿第一端盖20的右端面与第一工作腔11连通,第一进气气道211的左端部贯穿第一阀腔252的右侧底壁,第二进气气道212的延伸方向平行于缸筒10的径向方向,第二进气气道212的一端部与进气口23连通,另一端部贯穿第一阀腔252的侧壁;第一排气气道221的延伸方向平行于缸筒10的轴向方向,第一排气气道221的右端部贯穿第一端盖20的右端面与第一工作腔11连通,第一排气气道221的左端部贯穿第二阀腔253的右侧底壁,第二排气气道222的延伸方向平行于缸筒10的径向方向,第二排气气道222的一端部与排气口24连通,另一端部贯穿第二阀腔253的侧壁;阀芯包括可轴向滑动地设置在第一阀腔252内的第一阀芯254和可轴向滑动地设置在第二阀腔253内的第二阀芯255,阀芯的外壁与阀腔的内壁通过密封圈和密封圈槽的组合实现动密封连接,第一阀芯254内设有连接气道,连接气道的一端部贯穿第一阀芯254的侧壁,另一端部贯穿第一阀芯254右端面,具体地,连接气道包括垂直连通的第一连接气道256和第二连接气道257,第一连接气道256的延伸方向平行于缸筒10的径向方向,第一连接气道256远离第二连接气道257的端部贯穿第一阀芯254的侧壁,第二连接气道257的延伸方向平行于缸筒10的轴向方向,第二连接气道257远离第一连接气道256的端部贯穿第一阀芯254右端面;第一阀芯254具有第一工作位置和第二工作位置,在第一阀芯254处于第一工作位置时,第一阀芯254的右端面抵紧第一阀腔252的右侧底壁,断开第一阀腔252与进气气道的连接,同时,第一连接气道256与第二进气气道212对齐并连通,使得第一进气气道211与第二进气气道212通过连接气道连通,实现第一工作腔11与进气口23的连通,在第一阀芯254处于第二工作位置时,第一阀芯254的左端面抵紧第一阀腔252的左侧底壁,接通第一阀腔252与进气气道的连接,同时,第一连接气道256与第二进气气道212错位并断开,使得第一进气气道211与第二进气气道212不能通过连接气道连通,实现第一工作腔11与进气口23的断开;在第二阀芯255处于第一工作位置时,第二阀芯255的右端面抵紧第二阀腔253的右侧底壁,断开第二阀腔253与排气气道的连接,使得第一排气气道221与第二排气气道222断开,实现第一工作腔11与排气口24的断开,在第二阀芯255处于第二工作位置时,第二阀芯255的左端面抵紧第二阀腔253的左侧底壁,接通第二阀腔253与排气气道的连接,使

得第一排气气道221与第二排气气道222接通,实现第一工作腔11与排气口24的接通。

33.第一阀芯254和第二阀芯255具有一定的同步性,具体体现在,当第一阀芯254处于第一工作位置时,第二阀芯255也处于第一工作位置,为实现这一效果,在本实施例中,第一端盖20上还设有用于驱使第一阀芯264、第二阀芯255向第一工作位置滑动的驱动组件26,驱动组件26包括连接在阀体251远离缸筒10的端部的阀盖板261、设于阀盖板261内与第一阀腔252、第二阀腔253连通的驱动气道262,在驱动气道262向第一阀腔252、第二阀腔253供气时,第一阀芯264、第二阀芯255同步向第一工作位置滑动,并同步到达第一工作位置,为实现驱动气道262与第一阀腔252、第二阀腔253的连通,在本实施例中,阀盖板261上朝向阀腔的侧面(右侧面)设有环形气道263,驱动气道262通过环形气道263与第一阀腔252、第二阀腔253连通。

34.为实现第一阀芯254的复位,在本实施例中,第一阀腔252内还设有用于驱使第一阀芯254向第二工作位置滑动的弹簧258,第一阀芯254的右端面开设有用于容纳弹簧258的左端部的弹簧槽259。

35.在第一阀芯254复位,且第二阀芯255处于第一工作位置时,冲击气缸动作,推动冲击平台向左移动,同时,通过活塞,50带动活塞40向左移动,挤压第一工作腔11,第一工作腔11内的高压气体推动第二阀芯255移动至第二工作位置,实现第二阀芯255的复位。

36.为增强活塞杆50与第一端盖20之间的动密封效果,在本实施例中,阀盖板261内还设有箍紧在活塞杆50上的密封套264和用于将密封套264挤紧在阀盖板261与活塞杆50之间的紧定螺钉265。

37.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1