一种适用于地面区域水害治理工程的制浆注浆系统

1.本实用新型涉及矿井水害防治技术领域,具体的说,涉及一种适用于地面区域水害治理工程的制浆注浆系统。

背景技术:

2.华北型煤田是全国著名的水患重灾区。受裂隙、断层等复杂地质条件影响以及煤层底板下方l8、l2、o2等灰岩含水层水力联系密切,各大矿井在生产过程中多次发生淹井事故,造成巨大经济损失。

3.传统井下水害治理工程钻探和注浆工程量大、周期长;受井下空间、设备能力、限员等条件限制,施工难度大、治理效果难以保证。上述情况对矿井采掘接替造成很大困扰。

4.自2014年以来,以地面多分支定向钻探技术为基础的地面区域水害治理开始应用于矿井水害防治中。该技术能够实时控制钻孔轨迹,保证在目标层内钻进,同时利用测控设备对构造进行超前探查;配合大排量注浆泵,有效增加注浆量,显著提高注浆效果。

5.以某矿区为例,通过对未采掘区域超前施工钻孔对底板进行注浆加固,工程结束后已安全掘进巷道22643m,安全回采煤量1100余万t,采掘期间均未发生底板突水。与仅在井下实施水害治理相比,有效提升矿井水害治理效率,节约井下水害治理时间,大幅提升掘进效率,缓解采掘接替紧张局面。

6.地面区域水害治理工程注浆材料为黏土水泥浆,相较以往注浆工程使用的单液水泥浆,其具有以下优势:不易产生离析和分层现象;具有良好的稳定性及流动性,便于长距离管道运输;浆液扩散性好,析水率低,结石率高,凝结形成的固结体具有良好的抗渗透性能;成本较单液水泥浆大幅降低。

7.由于地面区域水害治理工程注浆量大幅提升,注浆系统的设计和浆液的高效快速制备问题成为制约注浆效率的瓶颈。现有注浆制备系统和制浆技术的主要缺点在于:

8.1.往期工程中注浆系统设备繁多,故障率高;制备工序复杂,自动化程度低;人员配备多,劳动力成本高。

9.2.往期工程中制备黏土浆的方法是:人工拣选黏土后上料到皮带输送机,皮带输送机将黏土块输送到制浆机中制备为黏土粗浆;效率低,而且劳动力需求多,以某矿用皮带输送机为例,其皮带宽度为0.50 m,输送速度不大于1.6m/s,仅黏土上料工就需4人/台班,受皮带输送能力和人工拣选上料的限制,仅可满足300-400l/min的注浆流量需求。

10.因此,地面区域水害治理工程在实际施工中有以下缺点:

11.1.人工拣选黏土效率低,劳动强度大;

12.2.皮带输送黏土数量少,制浆量受限;

13.3.制浆机对黏土块形状、成分等要求高,稍有不慎易堵塞损坏,其故障率高、维修频繁;

14.4.维修期间无法制备黏土浆,影响注浆连续性。

15.而且,为保证注浆质量,以某矿区技术标准要求为例,其要求黏土精浆含砂率不得

大于0.6%。往期制浆系统中采用沉淀池和振动除砂器进行除砂作业,除砂效率低,振动除砂器在大流量情况下易跑浆导致除砂效果不理想;更换筛网较为麻烦,影响制浆连续性。

16.再者,在往期水泥浆制备过程中,采用下水泥至搅拌池中加水搅拌制备为水泥浆的方法,导致团块水泥水化不充分,造成巨大浪费;浆液质量不高,影响注浆效果,并导致混合浆混合不均匀,容易堵塞注浆泵。

技术实现要素:

17.本实用新型的目的是提供一种适用于地面区域水害治理工程的制浆注浆系统,本实用新型提升了制浆连续性,制浆效率大大提高,浆液含砂率低,自动化程度高,减少了人员劳动配置和劳动强度,整体设备相对简单,维修频次低。

18.为实现上述目的,本实用新型采用如下技术方案:

19.一种适用于地面区域水害治理工程的制浆注浆系统,包括黏土堆放室、高压水射流装置、粗浆搅拌池、精浆搅拌池、水泥浆制备装置、第一混浆池、第二混浆池、注浆泵和电气控制器,黏土堆放室的左侧敞口,黏土堆放室的左侧口左侧设置有浆液滤槽,浆液滤槽的上端低于黏土堆放室的上端,高压水射流装置设置在浆液滤槽的左侧,黏土堆放室内堆积有黏土堆,高压水射流装置的喷射端朝向黏土堆喷射水流,高压水射流装置的前侧设置有清水池,高压水射流装置的进水端与清水池连接,浆液滤槽的右侧墙体下部设有与黏土堆放室的左侧口对接的浆液进口,浆液滤槽的左侧墙体下部设有浆液出口,浆液出口与粗浆搅拌池通过导流槽连接,粗浆搅拌池、精浆搅拌池、第一混浆池和第二混浆池内同中心均设置有搅拌机,粗浆搅拌池、精浆搅拌池、第一混浆池、第二混浆池和注浆泵通过浆液输送组件依次连接,水泥浆制备装置的水泥浆出口与第一混浆池连接,注浆泵的注浆口与受注层的钻井井口连接,电气控制器分别与高压水射流装置、水泥浆制备装置、注浆泵、搅拌机和浆液输送组件信号连接。

20.黏土堆放室由前挡墙、后挡墙和右挡墙合围而成,浆液滤槽由前堵墙、后堵墙、左堵墙和右堵墙合围而成,右堵墙的高度小于右挡墙的高度,右堵墙的宽度与右挡墙的宽度相同,右堵墙横堵在黏土堆放室的左侧口,浆液进口开设在右堵墙的下部,浆液出口开设在左堵墙的下部,浆液进口和浆液出口中均设置有筛网。

21.高压水射流装置包括高压射流泵和至少一个高压旋转射流枪,高压射流泵的进水端通过抽水管与清水池连接,高压射流泵的出水端与各个高压旋转射流枪的进水端通过高压软管连接,各个高压旋转射流枪前后并排设置在浆液滤槽的左侧,各个高压旋转射流枪的喷射端均朝向黏土堆喷射水流,电气控制器分别与高压射流泵和各个高压旋转射流枪信号连接。

22.水泥浆制备装置左右并排设置有两套,其中一套水泥浆制备装置包括水泥罐和高速涡流制浆机,水泥罐通过若干根支腿竖向支撑在地面上,高速涡流制浆机设置在水泥罐的前侧,水泥罐与高速涡流制浆机之间安装有前高后低倾斜设置的螺旋输送机,螺旋输送机自后下向前上输送物料,螺旋输送机的后侧上部物料进口与水泥罐的底部水泥出口上下对接,螺旋输送机的前侧下部物料出口与高速涡流制浆机的顶部水泥进口上下对接,高速涡流制浆机的前侧下部水泥浆出口通过泥浆排出管与第一混浆池连接,电气控制器分别与高速涡流制浆机和螺旋输送机信号连接。

23.浆液输送组件均包括第一潜水泵、第二潜水泵、第三潜水泵和第四潜水泵,第一潜水泵设置在粗浆搅拌池内下侧偏心部,第一潜水泵的排出端连接有第一浆液输送管,第一浆液输送管的排出端从粗浆搅拌池中伸出并延伸到精浆搅拌池中,第一浆液输送管上设置有位于粗浆搅拌池和精浆搅拌池之间的高速直线振动筛,第二潜水泵设置在精浆搅拌池内下侧偏心部,第二潜水泵的排出端连接有第二浆液输送管,第二浆液输送管的排出端从精浆搅拌池中伸出并延伸到第一混浆池中,第三潜水泵设置在第一混浆池内下侧偏心部,第三潜水泵的排出端连接有第三浆液输送管,第三浆液输送管的排出端从第一混浆池中伸出并延伸到第二混浆池中,第四潜水泵设置在第二混浆池内下侧偏心部,第四潜水泵的排出端连接有第四浆液输送管,第四浆液输送管的排出端与注浆泵的进浆口连接,电气控制器分别与第一潜水泵、第二潜水泵、第三潜水泵、第四潜水泵和高速直线振动筛信号连接。

24.粗浆搅拌池、精浆搅拌池、第一混浆池和第二混浆池内均设置有水位仪,电气控制器分别与各个水位仪信号连接。

25.本实用新型相对现有技术具有突出的实质性特点和显著的进步,具体地说,本实用新型的制浆注浆过程为:首先,利用装载机运输黏土,将黏土堆放到黏土堆放室中形成黏土堆,然后,启动高压射流泵和高压旋转射流枪,根据黏土堆位置,调节高压旋转射流枪的上下角度调节器以调节其枪口的上下角度,同时调节高压旋转射流枪的限位卡簧以控制其枪口前后摆动范围合理,高压射流泵通过抽水管从清水池中抽取清水,高压射流泵再将清水通过高压软管泵送给高压旋转射流枪,高压旋转射流枪便朝向黏土堆进行高压射流,则黏土堆在高压射流的作用下崩落垮塌,射流开始后根据黏土堆黏土垮落情况,由装载机继续堆放黏土到黏土堆放室中,崩落垮塌的黏土和高压射流的水混合初步形成黏土粗浆,黏土粗浆便从黏土堆放室的左侧口流出,黏土粗浆通过浆液进口并经筛网过滤后进入到浆液滤槽中,浆液滤槽中的黏土粗浆再通过浆液出口并经筛网过滤后流出,黏土粗浆的含砂率大大降低,浆液质量得到有效提升,黏土粗浆再通过导流槽流入粗浆搅拌池,启动粗浆搅拌池中的搅拌机,黏土粗浆在粗浆搅拌池中被搅拌,粗浆搅拌池中的水位仪实时检测浆液水位并将检测数据传至电气控制器得以显示,当粗浆搅拌池中的浆液水位达到设定值时,工作人员及时通过电气控制器控制第一潜水泵启动,第一潜水泵通过第一浆液输送管将粗浆搅拌池中的黏土粗浆抽取至高速直线振动筛,黏土粗浆经过高速直线振动筛除砂后成为黏土精浆并进入精浆搅拌池中,精浆搅拌池中的搅拌机工作继续对黏土精浆进行搅拌,当精浆搅拌池中的水位仪检测到浆液水位达到设定值时,工作人员及时通过电气控制器控制第二潜水泵启动,第二潜水泵通过第二浆液输送管将精浆搅拌池中的黏土精浆抽取至第一混浆池中,同时,启动螺旋输送机,水泥罐中储存的水泥由螺旋输送机输送到高速涡流制浆机中进行预拌,其中,水泥的输送量大小通过螺旋输送机的阀门进行控制,必要时利用空压机进行辅助以增加水泥输送量(此为现有技术),高速涡流制浆机中制备好的水泥浆通过泥浆排出管进入到第一混浆池中与黏土精浆混合,第一混浆池中的搅拌机工作对黏土精浆和水泥浆进行搅拌,使黏土精浆和水泥浆充分混合形成黏土水泥浆,当第一混浆池中的水位仪检测到浆液水位达到设定值时,工作人员及时通过电气控制器控制第三潜水泵启动,第三潜水泵通过第三浆液输送管将第一混浆池中的黏土水泥浆抽取到第二混浆池中,第二混浆池中的搅拌机工作对黏土水泥浆进行二次搅拌,二次搅拌工艺能够使黏土水泥浆中的团块水泥充分水化,减少水泥的浪费,有效地改善水泥颗粒的分散性,提高黏土水泥浆凝固后的

强度,当第二混浆池中的水位仪检测到浆液水位达到设定值时,工作人员及时通过电气控制器控制第四潜水泵和注浆泵启动,第四潜水泵通过第四浆液输送管将第二混浆池中的黏土水泥浆抽取到注浆泵中,注浆泵将黏土水泥浆通过注浆管泵送到受注层,黏土水泥浆在受注层中凝固实现对底板加固,整个过程连续性好,制浆效率高,浆液含砂率低,自动化程度高,减少了人员劳动配置和劳动强度,整体设备相对简单。

26.其中,高压射流泵采用无级变频调速泥浆泵,可通过变频调速系统实现输出流量的无级调节,调节范围大,流量控制精度高,可靠性好。

27.而且,注浆泵采用3nb-260型无级变频调速注浆泵,注浆排量大,流量控制精度高,调节范围宽泛,能够根据实施注浆工况精确调节排量以适应压力变化。

28.本实用新型提升了制浆连续性,制浆效率大大提高,浆液含砂率低,自动化程度高,减少了人员劳动配置和劳动强度,整体设备相对简单。

附图说明

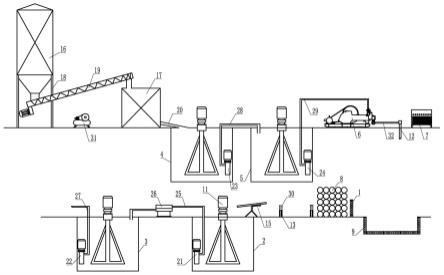

29.图1是本实用新型的剖面示意图。

30.图2是本实用新型的平面布局图。

具体实施方式

31.以下结合附图进一步说明本实用新型的实施例。

32.如图1和图2所示,一种适用于地面区域水害治理工程的制浆注浆系统,包括黏土堆放室1、高压水射流装置、粗浆搅拌池2、精浆搅拌池3、水泥浆制备装置、第一混浆池4、第二混浆池5、注浆泵6和电气控制器7,黏土堆放室1的左侧敞口,黏土堆放室1的左侧口左侧设置有浆液滤槽30,浆液滤槽30的上端低于黏土堆放室1的上端,高压水射流装置设置在浆液滤槽30的左侧,黏土堆放室1内堆积有黏土堆8,高压水射流装置的喷射端朝向黏土堆8喷射水流,高压水射流装置的前侧设置有清水池9,高压水射流装置的进水端与清水池9连接,浆液滤槽30的右侧墙体下部设有与黏土堆放室1的左侧口对接的浆液进口,浆液滤槽30的左侧墙体下部设有浆液出口,浆液出口与粗浆搅拌池2通过导流槽10连接,粗浆搅拌池2、精浆搅拌池3、第一混浆池4和第二混浆池5内同中心均设置有搅拌机11,粗浆搅拌池2、精浆搅拌池3、第一混浆池4、第二混浆池5和注浆泵6通过浆液输送组件依次连接,水泥浆制备装置的水泥浆出口与第一混浆池4连接,注浆泵6的注浆口与受注层的钻井井口12通过注浆管32连接,电气控制器7分别与高压水射流装置、水泥浆制备装置、注浆泵6、搅拌机11和浆液输送组件信号连接。

33.黏土堆放室1由前挡墙、后挡墙和右挡墙合围而成,浆液滤槽30由前堵墙、后堵墙、左堵墙和右堵墙合围而成,右堵墙的高度小于右挡墙的高度,右堵墙的宽度与右挡墙的宽度相同,右堵墙横堵在黏土堆放室1的左侧口,浆液进口开设在右堵墙的下部,浆液出口开设在左堵墙的下部,浆液进口和浆液出口中均设置有筛网13。

34.高压水射流装置包括高压射流泵14和两个高压旋转射流枪15,高压射流泵14的进水端通过抽水管与清水池9连接,高压射流泵14的出水端与各个高压旋转射流枪15的进水端通过高压软管连接,各个高压旋转射流枪15前后并排设置在浆液滤槽30的左侧,各个高压旋转射流枪15的喷射端均朝向黏土堆8喷射水流,电气控制器7分别与高压射流泵14和各

个高压旋转射流枪15信号连接。两个高压旋转射流枪15可以一备一用,或根据需要同时工作。

35.水泥浆制备装置左右并排设置有两套,其中一套水泥浆制备装置包括水泥罐16和高速涡流制浆机17,水泥罐16通过若干根支腿18竖向支撑在地面上,高速涡流制浆机17设置在水泥罐16的前侧,水泥罐16与高速涡流制浆机17之间安装有前高后低倾斜设置的螺旋输送机19,螺旋输送机19自后下向前上输送物料,螺旋输送机19的后侧上部物料进口与水泥罐16的底部水泥出口上下对接,螺旋输送机19的前侧下部物料出口与高速涡流制浆机17的顶部水泥进口上下对接,高速涡流制浆机17的前侧下部水泥浆出口通过泥浆排出管20与第一混浆池4连接,电气控制器7分别与高速涡流制浆机17和螺旋输送机19信号连接。

36.浆液输送组件均包括第一潜水泵21、第二潜水泵22、第三潜水泵23和第四潜水泵24,第一潜水泵21设置在粗浆搅拌池2内下侧偏心部,第一潜水泵21的排出端连接有第一浆液输送管25,第一浆液输送管25的排出端从粗浆搅拌池2中伸出并延伸到精浆搅拌池3中,第一浆液输送管25上设置有位于粗浆搅拌池2和精浆搅拌池3之间的高速直线振动筛26,第二潜水泵22设置在精浆搅拌池3内下侧偏心部,第二潜水泵22的排出端连接有第二浆液输送管27,第二浆液输送管27的排出端从精浆搅拌池3中伸出并延伸到第一混浆池4中,第三潜水泵23设置在第一混浆池4内下侧偏心部,第三潜水泵23的排出端连接有第三浆液输送管28,第三浆液输送管28的排出端从第一混浆池4中伸出并延伸到第二混浆池5中,第四潜水泵24设置在第二混浆池5内下侧偏心部,第四潜水泵24的排出端连接有第四浆液输送管29,第四浆液输送管29的排出端与注浆泵6的进浆口连接,电气控制器7分别与第一潜水泵21、第二潜水泵22、第三潜水泵23、第四潜水泵24和高速直线振动筛26信号连接。

37.粗浆搅拌池2、精浆搅拌池3、第一混浆池4和第二混浆池5内均设置有水位仪,电气控制器7分别与各个水位仪信号连接。

38.抽水管、高压软管和水位仪在图中均未示。

39.注浆泵6、电气控制器7、搅拌机11、高压射流泵14、高压旋转射流枪15、高速涡流制浆机17、螺旋输送机19、第一潜水泵21、第二潜水泵22、第三潜水泵23、第四潜水泵24、高速直线振动筛26和水位仪均为现有常规技术,具体构造和工作原理不再赘述,本实用新型中涉及到自动控制和信号控制均为常规技术,不涉及新的计算机程序。本实用新型的制浆注浆过程为:首先,利用装载机运输黏土,将黏土堆放到黏土堆放室1中形成黏土堆8,然后,启动高压射流泵14和高压旋转射流枪15,根据黏土堆8位置,调节高压旋转射流枪15的上下角度调节器以调节其枪口的上下角度,同时调节高压旋转射流枪15的限位卡簧以控制其枪口前后摆动范围合理,高压射流泵14通过抽水管从清水池9中抽取清水,高压射流泵14再将清水通过高压软管泵送给高压旋转射流枪15,高压旋转射流枪15便朝向黏土堆8进行高压射流,则黏土堆8在高压射流的作用下崩落垮塌,射流开始后根据黏土堆8黏土垮落情况,由装载机继续堆放黏土到黏土堆放室1中,崩落垮塌的黏土和高压射流的水混合初步形成黏土粗浆,黏土粗浆便从黏土堆放室1的左侧口流出,黏土粗浆通过浆液进口并经筛网13过滤后进入到浆液滤槽30中,浆液滤槽30中的黏土粗浆再通过浆液出口并经筛网13过滤后流出,黏土粗浆的含砂率大大降低,浆液质量得到有效提升,黏土粗浆再通过导流槽10流入粗浆搅拌池2,启动粗浆搅拌池2中的搅拌机11,黏土粗浆在粗浆搅拌池2中被搅拌,粗浆搅拌池2中的水位仪实时检测浆液水位并将检测数据传至电气控制器7得以显示,当粗浆搅拌池2中

的浆液水位达到设定值时,工作人员及时通过电气控制器7控制第一潜水泵21启动,第一潜水泵21通过第一浆液输送管25将粗浆搅拌池2中的黏土粗浆抽取至高速直线振动筛26,黏土粗浆经过高速直线振动筛26除砂后成为黏土精浆并进入精浆搅拌池3中,精浆搅拌池3中的搅拌机11工作继续对黏土精浆进行搅拌,当精浆搅拌池3中的水位仪检测到浆液水位达到设定值时,工作人员及时通过电气控制器7控制第二潜水泵22启动,第二潜水泵22通过第二浆液输送管27将精浆搅拌池3中的黏土精浆抽取至第一混浆池4中,同时,启动螺旋输送机19,水泥罐16中储存的水泥由螺旋输送机19输送到高速涡流制浆机17中进行预拌,其中,水泥的输送量大小通过螺旋输送机19的阀门进行控制,必要时利用空压机31进行辅助以增加水泥输送量(此为现有技术),高速涡流制浆机17中制备好的水泥浆通过泥浆排出管20进入到第一混浆池4中与黏土精浆混合,第一混浆池4中的搅拌机11工作对黏土精浆和水泥浆进行搅拌,使黏土精浆和水泥浆充分混合形成黏土水泥浆,当第一混浆池4中的水位仪检测到浆液水位达到设定值时,工作人员及时通过电气控制器7控制第三潜水泵23启动,第三潜水泵23通过第三浆液输送管28将第一混浆池4中的黏土水泥浆抽取到第二混浆池5中,第二混浆池5中的搅拌机11工作对黏土水泥浆进行二次搅拌,二次搅拌工艺能够使黏土水泥浆中的团块水泥充分水化,减少水泥的浪费,有效地改善水泥颗粒的分散性,提高黏土水泥浆凝固后的强度,当第二混浆池5中的水位仪检测到浆液水位达到设定值时,工作人员及时通过电气控制器7控制第四潜水泵24和注浆泵6启动,第四潜水泵24通过第四浆液输送管29将第二混浆池5中的黏土水泥浆抽取到注浆泵6中,注浆泵6将黏土水泥浆通过注浆管32泵送到受注层,黏土水泥浆在受注层中凝固实现对底板加固,整个过程连续性好,制浆效率高,浆液含砂率低,自动化程度高,减少了人员劳动配置和劳动强度,整体设备相对简单。

40.其中,高压射流泵14采用无级变频调速泥浆泵,可通过变频调速系统实现输出流量的无级调节,调节范围大,流量控制精度高,可靠性好。

41.而且,注浆泵6采用3nb-260型无级变频调速注浆泵6,注浆排量大,流量控制精度高,调节范围宽泛,能够根据实施注浆工况精确调节排量以适应压力变化。

42.本实用新型提升了制浆连续性,制浆效率大大提高,浆液含砂率低,自动化程度高,减少了人员劳动配置和劳动强度,整体设备相对简单。

43.以上实施例仅用以说明而非限制本实用新型的技术方案,尽管参照上述实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解;依然可以对本实用新型进行修改或者等同替换,而不脱离本实用新型的精神和范围的任何修改或局部替换,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1