一种大流量电液伺服阀的静动态特性测试设备的制作方法

1.本技术涉及伺服阀测试技术领域,尤其是涉及一种大流量电液伺服阀的静动态特性测试设备。

背景技术:

2.伺服阀主要是指电液伺服阀,它在接受电气模拟信号后,相应输出调制的流量和压力。它既是电液转换元件,也是功率放大元件,它能够将小功率的微弱电气输入信号转换为大功率的液压能(流量和压力)输出。在电液伺服系统中,它将电气部分与液压部分连接起来,实现电液信号的转换与液压放大。电液伺服阀是电液伺服系统控制的核心。

3.大型道路模拟机、地震模拟台等不仅要求伺服阀的流量规格大,而且对阀的动态要求也极高。由于大流量电液伺服阀的额定流量大,使用压力高,动态测试时不仅需要泵站的流量大,测试过程中震动冲击也非常大,给测试带来很大困难。

技术实现要素:

4.为了方便对电液伺服阀进行测试,本技术提供一种大流量电液伺服阀的静动态特性测试设备。

5.本技术提供一种大流量电液伺服阀的静动态特性测试设备,采用如下的技术方案:

6.一种大流量电液伺服阀的静动态特性测试设备,包括集成测试阀块、主油箱和导油箱,所述集成测试阀块电连接有电源,所述集成测试阀块电连接有用于发送指令的输入模块,所述集成测试阀块电连接有用于接收反馈信号的x/y记录仪,所述集成测试阀块的p油道和主油箱之间连接有主泵站,所述集成测试阀块的先导油口x和导油箱之间连接有先导泵站,所述集成测试阀块的t口出口与主油箱之间连接有回油组件一,所述集成测试阀块的y口出口与导油箱之间连接有回油组件二,所述集成测试阀块上安装有被测伺服阀以及用于测试被测伺服阀相关数据的压力传感器、压力表以及温度计,所述集成测试阀块的a口油道和b口油道之间连接有可调节流阀和齿轮流量计,所述集成测试阀块下方设置有悬浮减震的大型铸铁平台上,所述集成测试阀块固定安装在大型铸铁平台上方。

7.通过采用上述技术方案,测试阀块高度集成,减少过多的管道和接头安装,整个集成测试阀块固定在悬浮减震的大型铸铁平台上,减少动态测试时管道和接头损坏而发生喷油等事故的可能,使用时,通过电源给集成测试阀块上的伺服阀以及其他测试设备进行供电,集成测试阀块通过两个主泵站和先导泵站独立供油,避免单独泵站供油导致测试时系统压力波动大,提高测试精度,通过与集成测试阀块不同油道相连的压力传感器和压力表分别对集成测试阀块不同油道进行压力监测,通过温度计对集成测试阀块中回油进行温度监测,通过可调节流阀调节a口油道和b口油道之间的流量,通过齿轮流量计对流量进行监控,通过x/y记录仪用以绘制静态特性曲线,包括流量曲线、位移曲线、压力增益、内泄曲线等。

8.可选的,所述主泵站包括恒压变量泵一和电机一,所述恒压变量泵和主油箱之间连接有吸油过滤器一,所述恒压变量泵一和集成测试阀块的p油道之间连接有压油过滤器一,所述压油过滤器的后端连接有大容积蓄能器一。

9.通过采用上述技术方案,电机一带动恒压变量泵一,通过吸油过滤器一从主油箱吸油,通过压油过滤器一送往集成测试阀块,通过大容积蓄能器一稳定压力,提高测试时的稳定性。

10.可选的,所述恒压变量泵一的出口设置有电液比例溢流阀。

11.通过采用上述技术方案,测试时技术员可在安全的房间内远程调节系统压力,提高测试人员的安全性。

12.可选的,所述回油组件一包括单向阀一、油冷机一和回油过滤器一,所述单向阀一、油冷机一和回油过滤器一从集成测试阀块t口出口到主油箱之间依次设置,所述集成测试阀块t口出口与单向阀一之间连接有大容积蓄能器二。

13.通过采用上述技术方案,集成测试阀块的t口回油依次通过单向阀一、油冷机一和回油过滤器一返回主油箱,通过大容积蓄能器二稳定回油压力。

14.可选的,所述先导泵站包括恒压变量泵二和电机二,所述恒压变量泵二和导油箱之间连接有吸油过滤器二,所述恒压变量泵二和集成测试阀块的p油道之间连接有压油过滤器二,所述压油过滤器二的后端连接有大容积蓄能器三。

15.通过采用上述技术方案,电机二带动恒压变量泵二,通过吸油过滤器二从导油箱吸油,通过压油过滤器二送往集成测试阀块的先导油口x,通过大容积蓄能器三稳定压力,提高测试时的稳定性。

16.可选的,所述恒压变量泵二的出口电连接有溢流阀。

17.通过采用上述技术方案,通过溢流阀方便对系统压力进行调节。

18.可选的,所述回油组件二包括单向阀二、油冷机二和回油过滤器二,所述单向阀二、油冷机二和回油过滤器二从集成测试阀块y口出口到导油箱之间依次设置,所述集成测试阀块y口出口与单向阀二之间电连接有大容积蓄能器四。

19.通过采用上述技术方案,集成测试阀块的y口回油依次通过单向阀二、油冷机二和回油过滤器二返回导油箱,通过大容积蓄能器四稳定回油压力。

20.可选的,所述输入模块为信号发生器。

21.通过采用上述技术方案,当进行静态测试时,信号发生器用以给集成测试阀块输入指令信号。

22.可选的,所述输入模块为频率分析仪。

23.通过采用上述技术方案,当进行动态测试时,频率分析仪用以给集成测试阀块上的伺服阀输入扫频信号,同时采集集成测试阀块上的伺服阀的位移反馈信号并绘制幅频和相频特性曲线。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.使用时,通过电源给集成测试阀块上的伺服阀以及其他测试设备进行供电,集成测试阀块通过两个主泵站和先导泵站独立供油,避免单个泵站供油导致测试时系统压力波动大,提高测试精度,通过与集成测试阀块不同油道相连的压力传感器和压力表分别对集成测试阀块不同油道进行压力监测,通过可调节流阀调节a口油道和b口油道之间的流

量,通过齿轮流量计对流量进行监控,通过x/y记录仪用以绘制静态特性曲线,包括流量曲线、位移曲线、压力增益、内泄曲线等,通过频率分析仪用以绘制动态特性曲线,包括幅频曲线和相频曲线;

26.2.整个集成测试阀块固定在悬浮减震的大型铸铁平台上,避免动态测试时管道、接头或者台架损坏。

附图说明

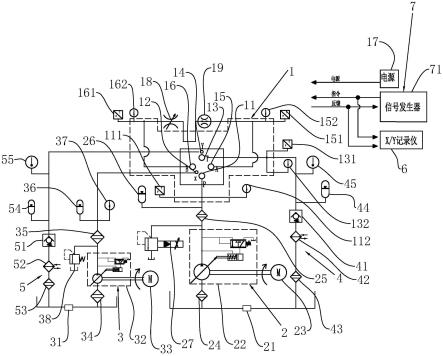

27.图1是一种大流量电液伺服阀的静动态特性测试设备的静态测试下液压原理图。

28.图2是一种大流量电液伺服阀的静动态特性测试设备的动态测试下液压原理图。

29.附图标记说明:1、集成测试阀块;11、p油道;111、压力传感器一;112、压力表一;12、先导油口x;13、t口出口;131、压力传感器四;132、压力表四;14、y口出口;15、a口油道;151、压力传感器三;152、压力表三;16、b口油道;161、压力传感器二;162、压力表二;17、电源;18、可调节流阀;19、齿轮流量计;2、主泵站;21、主油箱;22、恒压变量泵一;23、电机一;24、吸油过滤器一;25、压油过滤器一;26、大容积蓄能器一;27、电液比例溢流阀;3、先导泵站;31、导油箱;32、恒压变量泵二;33、电机二;34、吸油过滤器二;35、压油过滤器二;36、大容积蓄能器三;37、压力表五;38、溢流阀;4、回油组件一;41、单向阀一;42、油冷机一;43、回油过滤器一;44、大容积蓄能器二;45、温度表一;5、回油组件二;51、单向阀二;52、油冷机二;53、回油过滤器二;54、大容积蓄能器四;55、温度表二;6、x/y记录仪;7、输入模块;71、信号发生器;72、频率分析仪;8、盖板;9、被测伺服阀。

具体实施方式

30.以下结合全部附图对本技术作进一步详细说明。

31.本技术实施例公开一种大流量电液伺服阀的静动态特性测试设备。

32.参照图1,一种大流量电液伺服阀的静动态特性测试设备,包括包括集成测试阀块1、主油箱21和导油箱31,集成测试阀块1上安装有被测伺服阀以及用于测试被测伺服阀相关数据的压力传感器、压力表以及温度计,整个集成测试阀块固定在悬浮减震的大型铸铁平台上,减少动态测试时管道和接头损坏而发生喷油等事故的可能,集成测试阀块1电连接有电源17,集成测试阀块1的p油道11和主油箱21之间连接有主泵站2,集成测试阀块1的先导油口x12和导油箱31之间连接有先导泵站3,集成测试阀块1的t口出口13与主油箱21之间连接有回油组件一4,集成测试阀块1的y口出口14与导油箱31之间连接有回油组件二5。通过电源17给集成测试阀块1上的被测伺服阀以及其他测试设备进行供电,集成测试阀块1通过主泵站2和先导泵站3独立供油,避免泵站供油压力大到时测试时系统压力波动大,提高测试精度,集成测试阀块1的a口油道15和b口油道16之间串联有可调节流阀18和齿轮流量计19,通过可调节流阀18调节a口油道15和b口油道16之间的流量并通过齿轮流量计19对流量进行监控,集成测试阀块1电连接有用于发送指令的输入模块7,集成测试阀块1电连接有用于接收反馈信号的x/y记录仪6,通过x/y记录仪6用以绘制静态特性曲线,包括流量曲线、位移曲线、压力增益、内泄曲线等。

33.参照图1,主泵站2包括恒压变量泵一22和电机一23,恒压变量泵一22和主油箱21之间连接有吸油过滤器一24,恒压变量泵一22和集成测试阀块1的p油道11之间连接有压油

过滤器一25,电机一23带动恒压变量泵一22,通过吸油过滤器一24从主油箱21吸油,通过压油过滤器一25送往集成测试阀块1,压油过滤器一25的后端并联有大容积蓄能器一26,稳定压力,提高测试时的稳定性,恒压变量泵一22的出口设置有远程调节的比例溢流阀27,测试时技术员可以在安全的房间内远程调节系统压力,保护测试人员的安全性。

34.参照图1,回油组件一4包括单向阀一41、油冷机一42和回油过滤器一43,单向阀一41、油冷机一42和回油过滤器一43从集成测试阀块1t口出口13到主油箱21之间依次设置,集成测试阀块1的t口回油依次通过单向阀一41、油冷机一42和回油过滤器一43返回主油箱21,集成测试阀块1t口出口13与单向阀一41之间并联有大容积蓄能器二44用以稳定回油压力,集成测试阀块1t口出口13并联有温度表一45,对回油油路进行温度检测。

35.参照图1,先导泵站3包括恒压变量泵二32和电机二33,恒压变量泵二32和导油箱31之间连接有吸油过滤器二34,恒压变量泵二32和集成测试阀块1的p油道11之间连接有压油过滤器二35,电机二33带动恒压变量泵二32,通过吸油过滤器二34从导油箱31吸油,通过压油过滤器二35送往集成测试阀块1的先导油口x12,压油过滤器二35的后端并联有大容积蓄能器三36用以稳定压力,提高测试时的稳定性三,压油过滤器二35的后端连接有压力表五37,用以监测系统压力,恒压变量泵二32的出口并联有溢流阀38,方便对系统压力进行调节。

36.参照图1,回油组件二5包括单向阀二51、油冷机二52和回油过滤器二53,单向阀二51、油冷机二52和回油过滤器二53从集成测试阀块1y口出口14到导油箱31之间依次设置,集成测试阀块1的y口回油依次通过单向阀二51、油冷机二52和回油过滤器二53返回导油箱31,集成测试阀块1y口出口14与单向阀二51之间并联有大容积蓄能器四54,用以稳定回油压力,集成测试阀块1y口出口14并联有温度表二55对回油油路进行温度检测。

37.参照图1和图2,静态测试时,输入模块7为信号发生器71,用以给集成测试阀块1上的被测伺服阀输入指令信号;动态测试时,输入模块7换为频率分析仪72,用以给集成测试阀块1上的被测伺服阀输入扫频信号,同时采集集成测试阀块1上的被测伺服阀的位移反馈信号并绘制幅频和相频特性曲线。

38.参照图2,动态测试时,a口油道15和b口油道16之间的压力冲击相较于静态测试时有巨大上升,将齿轮流量计19换为盖板8,避免齿轮流量计19受损。

39.参照图1,集成测试阀块1的p油道11并联有压力传感器一111和压力表一112,集成测试阀块1的b口油道16并联有压力传感器二161和压力表二162,a口油道15并联有压力传感器三151和压力表三152,集成测试阀块1的t口出口13并联有压力传感器四131和压力表四132,分别对集成测试阀块1不同油道进行压力监测,得到压力变换曲线。

40.本技术实施例一种大流量电液伺服阀的静动态特性测试设备的实施原理为:电源17用以给被测伺服阀供电。x/y记录仪6用以绘制静态特性曲线,包括流量曲线/位移曲线/压力增益/内泄曲线等。静态测试时,输入模块7为信号发生器71,用以给伺服阀指令信号;动态测试时,输入模块7换为频率分析仪72,用以给伺服阀扫频信号,同时采集伺服阀的位移反馈信号并绘制幅频和相频特性曲线。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1