一种便于安装的泵盖的制作方法

1.本实用新型属于泵盖技术领域,更具体地说,特别涉及一种便于安装的泵盖。

背景技术:

2.泵盖是放置在刹车泵或离合器泵储液罐上端的一种保护盖,现有的泵盖通常是通过螺栓与泵体相连接。

3.例如cn202020053126.6公开了一种泵盖,属于泵领域,包括底座和安装盖,所述底座顶部的中间位置处设置有贯穿至底座底部的安装管,且安装管的内部设置有通孔,所述通孔的内部设置有连接杆,且连接杆的外侧设置有蝶板,所述连接杆外侧的中间位置处设置有弹簧,所述底座的底部设置有卡块,且底座底座的中间位置处设置有弹簧垫片;本实用新型通过设置的卡块能够与泵体上相应的卡槽相配合,使得底座上的螺孔能够快速的与泵体上相对应的安装孔相重合,方便安装工人快速的将泵盖安装在泵体上,大大节约了时间,同时通过设置的蝶板能够在弹簧与连接杆的相互配合下,只能从安装管外侧打开,防止泵体内部的刹车液等相关液体流出泵体外部,使得泵盖的实用性更强。

4.基于上述,现有的泵盖在安装时需要先将螺纹孔对齐,由于泵盖的螺纹孔较多,导致泵盖在安装时所耗费的时间较长,并且泵在工作时会产生震动,螺栓长期处于震动环境下容易松动,导致垫片、螺栓和泵盖之间产生碰撞发出较大的声响,造成噪音污染。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种便于安装的泵盖,以解决现有的泵盖在安装时需要先将螺纹孔对齐,由于泵盖的螺纹孔较多,导致泵盖在安装时所耗费的时间较长,并且泵在工作时会产生震动,螺栓长期处于震动环境下容易松动,导致垫片、螺栓和泵盖之间产生碰撞发出较大的声响,造成噪音污染的问题。

6.本实用新型一种便于安装的泵盖的目的与功效,由以下具体技术手段所达成:

7.一种便于安装的泵盖,包括泵盖主体、螺纹孔、环形槽、紧固螺栓、内啮合齿轮、控制丝杆和滑板;所述螺纹孔设置有八个,八个所述螺纹孔圆周阵列开设在所述泵盖主体的上部;所述环形槽设置有八个,八个所述环形槽圆周阵列开设在所述泵盖主体的上部,八个所述环形槽分别位于八个所述螺纹孔的外侧;所述紧固螺栓设置有八个,八个所述紧固螺栓分别与八个所述螺纹孔螺纹连接;所述内啮合齿轮设置有八个,八个所述内啮合齿轮分别转动连接在八个所述环形槽的下部;所述控制丝杆设置有八个,八个所述控制丝杆分别转动连接在八个所述环形槽的内侧;所述滑板设置有八个,八个所述滑板分别螺纹连接在八个所述环形槽的外侧。

8.进一步的,所述内啮合齿轮包括有控制板;所述控制板设置有八个,八个所述控制板分别固定连接在八个所述内啮合齿轮的外侧面;

9.控制丝杆包括有从动齿轮;所述从动齿轮设置有八个,八个所述从动齿轮分别固定连接在八个所述控制丝杆的下部,八个所述从动齿轮分别与八个所述内啮合齿轮相互啮

合。

10.进一步的,所述泵盖主体包括有卡板;所述卡板设置有八个,八个所述卡板圆周阵列固定连接在所述泵盖主体的外侧面,所述卡板为弧状结构。

11.进一步的,所述紧固螺栓包括有滑杆;所述滑杆设置有八个,八个所述滑杆分别上下滑动连接在八个所述紧固螺栓的上部。

12.进一步的,所述紧固螺栓还包括有定位孔和推板;所述定位孔设置有八个,八个所述定位孔分别开设在八个所述紧固螺栓的上部;所述推板设置有八个,八个所述推板分别固定连接在八个所述紧固螺栓的上部。

13.进一步的,所述控制丝杆还包括有定位块和限位板;所述定位块设置有八个,八个所述定位块分别螺纹连接在八个所述控制丝杆的上部,八个所述定位块均与泵盖主体上下滑动连接;所述限位板设置有八个,八个所述限位板分别固定连接在八个所述定位块的外侧面。

14.与现有技术相比,本实用新型具有如下有益效果:

15.本实用新型在传统泵盖的基础上增设了卡板,通过将卡板卡在泵体外侧方便确定泵盖的安装位置,转动泵盖主体即可快速对齐螺纹孔,避免了在对齐螺纹孔时泵盖出现偏移的情况,有效的减少了对齐螺纹孔所耗费的时间,提高了安装效率。

16.本实用新型在传统泵盖的基础上增设了环形槽和推板,当紧固螺栓拧紧后滑板抵住定位孔的上部,此时紧固螺栓无法继续转动,有效的避免了紧固螺栓受到震动时继续拧紧而导致拆卸困难的问题,同时也避免了螺纹受到损坏,有效的提高了紧固螺栓的使用寿命。

17.本实用新型在传统泵盖的基础上增设了定位块和限位板,通过定位块带动限位板移动,当紧固螺栓拧紧后定位块和限位板移动到上方,通过限位板阻挡滑板,此时紧固螺栓无法反转,有效的避免了紧固螺栓受到震动后松动的问题,避免了紧固螺栓与垫片、泵盖主体之间产生的碰撞,有效的减少了噪音的产生,避免了出现噪音污染的情况。

18.本实用新型方便确定泵盖的安装位置,避免了在对齐螺纹孔时泵盖出现偏移的情况,有效的减少了对齐螺纹孔所耗费的时间,提高了安装效率,有效的避免了紧固螺栓受到震动时继续拧紧而导致拆卸困难的问题,同时也避免了螺纹受到损坏,有效的提高了紧固螺栓的使用寿命,有效的避免了紧固螺栓受到震动后松动的问题,避免了紧固螺栓与垫片、泵盖主体之间产生的碰撞,有效的减少了噪音的产生,避免了出现噪音污染的情况。

附图说明

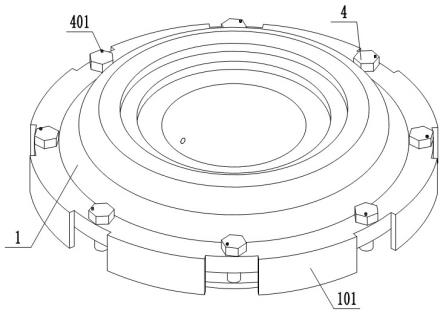

19.图1是本实用新型的整体结构示意图。

20.图2是本实用新型泵盖主体的结构示意图。

21.图3是本实用新型环形槽的结构示意图。

22.图4是本实用新型紧固螺栓的剖视结构示意图。

23.图5是本实用新型泵盖主体的剖视结构示意图。

24.图6是本实用新型紧固螺栓的结构示意图。

25.图7是本实用新型图4中a出的局部放大结构示意图。

26.图8是本实用新型图5中b处的局部放大结构示意图。

27.图中,部件名称与附图编号的对应关系为:

28.1、泵盖主体;101、卡板;2、螺纹孔;3、环形槽;4、紧固螺栓;401、滑杆;402、定位孔;403、推板;5、内啮合齿轮;501、控制板;6、控制丝杆;601、定位块;602、限位板;603、从动齿轮;7、滑板。

具体实施方式

29.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。

30.实施例:

31.如附图1至附图8所示:

32.本实用新型提供一种便于安装的泵盖,包括泵盖主体1、螺纹孔2、环形槽3、紧固螺栓4、内啮合齿轮5、控制丝杆6和滑板7;螺纹孔2设置有八个,八个螺纹孔2圆周阵列开设在泵盖主体1的上部;环形槽3设置有八个,八个环形槽3圆周阵列开设在泵盖主体1的上部,八个环形槽3分别位于八个螺纹孔2的外侧;紧固螺栓4设置有八个,八个紧固螺栓4分别与八个螺纹孔2螺纹连接;内啮合齿轮5设置有八个,八个内啮合齿轮5分别转动连接在八个环形槽3的下部;控制丝杆6设置有八个,八个控制丝杆6分别转动连接在八个环形槽3的内侧;滑板7设置有八个,八个滑板7分别螺纹连接在八个环形槽3的外侧。

33.其中,泵盖主体1包括有卡板101;卡板101设置有八个,八个卡板101圆周阵列固定连接在泵盖主体1的外侧面,卡板101为弧状结构;在使用中,通过将卡板101卡在泵体外侧方便确定泵盖的安装位置,转动泵盖主体1即可快速对齐螺纹孔2,避免了在对齐螺纹孔2时泵盖出现偏移的情况,有效的减少了对齐螺纹孔2所耗费的时间,提高了安装效率。

34.其中,紧固螺栓4包括有滑杆401;滑杆401设置有八个,八个滑杆401分别上下滑动连接在八个紧固螺栓4的上部;在使用中,在需要对紧固螺栓4进行拆卸时,将滑杆401插入紧固螺栓4,此时转动紧固螺栓4滑杆401能够推动控制板501反向移动。

35.其中,紧固螺栓4还包括有定位孔402和推板403;定位孔402设置有八个,八个定位孔402分别开设在八个紧固螺栓4的上部;推板403设置有八个,八个推板403分别固定连接在八个紧固螺栓4的上部;在使用中,通过转动紧固螺栓4使推板403推动滑板7在环形槽3中转动,滑板7在转动的同时能够向上移动,当紧固螺栓4拧紧后滑板7抵住定位孔402的上部,此时紧固螺栓4无法继续转动,有效的避免了紧固螺栓4受到震动时继续拧紧而导致拆卸困难的问题,同时也避免了螺纹受到损坏,有效的提高了紧固螺栓4的使用寿命。

36.其中,内啮合齿轮5包括有控制板501;控制板501设置有八个,八个控制板501分别固定连接在八个内啮合齿轮5的外侧面;

37.控制丝杆6包括有从动齿轮603;从动齿轮603设置有八个,八个从动齿轮603分别固定连接在八个控制丝杆6的下部,八个从动齿轮603分别与八个内啮合齿轮5相互啮合;在使用中,通过滑板7的转动推动控制板501移动,通过控制板501带动内啮合齿轮5转动,通过内啮合齿轮5带动从动齿轮603转动。

38.其中,控制丝杆6还包括有定位块601和限位板602;定位块601设置有八个,八个定位块601分别螺纹连接在八个控制丝杆6的上部,八个定位块601均与泵盖主体1上下滑动连接;限位板602设置有八个,八个限位板602分别固定连接在八个定位块601的外侧面;在使用中,通过从动齿轮603带动控制丝杆6转动,通过控制丝杆6转动使定位块601向上移动,通

过定位块601带动限位板602移动,当紧固螺栓4拧紧后定位块601和限位板602移动到上方,通过限位板602阻挡滑板7,此时紧固螺栓4无法反转,有效的避免了紧固螺栓4受到震动后松动的问题,避免了紧固螺栓4与垫片、泵盖主体1之间产生的碰撞,有效的减少了噪音的产生,避免了出现噪音污染的情况。

39.本实施例的具体使用方式与作用:在使用中,通过将卡板101卡在泵体外侧方便确定泵盖的安装位置,转动泵盖主体1即可快速对齐螺纹孔2,避免了在对齐螺纹孔2时泵盖出现偏移的情况,有效的减少了对齐螺纹孔2所耗费的时间,提高了安装效率,通过转动紧固螺栓4使推板403推动滑板7在环形槽3中转动,滑板7在转动的同时能够向上移动,当紧固螺栓4拧紧后滑板7抵住定位孔402的上部,此时紧固螺栓4无法继续转动,有效的避免了紧固螺栓4受到震动时继续拧紧而导致拆卸困难的问题,同时也避免了螺纹受到损坏,有效的提高了紧固螺栓4的使用寿命,通过滑板7的转动推动控制板501移动,通过控制板501带动内啮合齿轮5转动,通过内啮合齿轮5带动从动齿轮603转动,通过从动齿轮603带动控制丝杆6转动,通过控制丝杆6转动使定位块601向上移动,通过定位块601带动限位板602移动,当紧固螺栓4拧紧后定位块601和限位板602移动到上方,通过限位板602阻挡滑板7,此时紧固螺栓4无法反转,有效的避免了紧固螺栓4受到震动后松动的问题,避免了紧固螺栓4与垫片、泵盖主体1之间产生的碰撞,有效的减少了噪音的产生,避免了出现噪音污染的情况,在需要对紧固螺栓4进行拆卸时,将滑杆401插入紧固螺栓4,此时转动紧固螺栓4滑杆401能够推动控制板501反向移动使限位板602下移,从而实现对紧固螺栓4的拆卸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1