一种蒸汽喷射器的制作方法

本技术涉及蒸汽喷射,尤其是涉及一种蒸汽喷射器。

背景技术:

1、随着城市集中供暖的需求逐年增长,在新型电力系统建设的背景下,在当前的技术条件和发电装机结构下,热电联产是经济可行、安全可靠的填补集中供暖需求的能源利用方式,而蒸汽喷射器乏汽余热利用又是当前热电联产采用最多的技术形式之一。

2、蒸汽喷射器是有一定压强的工作的真空泵设备,蒸汽喷射器包括喷头和喷管,喷头包括喷嘴,喷管包括混合室、压缩室和扩压室、压缩室的两端分别与混合室和扩压室固定连接,动力蒸汽通过喷嘴减压增速,蒸汽的势能转变为动能并以超音速喷入混合室,动力蒸汽与被抽介质混合,进行能量交换,混合后的蒸汽进入扩压器,减速增压,动能转化为压强能,为了减少后级泵的抽气负荷,配置冷凝器,通过有一定温差的两种介质对流,进行热交换,达到冷凝高温介质目的。

3、然而动力蒸汽流经喷嘴后在喷嘴出口处的速度达到超音速(800~1000 m/s),过快的速度使喷射器本体产生的小尺寸涡流形成高频噪声,混合蒸汽在运动过程中产生大尺寸涡流形成低频噪声,传统的降噪装置只能对装置的整体进行降噪,主要降低装置内的高频噪声或低频噪声,而不能同时降低这两种噪声。

技术实现思路

1、本技术的目的是提供一种能够降低高频噪音和低频噪音的蒸汽喷射器。

2、本技术提供的一种蒸汽喷射器采用如下的技术方案:

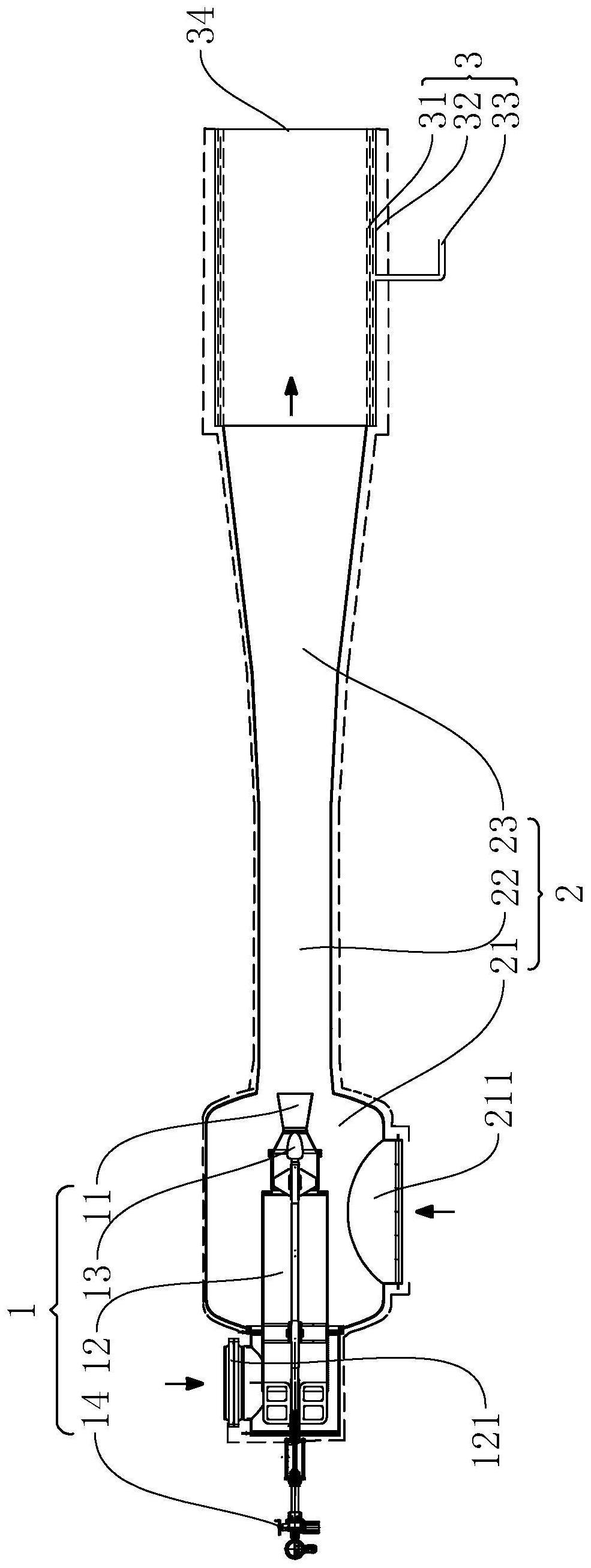

3、一种蒸汽喷射器,包括喷头和喷管,所述喷管的一端与所述喷头通过螺栓可拆卸连接,一种蒸汽喷射器还包括消音装置和降噪装置,所述消音装置和所述降噪装置为多个套筒依次抵接形成的多层结构,所述消音装置用于降低低频噪声,所述降噪装置用于降低高频噪声,所述消音装置与所述喷管固定连接,所述降噪装置分别与所述消音装置和所述喷管可拆卸连接。

4、动力蒸汽初始具有较高的压力,当动力蒸汽从喷头进入后,压力能转化为速度能,以极高的速度进入喷管,其速度能达到800~1000 m/s,动力蒸汽出喷嘴后压力陡然下降,将空气吸入喷管内,过快的速度使喷射器本体产生的小尺寸涡流形成高频噪声,混合蒸汽在运动过程中产生大尺寸涡流形成低频噪声,通过采用上述技术方案,通过设置多层结构的消音装置和降噪装置,其中消音装置能够降低蒸汽喷射器出口大尺寸涡流造成的低频噪音,降噪装置能够降低喷射器本体小尺寸涡流造成的高频噪音,消音装置和降噪装置的组合,有效地降低了蒸汽喷射器工作时产生的噪音,提高了工业生产环境质量。

5、可选的,所述喷头包括喷嘴、喷气管道、喷针和喷针执行器,所述喷气管道的一端上侧开设有动力蒸汽入口,所述喷气管道的另一侧与所述喷嘴固定连接,所述喷针的顶端呈圆锥状,所述喷针穿过喷气管道且所述喷针的顶端位于所述喷气管道与所述喷嘴的连接处,所述喷针执行器与所述喷针连接,所述喷针执行器能够控制喷针沿着喷气管道长度方向移动。

6、通过采用上述技术方案,动力蒸汽从动力蒸汽入口进入到喷头内并沿着喷气管道从喷嘴处喷出,喷针的顶端位于喷气管道与喷嘴的连接处,在喷针执行器的控制下能够沿着喷气管道长度方向移动调节蒸汽的流通面积进而能够控制蒸汽从喷嘴处的喷出量,操作简单,使用方便。

7、可选的,所述喷管包括混合室、压缩室和扩压室,所述压缩室的两端分别与所述混合室和所述扩压室连通,所述混合室的下端开设有乏汽入口,所述混合室的管径大于所述压缩室的管径,所述扩压室的管径沿着远离所述混合室的方向逐渐增大。

8、通过采用上述技术方案,动力蒸汽从喷嘴进入混合室后与空气充分混合后进入到压缩室,因为混合室的管径大于压缩室的管径,混合蒸汽进入到压缩室后的压缩升速,到扩压室后,扩压室逐渐增大的管径使混合蒸汽速度降低,压力进一步上升,最终在排汽口处排出,喷管有效地提升了动力蒸汽与空气充分混合后陡然下降的压力。

9、可选的,所述消音装置包括若干消音板,所述消音板上开设有消音孔,若干所述消音板弯折形成柱状并依次抵接,所述消音孔沿着轴线错位,若干所述消音板的一端均与所述压缩室连通,若干消音板的另一端形成排汽口。

10、通过采用上述技术方案,使消音板的消音孔之间产生一定的偏差,相比较消音孔正对抵接增加了混合蒸汽进入孔洞的行径路程,降低了混合蒸汽的流速,吸音效果有了进一步地提高,有效地降低了混合蒸汽形成的大尺寸涡流产生的低频噪音。

11、可选的,所述消音装置还包括疏水收集层和疏水通道,所述疏水收集层与外层所述消音板抵接,所述疏水收集层内设置有空腔,所述疏水通道与所述疏水收集层连通。

12、消音装置在消音过程中,一部分混合蒸汽会贴着消音装置的内壁沿着消音装置长度方向移动,在移动过程中与消音装置发生热交换而自身转化成液态水,液态水附着在消音装置的内壁上最终在混合蒸汽的带动下进入到下一单元,这样影响了混合蒸汽的质量,液态水附着在消音装置内壁也降低了消音装置消音降噪的效果,通过采用上述技术方案,液态水从消音板的孔洞处进入到疏水收集层最终由疏水通道排出装置外,在提高了蒸汽的质量的同时维持了消音装置的消音效果。

13、可选的,所述降噪装置包括第一高分子隔音材料层和第二高分子隔音材料层,所述第一高分子隔音材料分别套设在所述喷管和所述疏水收集层的外壁上。

14、通过采用上述技术方案,将第一高分子隔音材料层和第二高分子隔音材料层依次套设在喷管和疏水收集层的外壁,第一高分子隔音材料处和第二高分子隔音材料层组合降噪,能够有效的去除装置内小尺寸涡流产生的高频噪声。

15、可选的,所述降噪装置还包括第一硅酸铝层、铅板、第二硅酸铝层、第三硅酸铝层和第四高分子硅酸铝层,所述第一硅酸铝层、所述铅板、所述第二硅酸铝层、所述第一高分子隔音材料层、所述第三硅酸铝层、所述第二高分子隔音材料层和所述第四高分子硅酸铝层依次套设,所述第一硅酸铝层别套设在所述喷管和所述疏水收集层的外壁上。

16、高分子隔音材料能够有效降低噪声,然而高分子隔音材料直接与喷管管壁接触可能会受到热辐射有着火的风险,热辐射本身也会使高分子隔音材料发生老化,降低高分子隔音材料的降噪效果,通过采用上述技术方案,铅板、第一高分子隔音材料层、第二高分子材料层的两侧均抵接有硅酸铝层,硅酸铝导热系数小、吸热阻燃、质量较轻,具有一定的保温性能,在降低第一高分子隔音材料层和第二高分子隔音材料层受到热辐射的影响的同时其自身多孔的结构也能进行一定的吸音降噪,进一步提高了降噪装置的降噪效果。

17、可选的,所述降噪装置还包括彩钢外护板,所述彩钢外护板与所述第四硅酸铝层连接。

18、降噪装置主要由硅酸铝材料和高分子材料组成,其强度较低,在面对锐物撞击时较为脆弱,通过采用上述技术方案,彩钢外护板能够提高降噪装置的整体强度,保护主要承担降噪功能的内部材料,也能够固定内部材料,防止内部结构层在使用过程中脱落对相关工作人员造成伤害,其实用性更强,安全性更高,能够适应更加复杂的工业环境。

19、可选的,所述第二硅酸铝层、所述第三硅酸铝层和所述第四硅酸铝层的厚度均相等,所述第一硅酸铝层的厚度大于所述第二硅酸铝层的厚度。

20、喷管在混合蒸汽运动过程中会与外界发生热交换传递热量,这样容易使混合蒸汽液化成液态水,通过采用上述技术方案,与喷管外壁直接接触的第一硅酸铝层采用更厚的尺寸,有利于降低喷管的导热速率,而第二硅酸铝层、第三硅酸铝层和第四硅酸铝层采用相同的尺寸,方便组装成型。

21、可选的,所述第一硅酸铝层、所述第二硅酸铝层、所述第一高分子隔音材料层、所述第三硅酸铝层、、所述第二高分子隔音材料层和所述第四硅酸铝层采用压缝搭接而成,所述第一硅酸铝层、所述第二硅酸铝层、所述第三硅酸铝层和所述第四硅酸铝层之间错缝搭接。

22、通过采用上述技术方案,每一层由对应的材料板压缝搭接而成,方便成型,且相较于一体成型的板件成本更低,便于后期的维修,压缝搭接相比较对缝搭接产生的缝隙更小,有助于提高降噪装置的降噪和保温性能,而高分子隔音材料层的柔韧性好,易于操作,能够适应不平的表面,每隔一段距离压缝搭接并通过钢带绑扎,使层与层之间更加的贴合,有利于降低层与层之间产生的缝隙,每层之间错缝搭接,有利于降低应力集中,使降噪装置的性能更加稳定。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.本技术中消音装置的消音板错位抵接,增加了混合蒸汽进入孔洞的行径路程,降低了混合蒸汽的流速,通过多块消音板的组合降噪,有效地降低了混合蒸汽形成的大尺寸涡流产生的低频噪音,消音板外抵接的疏水收集层和疏水收集层连通的疏水通道,能够将装置内的液态水排出装置外,有利于提高混合蒸汽的质量。

25、2.本技术中的高分子隔音材料柔韧性好,易于操作,能够适应不平的表面,且第一高分子隔音材料层和第二高分子材料层的两侧均抵接有硅酸铝层,硅酸铝层在降低第一高分子隔音材料层和第二高分子隔音材料层受到热辐射的影响的同时其自身多孔的结构也能进行一定的吸音降噪,进一步提高了降噪装置的降噪效果,各层之间均采用压缝搭接成型,相比较于一体成型的消音降噪装置成本更低,同层间每隔一段距离压缝搭接并通过钢带绑扎,使层与层之间更加的贴合,有利于降低层与层之间产生的缝隙,每层之间错缝搭接,有利于降低应力集中,使降噪装置的性能更加稳定。

- 还没有人留言评论。精彩留言会获得点赞!