一种水电厂油压装置运行在线监测与异常分析方法与流程

本发明属于液压系统运行在线检测与异常分析,具体涉及一种水电厂油压装置运行在线监测与异常分析方法。

背景技术:

1、水电厂油压装置主要用于调速器油压装置控制系统、筒阀油压装置控制系统,由油泵及其加载阀组、压力油罐、回油箱、控制系统及其控制阀组、液压管路组成。油压装置的异常普遍表现为油泵运行时间增长、油泵启动间隔时间缩短,会使油泵老化磨损加快,减少油泵使用寿命,也会导致透平油油温上升,使油质劣化速度加快,严重时影响调速器油压装置控制系统、筒阀油压装置控制系统正常运行,导致运行机组重要系统设备故障甚至非计划停运。

2、现阶段对于水电厂油压装置的监测仅能通过运行人员现场巡检观察方式进行,上位机只有当油泵已经故障时才能报出信号,目前暂无任何油压装置在线检测及趋势预警功能,当故障已经发生时,才能通过查询历史数据,结合现场故障现象分析判断查找故障,并且其中一部分故障发生后,当运行人员到达设备现场,故障现象已消失,很难再次重现。油压装置运行在线检测与异常分析是现阶段需要解决的问题。

技术实现思路

1、本发明的目的是为了解决现有技术的不足,提供一种水电厂油压装置运行在线监测与异常分析方法,该方法利用油压装置油泵启动信号、油泵电机电压、油泵电机电流、油罐压力时间序列数据,快速自动判断油压装置油泵及电机本体运行工况,自动计算油泵运行时长、启动间隔、油罐压力上升斜率偏移量等特征值,为评估油压装置实时运行工况与异常分析提供参考,同时为油压装置优化运行提供依据。该方法操作简单,通用性强,易于推广应用。

2、为实现上述目的,本发明采用的技术方案如下:

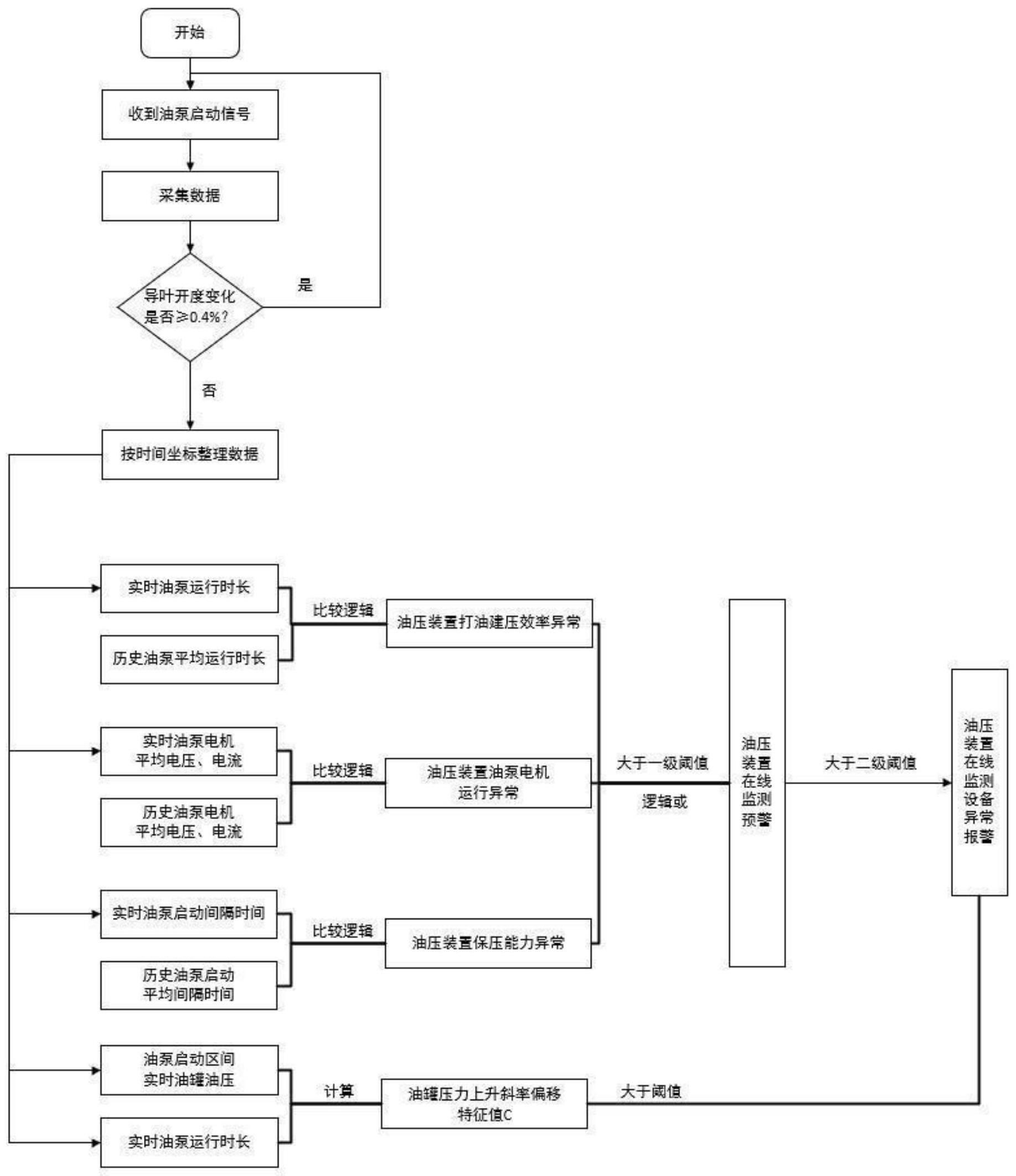

3、一种水电厂油压装置运行在线监测与异常分析方法,包括如下步骤:

4、步骤(1),收到油压装置油泵启动信号时开始采集数据,收到油泵启动信号复归时停止采集数据,期间时间记为油压装置油泵启动区间;

5、步骤(2),在油压装置油泵启动区间,采集包含时间及对应的油压装置的油泵电机电压、油泵电机电流、油罐压力、机组导叶开度;

6、步骤(3),从步骤(2)所采集数据中筛选,排除机组运行工况或负荷变化期间所采数据;

7、步骤(4),将经步骤(3)处理后的油压装置油泵运行时长按照时间均分为10个时间段,记作t1~t10,并从所采集数据中调取对应时刻的油罐压力变化量,记作p1~p10,具体为:

8、

9、p1为t1时间段对应的油罐压力变化量,p2为t2时间段对应的油罐压力变化量,以此类推;t停泵为停泵时刻,即本次油泵启动信号复归时间;t启泵为启泵时刻,即本次油泵启动信号报出时间;

10、步骤(5),分别计算步骤(4)中10段油罐压力上升斜率k:

11、其中,n=1~10;kn为第n段油罐压力上升斜率;tn为第n个均分时间段,pn为第n个时间段对应的油罐压力变化量;

12、步骤(6),对步骤(5)中油罐压力上升斜率k进行比较计算,得到油罐压力上升斜率偏移特征值c:

13、cn=|kn+1-kn|×100%;

14、cn为第n段油罐压力上升斜率偏移特征值;

15、步骤(7),利用油泵运行时长、油泵启泵间隔时间、油泵电机电压、油泵电机电流、油罐压力上升斜率偏移特征值,并根据设置不同的阈值,用于油压装置运行在线监测、趋势预警、异常报警。

16、进一步,优选的是,步骤(1)中,还包括计算油压装置油泵运行时长与油泵启泵间隔时间,具体为:

17、油泵运行时长=本次油泵启动信号复归时间-本次油泵启动信号报出时间;

18、油泵启动间隔时间=本次油泵启泵信号报出时间-上一次油泵启动信号复归时间。

19、进一步,优选的是,步骤(2)中,采集的时间精确到秒。

20、进一步,优选的是,步骤(3)中,机组运行工况变化和负荷变化判断标准均是:

21、油压装置油泵启动区间,导叶开度变化量≥±0.4%开度(导叶开度死区为0.2%,取二倍死区值),则判定为机组运行工况变化或负荷变化。

22、进一步,优选的是,步骤(6)中,根据油罐压力上升斜率偏移特征值进行异常报警的具体方法为:

23、当油罐压力上升斜率偏移特征值中的最大值≥0.6%,则进行异常报警,反之则不进行报警。

24、进一步,优选的是,步骤(7)中,还包括各趋势预警、异常报警判断标准,采用一级阈值对油压装置进行趋势预警,采用二级阈值对油压装置进行异常报警:

25、其中,采用一级阈值对油压装置进行趋势预警,具体为:

26、①当前油泵运行时长-历史油泵平均运行时长≥历史油泵平均运行时长×10%,则判定为油压装置打油建压效率异常趋势预警;

27、②当前油泵启泵间隔时间-历史油泵平均启泵间隔时间≤历史油泵平均启泵间隔时间×10%,则判定为油压装置保压能力异常趋势预警;

28、③|当前油泵电机电压-历史油泵电机平均电压|≥历史油泵电机平均电压×10%或|当前油泵电机电流-历史油泵电机平均电流|≥历史油泵电机平均电流压×10%,则判定为油压装置油泵电机异常趋势预警;

29、油压装置异常趋势预警时,运行人员应加强油压装置系统运行监视,并择机处理。

30、采用二级阈值对油压装置进行异常报警,具体为:

31、①当前油泵运行时长-历史油泵平均运行时长≥历史油泵平均运行时长×20%,则判定为油压装置打油建压效率异常报警;

32、②当前油泵启泵间隔时间-历史油泵平均启泵间隔时间≤历史油泵平均启泵间隔时间×20%,则判定为油压装置保压能力异常报警;

33、③|当前油泵电机电压-历史油泵电机平均电压|≥历史油泵电机平均电压×20%或|当前油泵电机电流-历史油泵电机平均电流|≥历史油泵电机平均电流压×20%,则判定为油压装置油泵电机异常报警;

34、油压装置异常报警时,应立即申请转移机组负荷,停机检查油压装置系统并消除缺陷。

35、本发明与现有技术相比,其有益效果为:

36、目前,业内评估油压装置健康状况,主要通过运行人员巡检时观察设备,或者现场听有无异常声响,未将趋势预警纳入日常运行在线监测中,当故障发生后,很难再现故障现象,为消缺人员故障分析判断带来较大影响,延误处理时机。但研究表明,大部分油压装置故障都有提前趋势可查。本方法计算出的油泵运行时长,可用来评估油压装置打油建压效率;计算出的油泵电机电压、电流特征值,可用来评估油泵电机运行情况;油计算出的泵启动间隔时间,可用来评估油压装置保压能力;计算出的油罐压力上升斜率偏移特征值,可用来评估油压装置整体运行情况。

37、本发明可代替运行人员大量数据调取及分析工作,节省大量时间,减少人员因测点、数据调取不全或分析盲区导致未及时发现设备隐患或隐蔽缺陷,使设备带病运行甚至设备损坏、机组非计划停运。

38、通过日常在线监测及趋势预警,可及时发现设备异常情况,为消缺工作带来极大便利,避免事故的发生,即使设备突发异常或故障,也可以为现场人员分析判断提供可靠技术支持,即指明故障分析方向又节省时间,本发明具有很好的实际意义和推广价值。

- 还没有人留言评论。精彩留言会获得点赞!