一种水声装备用液压泵筛选试验方法与流程

本发明涉及液压泵的测试,主要是一种水声装备用液压泵筛选试验方法。

背景技术:

1、液压泵是液压传动系统中一种重要的能量转换元件,主要包括柱塞泵和螺杆泵。

2、轴向柱塞泵是液压传动系统中一种重要的能量转换元件,具有参数高、效率高、寿命长、变量方便、功率密度大等优点。柱塞泵主要用于泵站的主油路和控制油路,能够为液压系统提供高压油和控制油,是液压系统工作的关键器件。

3、

4、根据“液压轴向柱塞泵”(jb/t7043-2006)试验标准,轴向柱塞泵在定型后需进行“型式试验”,并在后续生产中进行“出厂试验”,但国产轴向柱塞泵的性能一致性不足,只进行出厂试验不足以剔除由于材料缺陷或工艺失控造成的存在早期缺陷或故障的残次品。

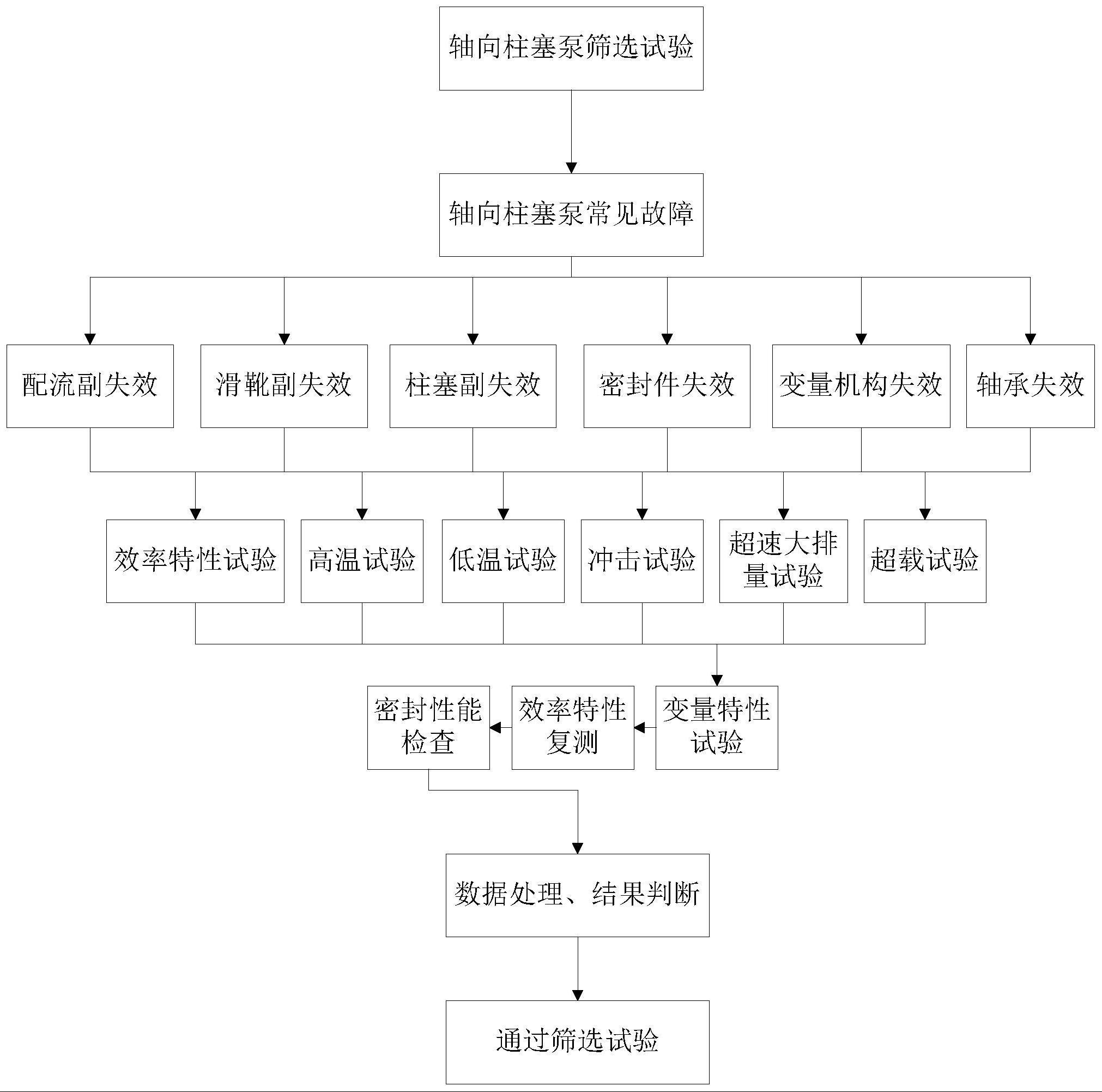

5、筛选试验的思路:任何一台轴向柱塞泵都有薄弱环节,常见故障发生在配流副、滑靴副、柱塞副、密封件、变量机构和轴承处,针对这些薄弱环节,在常规试验的基础上进行强度低于型式试验的筛选试验就能在较短时间内剔除由生产过程造成的缺陷产品或不合格品,并且不对轴向柱塞泵造成损害,影响后续使用。基于这一思路,通过故障模式影响与危害度分析,找出轴向柱塞泵最薄弱环节并相应设计试验便可以达到预期筛选效果。

6、螺杆泵作为一种容积式泵,广泛应用于农业、石油、化工、冶金、船舶等行业。随着生产发展的需要,螺杆泵的品种越来越多。在使用过程中,会出现泵效偏低、振动噪声大、泵失效等各种问题,对于重要主机设备,在螺杆泵交付使用前,需对其进行严格的筛选检验,目的是剔除由生产过程造成的缺陷产品或不合格品,以此提高在实际使用过程中其可靠性,保证系统顺利运行。

7、现有螺杆泵测试标准中,规定了螺杆泵出厂性能测试的试验方法,如国标gb/t11705-2009《船用电动三螺杆泵试验方法》、行业标准jb/t 8091-2014《螺杆泵试验方法》等。螺杆泵出厂性能测试主要包括容积效率、最高压力等科目,对于重要主机设备而言,无法有针对性的进行螺杆泵使用前的性能校核和功能匹配。因此需要结合重要主机设备使用环境和使用工况特点,开展螺杆泵筛选试验,筛选出缺陷品和不合格品,确保螺杆泵在重要主机设备中可用。

8、目前暂无通用的螺杆泵筛选试验标准方法,如何科学有效地结合主机设备使用环境特点进行螺杆泵装机前的筛选试验,提出缺陷产品和不合格产品,对提升重要主机设备实际使用过程中可靠性,保证系统顺利运行重要作用。因此现需结合螺杆泵使用环境设计一种声纳装备用螺杆泵筛选试验方法,包括筛选试验的具体科目、测试方法和检验方法。通过开展螺杆泵装机使用前的筛选检验,建立重要主机设备螺杆泵准入准则,筛选出符合要求的螺杆泵产品。

技术实现思路

1、本发明的目的在于克服现有技术存在的不足,而提供一种水声装备用液压泵筛选试验方法。

2、本发明的目的是通过如下技术方案来完成的。一种水声装备用液压泵筛选试验方法,首先分析液压泵常见的故障,然后基于上述常见故障,针对性地提出筛选试验方法,开展相对应的试验;在完成上述所有试验后,进行性能测试试验;最后进行数据处理及试验结果判断。

3、当所述液压泵为轴向柱塞泵时,具体包括步骤如下:

4、首先分析轴向柱塞泵常见的故障,主要包括:配油盘挂铜、烧伤、双金属缸体烧结层开裂、脱落;斜盘挂铜烧伤、滑靴松靴、脱靴、偏磨或严重磨损、回程盘严重磨损、打坏回程盘等;柱塞咬缸体孔;密封失效;变量机构零件折断、花键损坏等;滑动轴承烧伤,滚动轴承损坏(滚动件出现麻点)。针对轴向柱塞泵的失效故障,开展的试验包括效率特性试验、高温试验、低温试验、冲击试验、超速大排量试验、超载试验,并在试验后进行变量特性试验、效率特性复测、密封性能检查。

5、其中,效率特性试验和后续效率特性复测是以轴向柱塞泵的容积效率和总效率两个重要指标作为考核判据,对比筛选试验前后轴向柱塞泵的性能变化,剔除缺陷产品或不合格品;高温试验是考核密封件性能以及考核低油液粘度条件下各运动摩擦副材料质量和工艺性的试验科目;低温试验是考核密封件性能和高油液粘度下各运动摩擦副配合精度的试验科目;冲击试验是通过高低压的切换冲击,加速各运动摩擦副的磨损,通过冲击试验可暴露生产过程中的材料和工艺问题;超速大排量试验是为例检验被试泵经历系列筛选试验后的高速性能,并对被试泵柱塞副工况进行初步的加严,为了进一步筛选被试泵柱塞副的抗磨损能力,在轴向柱塞泵的额定工况下继续试验考核;超载试验是对各运动摩擦副摩擦、密封件和变量机构可靠性的全面试验。在完成上述试验后进行变量特性试验、效率特性复测、密封性能检查,检查轴向柱塞泵的性能变化。

6、其中,效率特性试验的试验方法如下:

7、试验步骤为:a)在最大排量、额定转速下,使被试泵的出口压力逐渐增加至额定压力的25%,待测试状态稳定后,测量与效率有关的数据;

8、b)按上述方法,使被试泵的出口压力为额定压力,转速为额定转速时,分别测量环境温度为20℃~35℃和50℃~60℃时被测泵的输出流量;

9、c)使被试泵在空载状态下,转速为额定转速时,分别测量环境温度为20℃~35℃和50℃~60℃时被测泵的输出流量;

10、d)计算容积效率和总效率。

11、高温试验的试验方法如下:使被试泵在额定转速及额定压力下,环境温度为50±5℃,油液粘度不低于被试泵所允许的最低粘度条件,连续运转lh以上。

12、低温试验的试验方法如下:对于轴向柱塞泵的低温(-25℃-0℃)启动要求,拟进行泵低温性能试验来进行筛选。为了模拟实际工况,满足此轴向柱塞泵在低温环境下的工作需要,将整个试验台装入到低温箱中,对低温柱塞泵低温性能进行试验验证和研究。

13、a)使被试泵在空载,额定转速,零排量下,环境温度为-25℃,选用l-hv型低温抗磨液压油,起动被试泵至少五次;

14、b)使被试泵在空载,额定转速,0.5倍最大排量下,环境温度为-25℃,选用l-hv型低温抗磨液压油,起动被试泵至少五次。

15、冲击试验的试验方法如下:使被试泵在额定转速下,进行高压35mpa、低压10mpa,方波频率为0.1hz的冲击500次。试验过程中,温度控制在25℃~40℃。

16、超速大排量试验的试验方法如下:

17、a)使被试泵在最高转速、空载下连续运转15min以上。试验时环境温度为25℃~40℃;第一步试验的目的是为了检验被试泵经历系列筛选试验后的高速性能,并且对被试泵柱塞副工况进行初步的加严,若未出现异常发热和噪声,则进行下一步试验。

18、b)为了进一步筛选被试泵柱塞副的抗磨损能力,在本步试验中转速恢复到额定转速,具体试验试验方案为:在额定转速、最大排量、压力35mpa下连续运转15min以上,试验过程中,环境温度控制在25℃~40℃。

19、超载试验的试验方法如下:在额定转速、峰值压力的工况下,连续运转1min以上,环境温度控制在25℃~40℃。检查有无异常现象出现。

20、变量特性试验的试验方法如下:

21、a)最低压力转换点的测定:调节变量机构使被试泵处于最低压力转换状态测量被试泵出口压力;

22、b)最高压力转换点的测定:调节变量机构使被试泵处于最高压力转换状态测量泵出口压力;

23、c)恒功率特性的测定:根据设计要求调节变量机构,测量压力、流量相对应的数据,绘制恒功率特性曲线(压力—流量特性曲线)。

24、完成上述试验后,再次进行效率特性复测,复测方法如下:

25、a)在最大排量、额定转速下,使被试泵的出口压力逐渐增加至额定压力的25%,待测试状态稳定后,测量与效率有关的数据;

26、b)按上述方法,使被试泵的出口压力为额定压力,转速为额定转速时,分别测量被测泵进口油温为20℃~35℃和50℃~60℃时的输出流量;

27、c)使被试泵在空载状态下,转速为额定转速时,分别测量被测泵进口油温为20℃~35℃和50℃~60℃时的输出流量;

28、d)计算容积效率和总效率。

29、密封性能检查的试验方法如下:将被试泵擦干净,如有个别部位不能一次擦干净,运转后产生“假”渗漏现象,允许再次擦干净。待泵停止运转后,将干净吸水纸压贴于静密封部位,然后取下,检查吸水纸上是否出现油滴,纸上如有油迹即为渗漏,如未出现油迹则密封性正常。

30、利用试验数据和下列公式,计算出轴向柱塞泵的相关性能指标。

31、容积效率:

32、

33、总效率:

34、

35、机械效率:

36、

37、输出液压功率:

38、

39、输入机械功率:

40、

41、式中:

42、qv2,i——空载压力时的输出流量,l/min;

43、qv2,e——试验压力时的输出流量,l/min;

44、qv1,e——试验压力时的输入流量,l/min;

45、ne——试验压力时的转速,r/min;

46、ni——空载压力时的转速,r/min;

47、v2,e——试验压力时的排量,ml/r;

48、v2,i——空载压力时的空载排量,ml/r;

49、p2,e——输出试验压力,kpa;

50、p1,e——输入压力,大于大气压为正,小于大气压为负,kpa;

51、t1——输入转矩,n·m。

52、进一步地,在完成上述试验后,排除进行一系列试验后性能变化较大以及试验过程中有异常振动和噪声的轴向柱塞泵。被试泵的合格判据定为:(1)被试泵容积效率和总效率相比于首测变化范围不超过±1.5%;(2)试验过程中无异常振动和噪声;如果试验样本不满足这上述二条判据中的任意一条,即被认为在筛选试验中淘汰。

53、当所述液压泵为螺杆泵时,具体包括步骤如下:

54、首先分析螺杆泵常见的故障,主要包括:泵输出流量不足、泵压力建立能力不足、泵有异常振动或噪声、泵不能正常启动、容积效率下降、泵压力异常波动、工作介质外泄、泵体温度过高等,主要体现在泵密封性、发热特性、输出流量能力上;因此需开展试验前性能测试试验、高速试验、满载试验、工况试验、高温试验、低温试验,试验中密封性检查和泵体温度检查,试验后性能测试试验。

55、其中,试验前性能测试试验和试验后性能测试试验是以螺杆泵的容积效率和额定输出流量两个重要指标作为考核判据,对比筛选试验前后螺杆泵的性能变化,剔除缺陷产品或不合格品;高速试验和满载试验是对被试泵摩擦副工况进行初步的加严,进一步筛选被试泵摩擦副的抗磨损能力;工况试验是对被试泵实现使用功能作用的考核;高温试验是考核密封件性能以及考核低油液粘度条件下各运动摩擦副材料质量和工艺性的试验科目;低温试验是考核密封件性能和高油液粘度下各运动摩擦副配合精度的试验科目;在上述试验中进行密封性能检查和泵体温度检查,是为了检查螺杆泵密封特性和摩擦副发热特性。在完成上述试验后进行性能测试试验,是为了检验螺杆泵经过筛选考核后螺杆泵效率和输出流量能力变化情况,具体步骤如下:

56、a、试验前性能测试试验,目的是检查在螺杆泵基本的输出流量能力是否满足要求,并与筛选试验后数据进行对比,包括容积效率特性试验及额定流量特性试验,具体试验步骤如下:安装被试螺杆泵;启动试验台加载;油液温度控制在实际使用油液温度范围内,按20℃阶梯开展试验;调节被试螺杆泵输入轴转速,逐步增加至额定转速,即1450rpm;转速稳定后,阶梯式提升被试螺杆泵出口压力至额定压力,每个压力阶梯稳定运行2分钟,采集被试螺杆泵各阶梯压力下的入口流量、出口流量,参照《jb/t 8091-1998螺杆泵试验方法计算额定压力下额定输出流量、容积效率是否满足要求;在另一个温度阶梯范围重复试验。

57、b、高速试验,目的是为了检验螺杆泵在高转速运行后,螺杆泵性能是否仍能满足要求,具体试验步骤如下:安装被试螺杆泵;启动试验台加载;油液温度控制在实际使用油液温度范围内;保持螺杆泵进口压力≤0.2mpa;调节被试螺杆泵输入轴转速,逐步增加至额定转速的115%;转速稳定后,逐渐提升被试螺杆泵出口压力至额定压力;状态稳定化,连续运行2小时。

58、c、满载试验,目的是为了检验螺杆泵短时间满载运行性能退化情况,具体试验步骤如下:安装被试螺杆泵;启动试验台加载;油液温度控制在实际使用油液温度范围内;调节被试螺杆泵输入轴转速,逐步增加至额定转速;转速稳定后,阶梯式提升被试螺杆泵出口压力至最高工作压力,每个压力阶梯稳定运行2分钟,循环15次。

59、d、工况试验,目的是为了检验螺杆泵在实际使用载荷谱下运行正常,螺杆泵各项技术指标满足要求,具体试验步骤如下:安装被试螺杆泵;启动试验台加载;油液温度控制在实际使用油液温度范围内;调节被试螺杆泵输入轴转速,逐步增加至额定转速;转速稳定后,阶梯式提升被试螺杆泵出口压力至额定压力,每个压力阶梯稳定运行10分钟(参照《jb/t8091-1998螺杆泵试验方法》中运转试验压力点最短时间),循环5次。

60、e、高温试验,目的是为了检验螺杆泵在高温环境下运行正常,使被试泵在额定转速及额定压力下,环境温度为50±5℃(设备要求温度上限),油液粘度不低于被试泵所允许的最低粘度条件,按工况试验载荷运行。

61、f、低温试验,目的是为了检验螺杆泵在低温环境下启动特征,环境温度为-25℃-0℃(设备要求的可启动温度),油液粘度不低于被试泵所允许的最低粘度条件,螺杆泵能正常启动。

62、g、密封性能检查,目的是检查全试验运行期间的螺杆泵渗漏油情况,具体试验步骤如下:开展高速试验、满载试验、工况试验前,将被试泵用吸油棉擦拭干净,如有个别部位不能一次擦干净,运转后产生“假”渗漏现象,允许再次擦干净;试验过程中在被试螺杆泵下方铺垫吸油棉;高速试验、满载试验、工况试验结束后,观察下方铺垫吸油棉油渍情况,用干净吸油棉擦拭泵体观察吸油棉油渍情况,不运出出现明细油迹。

63、h、泵体温度检查,目的是检查全试验运行期间的螺杆泵摩擦副发热情况,应定期利用红外测温仪测量泵体温度,要求泵体温度不能短时间内快速升高,全过程温度不超过90℃。

64、i、试验后性能测试试验,目的是检查在筛选试验后螺杆泵输出流量能力是否满足要求,包括容积效率特性试验及额定流量特性试验,具体试验步骤同试验前性能测试试验。

65、与现有技术相比,本发明的有益效果如下:

66、1、本发明依据轴向柱塞泵的常见故障,针对每个故障科学合理的提出了试验判定方法和判定判据,首次设计并提出了一种水声装备用轴向柱塞泵的筛选试验方法。

67、2、轴向柱塞泵筛选试验方法能够进行柱塞泵生产装配早期问题的初步筛查,有利于把握产品性能一致性、稳定性,并可为柱塞泵类其它产品借鉴。

68、3、本发明所述的螺杆泵筛选试验方法,结合螺杆泵的使用环境,增加了高速试验、满载试验及工况试验,旨在装机前通过非破坏性短时性能试验和极端工况试验,剔除缺陷产品和不合格产品,筛选出满足重要主机设备使用需求的合格产品,建立螺杆泵装机准入方法,降低螺杆泵全寿命周期使用风险。

- 还没有人留言评论。精彩留言会获得点赞!