一种直线往复运动式液压缸的缓冲装置

本发明涉及液压传动系统中的执行元件液压缸,具体是一种用于直线往复运动式液压缸的液压流通面积可变的液压缓冲装置。

背景技术:

1、在液压系统中使用液压缸作为执行元件驱动具有一定质量的机构,当液压缸运动件(液压活塞或液压柱塞)运动至行程终点时具有较大动能,如未作减速处理,液压缸运动件与缸盖将发生机械碰撞,产生冲击、噪声,有破坏性。为缓和及防止这种危害发生,因此需要在液压回路中设置缓冲装置或在缸体内设缓冲装置。

2、传统的液压缓冲装置采用在液压缸运动终点位置安装单向阻尼孔的方法。这种方法存在一定弊端,因为阻尼作用在直线往复运动式液压缸反向运动过程中一直存在,不能改变阻尼作用的时间长短,因此当阻尼作用较强时,活塞或柱塞整个运动过程缓慢,不仅会导致油液温度升高还会导致液压缸停止存在滞后;当阻尼较弱时,活塞或柱塞快速运动,产生冲击,因此液压缸停止滞后和液压缸冲击相互矛盾,采用此类办法存在能耗较高、液压缸停止滞后或液压缸冲击等问题。

3、中国实用新型专利cn217950485u公开的一种带有落座缓冲结构的执行器及液压全可变气门机构,该机构利用单向阀、活塞顶段的缓冲锥面与活塞套上的侧壁油孔配合控制气门运动末段的速度可以减少气门对发动机的冲击。但该机构存在一些弊端:该机构单向阀通过油液驱动可移动钢球而控制启闭,该机构单向阀中的钢球距离单向阀油道较近使钢球与单向阀油道形成的倒锥形面积小于单向阀油道的面积从而形成节流。在发动机气门落座过程中,钢球会被吸附至单向阀油道处,使单向阀在发动机气门落座全过程中均处于关闭状态,活塞腔内的油液只能通过侧壁油孔流出,这时气门会受到一定的阻尼作用,而在气门运动末端由于侧壁油孔被遮挡会再度受到阻尼作用,这就会导致气门在运动速度较慢时出现落座延迟的问题,同时由于节流一直存在会导致油液温度升高;在发动机气门开启过程中,该机构油液通过单向阀油道流入活塞腔时也会受到节流作用导致气门开启速度降低,油液温度升高等问题;除此之外,该机构仅适用于气门活塞进行上下往复运动且单向阀位于气门活塞上部的情况,适用面较窄。

技术实现思路

1、本发明针对直线往复运动式液压缸的缓冲装置现存的技术问题,提供一种流通面积可变的液压缓冲装置,以减少液压缸运动件在运动末端所受的冲击并使液压缸运动件能及时到达终点位置。其主要特点是该缓冲装置的单向阀的最小流通面积受液压缸运动件的控制,使单向阀的启闭时刻能根据液压缸运动件的移动速度和流体的流速改变,且结构简单,可以满足液压缸运动件在多变工况下的缓冲需求,避免液压缸停止滞后和液压缸冲击相互矛盾的问题。

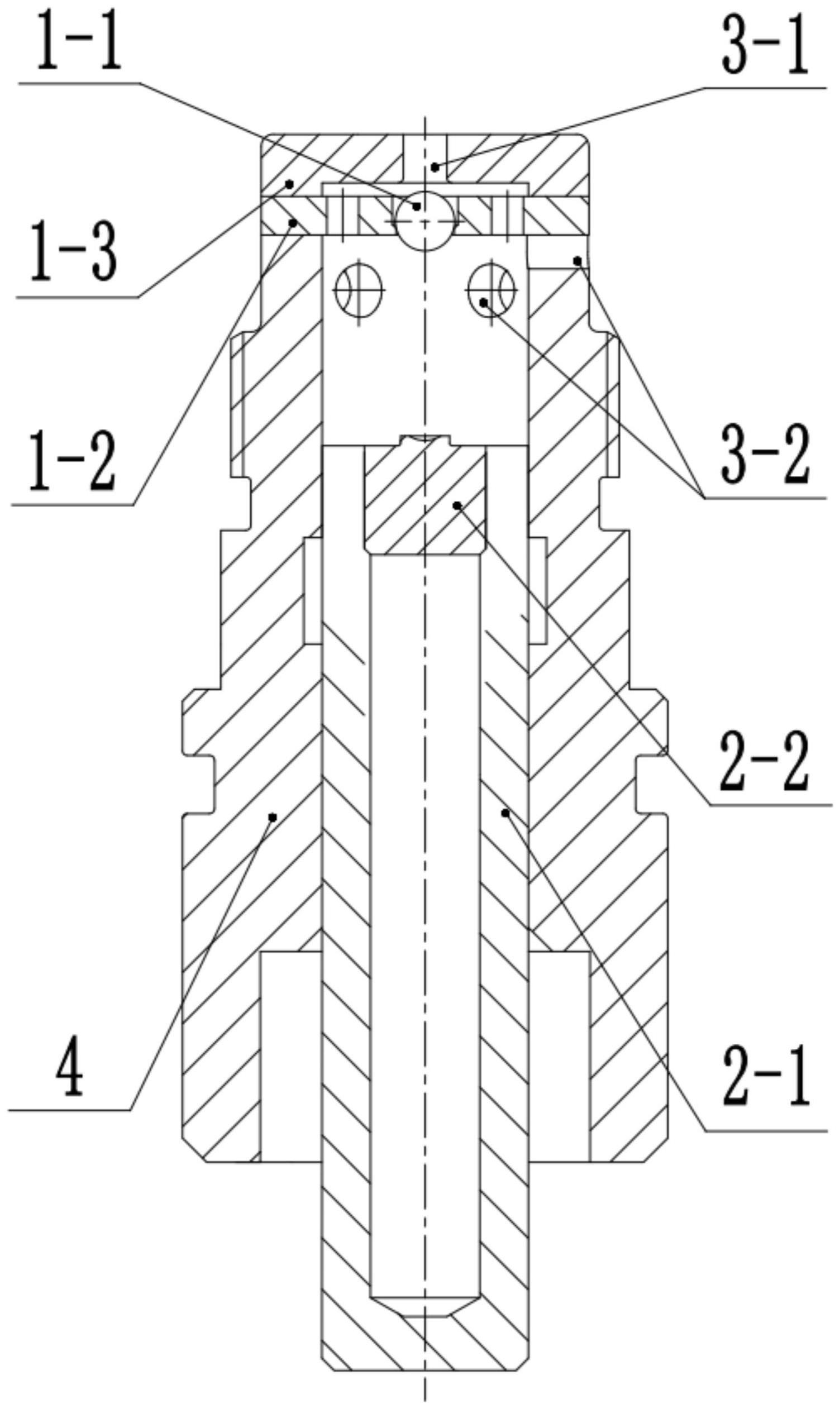

2、本发明公开了一种直线往复运动式液压缸的缓冲装置,包括单向阀组件、液压缸运动件、缸套以及液压腔;其中:

3、单向阀组件,包括单向阀座、单向阀盖和自由活动密封体,单向阀座上设有单向阀液压流体通道,当自由活动密封体位于单向阀座上时,自由活动密封体和单向阀座形成密封,此时单向阀关闭;当自由活动密封体位于单向阀盖上时,自由活动密封体和单向阀座之间形成倒锥形最小流通面积;该倒锥形最小流通面积大于单向阀液压流体通道的面积;

4、缸套,对液压缸运动件实现支撑和导向作用,缸套一端与单向阀盖相连;

5、液压缸运动件,液压缸运动件在缸套两端内做往复直线运动,在运动到接近单向阀组件时会推动自由活动密封体向单向阀座方向运动;

6、液压腔,液压腔主要由缸套、液压缸运动件端面和单向阀盖构成,液压腔设有旁通通道;在单向阀开启时,液压腔内流体介质通过旁通通道和单向阀液压流体通道与外界进行交换;在单向阀关闭时,液压腔内部的流体介质仅通过旁通通道流出。

7、当液压缸运动件在缸套内运动到接近单向阀组件时,推动自由活动密封体向单向阀座方向运动,使单向阀座和自由活动密封体之间形成的倒锥形最小流通面积小于单向阀液压流体通道面积。在这种情况下,当液压缸运动件运动较快时,单向阀座和自由活动密封体之间形成的倒锥形最小流通面积处流体流速较高,自由活动密封体被吸附至单向阀座,单向阀快速关闭;当液压缸运动件运动较慢时,流体流速较慢,自由活动密封体未能被吸附至单向阀座,此时单向阀仍处于开启状态。

8、进一步的,所述的倒锥形最小流通面积该倒锥形最小流通通道的面积s1大于单向阀液压流体通道的面积s2=πr2;其中,l为自由活动密封体道单向阀座的距离;r为单向阀液压流体通道半径;r为自由活动密封体的半径。

9、进一步的,所述液压缸运动件靠近单向阀组件一侧端部的中心设有凹坑结构,所述的凹坑结构形状与自由活动密封体表面形状匹配;在液压缸运动件运动到接近单向阀组件时会推动自由活动密封体运动。

10、进一步的,所述液压缸运动件靠近单向阀组件一侧端部的中心凹坑设置在具有一定高度的凸起上。

11、进一步的,所述单向阀组件中自由活动密封体可以是球体、圆锥体等回转体。

12、进一步的,在单向阀盖中心位置设置有与自由活动密封体匹配的沉头通孔,该通孔的直径小于自由活动密封体直径,沉孔直径大于自由活动密封体的直径。

13、进一步的,所述旁通通道可以是一条或者多条,旁通通道的流通面积可以是固定或可变的。

14、进一步的,所述可变节流通道是由设置在缸套上的形状为u型的旁通通道实现,缸套侧面u型槽随着液压缸运动件的运动而逐渐被遮盖或逐渐打开。

15、进一步的,所述液压缸运动件内部为空心结构。

16、进一步的,所述单向阀组件中,在自由活动密封体和单向阀座之间加设弹簧。

17、本发明的一种用于直线往复运动式液压缸的缓冲装置工作原理如下:

18、该缓冲装置的单向阀采用自由活动密封体作为其控制元件,自由活动密封体能够在单向阀座和单向阀盖之间移动。当自由活动密封体与单向阀座接触形成密封时,单向阀关闭,否则处于开启状态;

19、当液压缸运动件向单向阀组件运动至接近单向阀组件处时,推动自由活动密封体向单向阀座方向运动,使单向阀座和自由活动密封体之间形成的倒锥形最小流通面积减小,至该倒锥形最小流通面积小于单向阀液压流体通道面积,将形成节流。在这种情况下,若液压缸运动件运动较快,单向阀座和自由活动密封体之间形成的倒锥形最小流通面积处流体流速较高,根据伯努利原理公式:(即压力能+动能+重力势能=常数)可知,单向阀座和自由活动密封体之间形成的倒锥形最小流通面积处的流体动能增大,压力能减小,其产生的压差会克服自由活动密封体的重力或弹簧力将其吸附至单向阀座,使单向阀快速关闭。此时,液压腔内的流体介质只能通过旁通通道流出,液压腔内部流体流出速度显著降低,因此液压缸运动件速度迅速降低,避免了与端部的冲击,最终实现软着陆。若液压缸运动件运动较慢,单向阀座和自由活动密封体之间形成的倒锥形最小流通面积处流体流速较低,根据伯努利原理可知,单向阀座和自由活动密封体之间形成的倒锥形最小流通面积处产生的压差不足以克服自由活动密封体的重力或弹簧力,所以单向阀仍处于开启状态。此时液压腔内的流体介质通过单向阀液压流体通道和旁通通道流出,由于流体流通面积较大,不会产生流体的节流作用,从而避免了缓冲装置缓冲过度的情况。并且由于此时液压缸运动件运动速度较慢,即便该缓冲装置未形成节流也仍然可以保持平稳的软着陆。

20、该缓冲装置的具体工作原理根据其所处位置不同有所区别:

21、情况1:若液压缸运动件进行上下往复运动且单向阀组件位于液压缸运动件上部,自由活动密封体受重力作用与单向阀盖接触,单向阀为常开状态。若液压缸运动件运动较快,当液压缸运动件向上运动到接近单向阀组件时,推动自由活动密封体向单向阀座方向运动,使单向阀座和自由活动密封体之间形成的倒锥形最小流通面积小于单向阀液压流体通道面积,而形成节流。根据伯努利原理可知,单向阀座和自由活动密封体之间形成的倒锥形最小流通面积处的流体动能增大,压力能减小,其产生的压差会克服自由活动密封体的重力将其吸附至单向阀座,使单向阀关闭。此时,液压腔内的流体介质只能通过旁通通道流出,液压腔内部流体流出速度显著降低,因此液压缸运动件速度迅速降低,最终实现软着陆;若液压缸运动件运动较慢,单向阀座和自由活动密封体之间形成的倒锥形最小流通面积处流体流速较低时,根据伯努利原理可知,单向阀座和自由活动密封体之间形成的倒锥形最小流通面积处产生的压差不足以克服自由活动密封体的重力,所以单向阀仍处于开启状态。此时液压腔内的流体介质通过单向阀液压流体通道和旁通通道流出,由于流体流通面积较大,不会产生流体的节流作用,从而避免缓冲装置缓冲过度。并且由于此时液压缸运动件运动速度较慢,即便该缓冲装置未形成节流也仍然可以保持平稳的软着陆。

22、情况2:若液压缸运动件进行水平往复运动或斜向往复运动,自由活动密封体仅受重力作用无法保持单向阀为常开状态时,在所述单向阀组件中,在自由活动密封体和单向阀座之间加设弹簧。在这种情况下,自由活动密封体受弹簧力与单向阀盖接触,单向阀处于常开状态。当液压缸运动件运动较快,单向阀座和自由活动密封体之间形成的倒锥形最小流通面积处形成节流时,根据伯努利原理可知,单向阀座和自由活动密封体之间形成的倒锥形最小流通面积处的流体动能增大,压力能减小,其产生的压差会克服自由活动密封体的弹簧力将其吸附至单向阀座,使单向阀关闭。此时,液压腔内的流体介质只能通过旁通通道流出,液压腔内部流体流出速度显著降低,因此液压缸运动件速度迅速降低,最终实现软着陆;当液压缸运动件运动较慢,单向阀座和自由活动密封体之间形成的倒锥形最小流通面积处流体流速较低时,根据伯努利原理可知,单向阀座和自由活动密封体之间形成的倒锥形最小流通面积处产生的压差不足以克服自由活动密封体的弹簧力,所以单向阀仍处于开启状态。此时液压腔内的流体介质通过单向阀液压流体通道和旁通通道流出,由于流体流通面积较大,不会产生流体的节流作用,从而避免缓冲装置缓冲过度。并且由于此时液压缸运动件运动速度较慢,即便该缓冲装置未形成节流也仍然可以保持平稳的软着陆。

23、与现有技术相比,本发明的有益效果是:

24、(1)本发明通过在单向阀组件中设有可以灵活移动的自由活动密封体来控制其启闭状态;仅当液压缸运动件运动到接近末端单向阀组件位置时自由活动密封体受液压缸运动件和液压油的共同作用与单向阀座接触形成密封,此时单向阀关闭,形成节流;其余时刻液压缸均保持最大流通面积。因此,本发明保证了流体介质在液压缸运动件运动过程中均具有合理流通面积,降低了能耗,并且在液压缸运动件回落过程末端产生较理想的节流作用使液压缸运动件平稳软着陆。

25、(2)本发明中的单向阀开启和关闭时刻由自由活动密封体运动速度以及流体的流速决定。当液压缸移动速度越快,流体的流速和自由活动密封体的初速度越大,因此自由活动密封体越快与单向阀座配合形成密封,单向阀越早关闭;当液压缸移动速度较慢,流体的流速和自由活动密封体的初速度较小,因此自由活动密封体越晚与单向阀座配合形成密封,单向阀越晚关闭或不关闭。所以,本发明可以实现缓冲开启时刻及缓冲时长的自适应调节,不仅降低了能耗而且避免了现有液压缸缓冲机构液压缸停止滞后和液压缸运动件冲击之间相互矛盾的问题。

26、(3)本发明在液压缸运动件的单向阀组件一侧的中心处加设了凸台,在凸台的中心处设有凹坑结构,凸台结构使液压缸运动件可以更早与自由活动密封体接触,从而使装置能够更早开始节流。凹坑结构则增大了液压缸运动件与自由活动密封体的接触面积,使液压缸运动件端部与自由活动密封体接触更平稳。除此之外,液压缸运动件内部为空心结构以降低其质量,提高频响特性。

27、(4)本发明通过在自由活动密封体和单向阀座之间加设弹簧可以实现液压缸运动方向与地面非垂直布置的情况下的正常使用,适用场景较广。

28、(5)本发明通过将旁通通道设计成可变面积通道,随着液压缸运动件向单向阀座运动过程中离单向阀组件距离越近,旁通通道的流通面积逐渐减小,节流作用也越来越强;由旁通通道产生的递增节流作用使液压缸运动件速度得到大幅度降低,最终实现更平稳的软着陆。

- 还没有人留言评论。精彩留言会获得点赞!