本发明属于空压机,具体涉及一种车用内循环节能型空压机。

背景技术:

1、车用空压机是向整车制动系统及后处理系统提供压缩空气的部件,空压机在汽车、工程机械、重型客(货)汽车和大中型拖拉机有着广泛的应用。目前市面上的空压机多采用活塞往复式结构,活塞往复运动使压缩空气进入气缸盖的排气腔,通过与空压机排气口相连接的管路进入汽车储气罐,当储气罐系统的压力达到设定压力时,储气罐卸荷阀打开,空压机泵出的气体通过卸荷阀排向大气。此时空压机仍连续工作,不断克服系统压力向汽车储气罐提供压缩空气,并不断地由卸荷阀排出,直至下次刹车制动等造成储气罐压力下降,卸荷阀关闭,空压机恢复向储气罐提供压缩空气,达到系统要求压力为止。

2、介于汽车刹车安全考虑,要求空压机短时间内将储气罐达到设定压力。因此车用空压机有效负载时间较小,根据路况不同,正常工作负载率25~40%,车用空压机大部分负载为无效负载,过高负载会降低空压机使用寿命,排气温度高、窜油量增加,同时会消耗发动机功率,汽车功率得不到充分发挥。

3、现有技术在解决车用空压机无效负载时,即降低发动机功率消耗的方法是采用离合式空压机,一是手动离合,二是电磁和液压离合,然而二者均需要设计体积较大、组织复杂的离合结构。虽然实现了空压机与发动机传动分离,降低了空压机无效负载,但是能耗高、成本高。因此急需设计一款能效比高、节能型的新型车用空压机。

技术实现思路

1、本发明的目的在于提供一种车用内循环节能型空压机,解决了如何使得车用空压机能效比高且节能的技术问题,降低了空压机的无效负载,具备自动调节功能,降低了发动机功率的消耗,结构工艺简单。

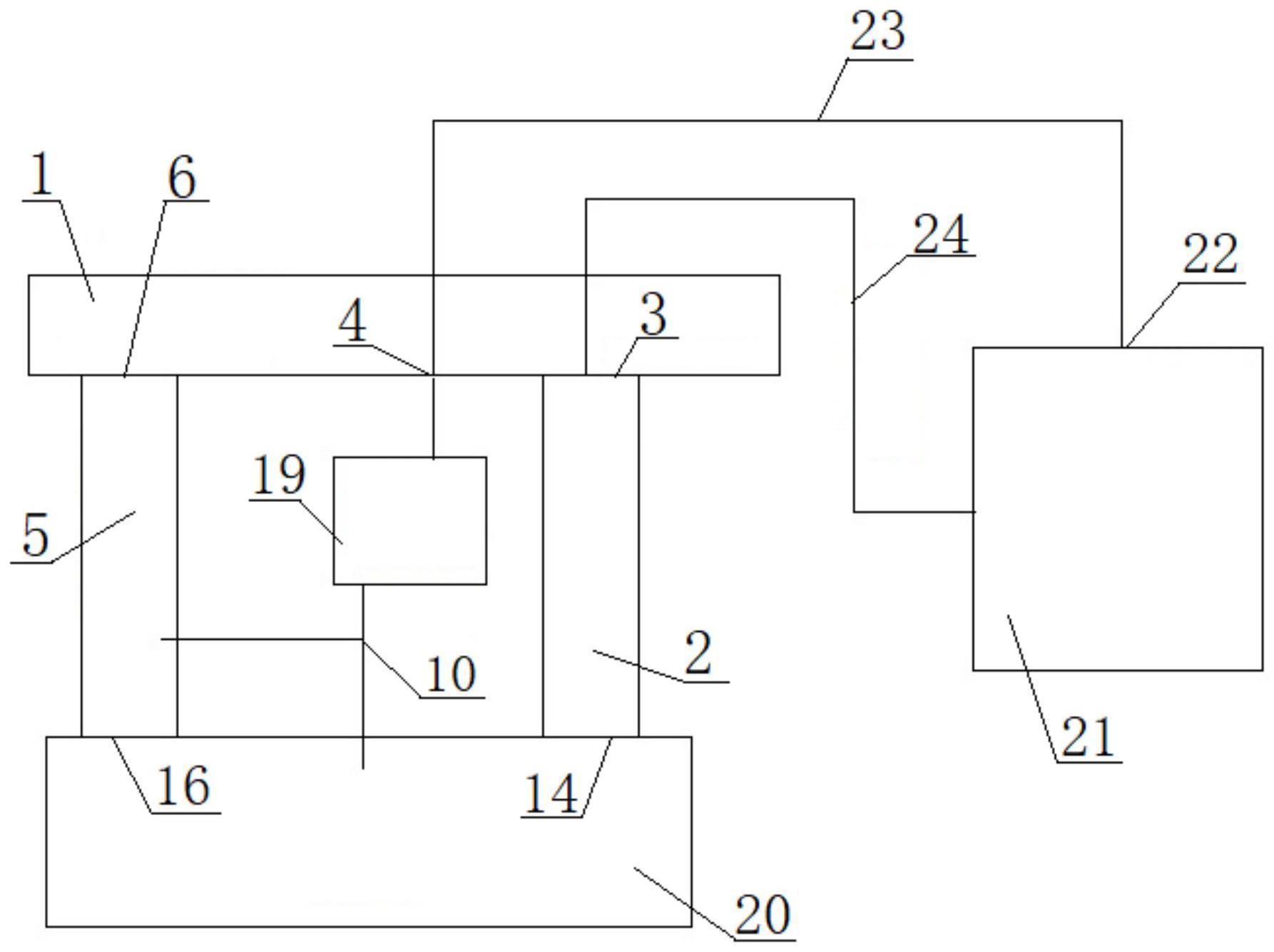

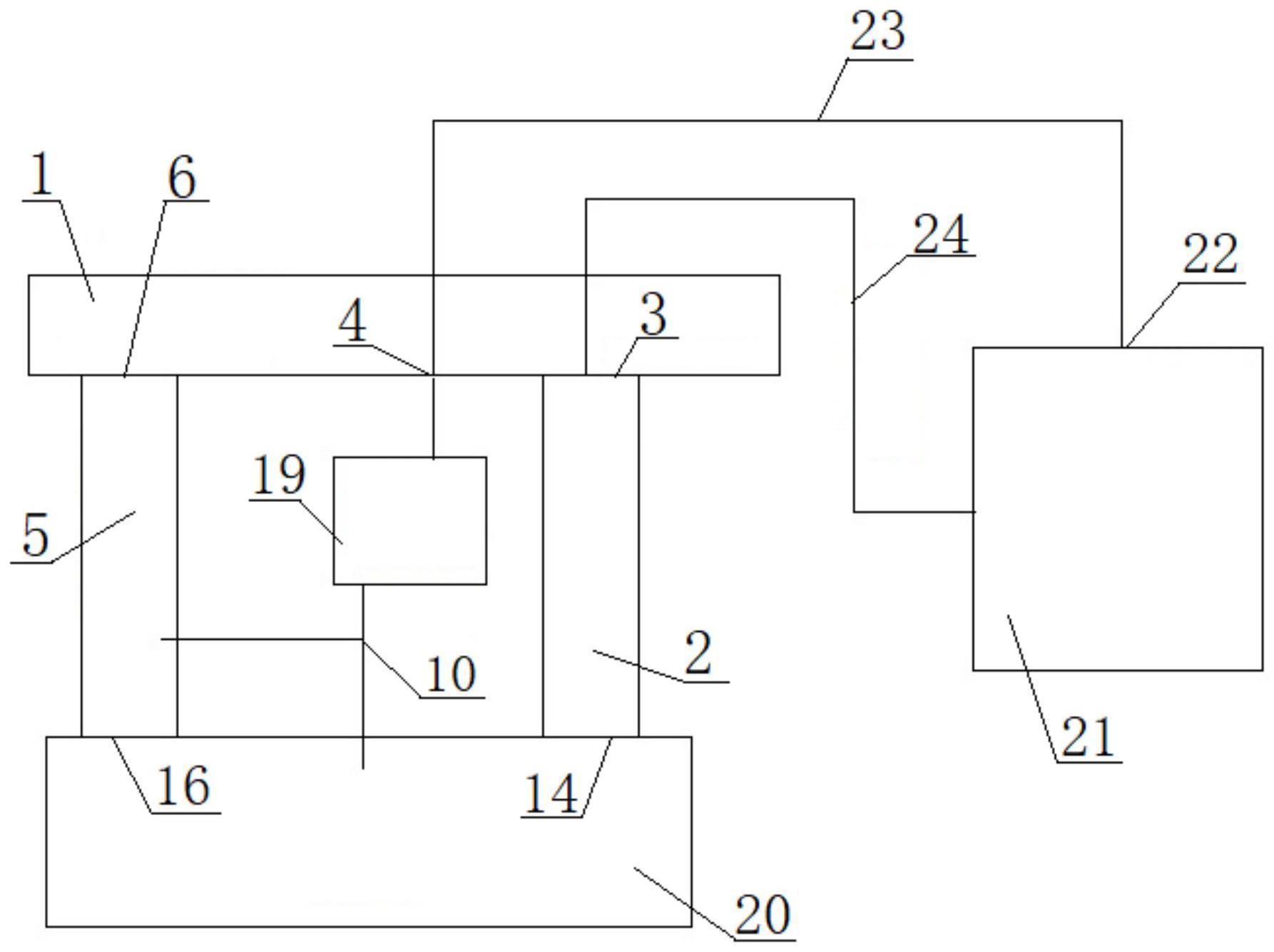

2、一种车用内循环节能型空压机,包括曲轴箱组件、气缸体组件、气缸盖构成,所述气缸体组件的内部设置有活塞连杆组件,所述活塞连杆组件与所述曲轴箱组件连接,所述气缸体组件和所述气缸盖之间还设置有用于控制吸气排气的阀板组件;

3、所述气缸盖和所述阀板组件之间形成有进气腔、排气腔,所述进气腔的一端连接气缸盖进气口,其另一端通过所述阀板组件与活塞腔连通,并通过所述阀板组件与储气组件连接,所述储气组件还与排气腔连通;

4、所述气缸盖进气口设置在所述气缸盖上,所述气缸盖上还设置有气缸盖排气口,所述气缸盖排气口与排气腔连通。

5、所述阀板组件包括设置在进气腔和活塞腔之间的进气阀片、设置在所述排气腔和所述活塞腔之间的排气阀片、用于调节所述进气腔和所述活塞腔开闭的调节阀片、与所述调节阀片连接的调节齿轮、与所述调节齿轮啮合连接的调节齿条、与所述调节齿条一端固定连接的调节弹簧;

6、所述调节齿条和所述调节弹簧均设置在阀片驱动腔中;

7、所述调节阀片设置在所述进气腔和所述活塞腔的外侧。

8、调节弹簧推动调节齿条,调节齿条通过调节齿轮带动调节阀片转动,具体来说,在调节阀片的外侧部分设置有啮合齿,调节齿轮与这部分啮合齿啮合连接,从而调节齿轮转动,进而带动调节阀片转动。

9、需要说明的是,进气阀片与调节阀片、调节齿轮、阀片驱动腔无连接关系,进气阀片是一个单独的空压机部件,控制空压机的进气,其一端通过两个销子安装在阀板组件和气缸体之间。当活塞下行时,进气阀片开放端会在外界大气压作用下打开,外界空气进入活塞腔,实现进气过程,反之,当活塞上行时,活塞腔内气体压缩,产生压力,使进气阀片开放端关闭,活塞腔内压缩气体通过排气阀片,由排气腔排出。

10、所述储气组件包括储气罐、两端分别与所述气缸盖排气口和所述储气罐连接的排气管、设置在所述储气罐上的排气卸荷阀、两端分别与卸荷阀进气口和所述排气卸荷阀连接的进气管,所述卸荷阀进气口设置在所述气缸盖上并与阀片驱动腔连通。

11、只有当汽车储气罐内的压力超过要求的压力时,储气罐上的排气卸荷阀才打开,并通过此管路进入气缸盖上的卸荷阀进气口,从而推动阀片驱动腔内的调节齿条克服弹簧力移动,实现后续过程。

12、所述气缸盖排气口通过排气腔与内排气口连接,所述内排气口上设置有所述排气阀片。

13、需要说明的是,阀片驱动腔与排气阀片不连接,当阀片驱动腔中的气压变大时,只会带动阀片驱动腔内的调节齿条移动,从而通过调节齿轮带动调节阀片转动。与排气阀片无关。

14、所述排气腔的周边设置有冷却水道,所述冷却水道的两端分别为进水口和出水口。

15、所述活塞腔与进气阀片进气口和调节阀片进气口连接,所述进气阀片进气口和调节阀片进气口上分别设置有进气阀片、调节阀片。

16、所述活塞连杆组件包括设置在所述活塞腔中的活塞、与所述活塞连接的伸缩缸,所述伸缩缸与所述油泵系统连接,所述油泵系统与所述油箱组件连接。

17、当空气压缩机持续工作,汽车储气罐压力达到排气要求的压力时,储气罐排气卸荷阀开启,排出的气体通过管道输送进空气压缩机阀板的调节阀片驱动机构,推动调节齿条移动,通过调节齿轮带动调节阀片转动,使进气腔与空气压缩机的活塞腔连通。

18、此后空气压缩机继续工作,其压缩气体不再通过排气阀片及缸盖排气口排出,而是通过调节阀片孔进入进气腔,空气压缩机进入吸气过程时,其吸入的空气也不再是通过进气阀片进入活塞腔,而是将进气腔空气直接通过调节阀片孔吸入活塞腔。

19、进一步解释说明,因为排气腔内有压缩空气,排气阀片受一定的压力,进气腔无压力,当进气腔与空气压缩机的活塞腔连通时,活塞上行进而压缩活塞腔内的空气,空气直接进入进气腔内,无法克服排气阀片的压力进入排气腔。

20、只有当调节阀片转动,封闭进气腔与空气压缩机的调节阀片进气口,使进气腔与空气压缩机的活塞腔不再连通,此时,活塞上行并压缩活塞腔内的空气,当压力达到一定数值时,压缩空气就会克服排气阀片压力,通过排气阀片及缸盖排气口排出。

21、当调节阀片转动,调节阀片进气口不再与空气压缩机的活塞腔连通时,活塞下行,活塞腔内被抽真空,进气腔内的空气在大气压作用下,顶开进气阀片,进入活塞腔。

22、由于此时空压机活塞对气体的压缩大幅减小,从而降低空压机无效负载,降低发动机功率的消耗。当汽车储气罐压力小于排气要求的压力时,储气罐的排气卸荷阀关闭,阀板组件中的调节齿条在调节弹簧作用下回退,通过调节齿轮带动调节阀片回转,封闭进气腔与活塞腔连通,空气压缩机进入正常打气状态。

23、本发明的积极效果在于如下几点:

24、(1)通过对气缸盖和阀板组件的优化设计,在有限的面积上设计出进排气通道结构,实现压缩空气的内部循环,体积未有大的改变,结构简单且运用的均是成熟的传动结构,制造工艺简单,不存在难点,质量隐患极小,且成本增加较小;本发明技术方案推广性较强,可以应用到所有类型、种类的车用空压机上。

25、(2)降低空压机无效负载,降低发动机功率的消耗效果显著,能效比高,以上设计使车用空压机具备了更多的优良属性,提高了寿命,减小了能量损耗和随气排油量,具备了更多的环保属性的同时,更满足用户的需求。通过实验证明效果明显,值得推广。

26、(3)本技术的主要创新点就是从空压机环保的角度出发,通过对气缸盖与阀体进排气结构的设计,使空压机在无效打气状态下,自动保证空压机进气腔与活塞腔畅通,实现空气在空压机内部循环,大幅降低空压机活塞所受到的气体压缩力。减小了车用空压机的无效负载,提高空压机寿命,降低发动机功率损耗,同时使空压机随气排油量进一步降低,满足了客户对品质提升的需求;同时通过对调节阀片调节结构的设计,实现空压机的调节自动化,结构简单化,不受车辆其他部件影响,实现节能减排的目的。