一种高稳定性双联气缸的制作方法

本技术涉及气缸,尤其是涉及一种高稳定性双联气缸。

背景技术:

1、气缸是指引导活塞在缸内进行直线往复运动的圆筒形金属机件。双轴气缸是气缸中的一种,又名双杆气缸、双活塞气缸等等。双联气缸的不回转精度高,活塞杆端挠度小,具有两倍输出力,适用于精确导向的场合。另外,气缸两端有两组进、排气口供实际需求选用。双联气缸本体除轴向外,其余各面均有安装孔位,为客户提供多种安装固定方式。基于上述优点,双联气缸被广泛应用于各个领域。

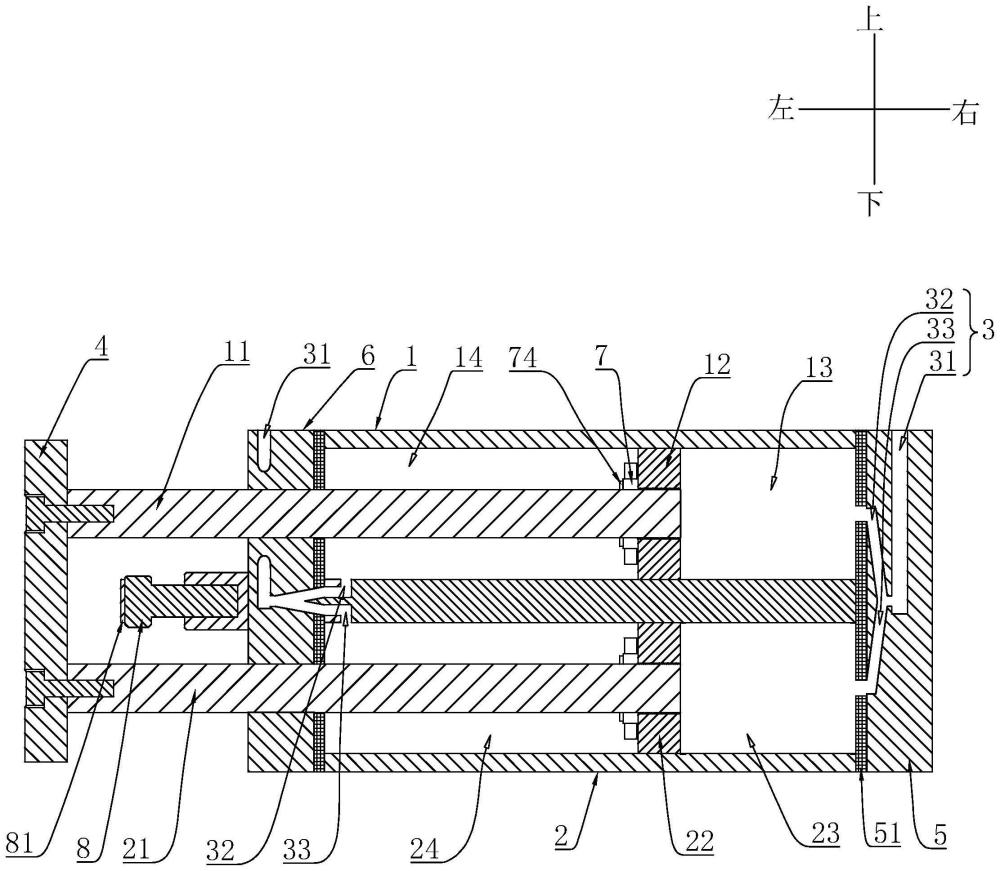

2、目前,双联气缸在使用的过程中会存在一些问题。请参阅图1所示,气缸左端是顶板4,气缸的右端的两个缸腔是通过一个通孔100相互连通的,那么在对右端进行充气的过程中,由于双联气缸在使用过程中充入的是高速流动的气体,那么气体总会先进入到其中一个缸腔,会先对这个缸腔中的活塞施加推力。另一个缸腔内的活塞受到的推力,总会相对滞后一些。同理,在对左端充气时也是有一个缸腔的活塞先受力。这个滞后的时间是很短的,但是由于双联气缸在整个工作有效期内,往往会往复运动成千上万次,这种滞后性会导致其中一个活塞杆总会先对顶板施加推力,这会使顶板4容易发生断裂。

3、为此,急需解决现有问题。

技术实现思路

1、本技术的目的是提供一种高稳定性双联气缸,以解决双联气缸充气过程中其中一个活塞杆相对滞后,容易使顶板断裂的问题。

2、本技术提供的一种高稳定性双联气缸采用如下的技术方案,包括:

3、第一缸体,所述第一缸体开设有第一腔,所述第一缸体内设有第一活塞杆和第一活塞,所述第一活塞滑动设置在第一腔内,将所述第一腔分为第一气室和第二气室,所述第一活塞和所述第一活塞杆连接,所述第一活塞杆远离所述第一活塞的一端从所述第一缸体侧壁穿出;

4、第二缸体,所述第二缸体开设有第二腔,所述第二缸体内设有第二活塞杆和第二活塞,所述第二活塞滑动设置在第二腔内,将所述第二腔分为第三气室和第四气室,所述第二活塞和所述第二活塞杆连接,所述第二活塞杆远离所述第二活塞的一端从所述第二缸体侧壁穿出;

5、所述第二缸体与所述第一缸体固定连接并形成缸体,所述缸体开设有三通管腔,所述三通管腔位于所述第一活塞和所述第二活塞的一侧,具有第一端口、第二端口和第三端口,所述第一端口与外部连通,所述第二端口与所述第一腔连通,所述第三端口与所述第二腔连通;

6、顶板,所述第一活塞杆、所述第二活塞杆位于所述缸体外的端部为连接端,所述顶板与所述连接端连接。

7、通过采用上述技术方案,气体进入三通管腔的主气路后,同时进入分别通往第一腔和第二腔的分支气路,从而达到一个同时进气的目的,进而解决了双联气缸充气过程中其中一个活塞杆滞后的问题,进而达到了双联气缸充气过程中两个活塞杆同步进给,避免顶板断裂的效果。

8、可选的,所述缸体远离所述连接端的一端为第一端盖,所述第一端盖设有所述三通管腔。

9、通过采用上述技术方案,在第一端盖上开设三通管腔,达到了在最短行程内同步两个活塞杆的进给动作的效果。

10、可选的,所述缸体靠近所述连接端的一端为第二端盖,所述第二端盖设有所述三通管腔,所述三通管腔与外界连通的一端避让所述第一活塞杆或所述第二活塞杆设置。

11、通过采用上述技术方案,从而达到了在解决双联气缸充气过程中其中一个活塞杆滞后的同时,对活塞杆避位的问题。在第二端盖上开设类似第一端盖的三通管腔,需要单独留出厚度为管径直径大小的额外空间,这相较于在第二端盖上开设避位的三通管腔是比较冗余,并且不节约装配空间。

12、可选的,所述第一活塞杆与所述第一活塞螺纹连接,所述第二活塞杆与所述第二活塞螺纹连接,所述第一活塞和所述第二活塞上设置有滑块,所述缸体上开设有滑槽,所述滑块与所述滑槽滑动配合,所述第一活塞杆和所述第二活塞杆上设置有紧固件,所述紧固件用于紧固第一活塞与第二活塞杆之间的螺纹连接和第二活塞与第二活塞杆之间的螺纹连接。

13、通过采用上述技术方案,将第一活塞和第一活塞杆,第二活塞和第二活塞杆通过螺纹可拆卸连接,可以达到在活塞往复运动磨损破坏的时候,对活塞进行更换的目的。在活塞杆上设计与缸体内滑槽配合的滑块,达到限位的目的。同时设置紧固组件,进一步加强活塞与活塞杆的连接强度。

14、可选的,所述紧固件包括:

15、套环,所述套环固定套设在所述第一活塞杆和所述第二活塞杆;

16、叶片,所述叶片设置在所述套环上,所述叶片具有受力面,当所述套环靠近所述三通管腔时,所述受力面面向所述三通管腔,以被所述三通管腔通入的气体推动,带动所述套环转动,使所述第一活塞杆与所述第一活塞、所述第二活塞杆与所述第二活塞拧紧。

17、通过采用上述技术方案,在对气缸进行充气的一瞬间时,这个风能是很大的,充气时会带动叶片轻微转动,叶片带动套环轻微转动,套环带动活塞杆轻微转动,再通过合理设计螺纹的进给方向,进而可以达到利用进气的风能紧固活塞与活塞杆螺纹连接的目的。

18、可选的,所述叶片单向转动安装于所述套环上,所述叶片朝背对所述第二活塞的方向转动,所述三通管腔的第二端口和第三端口位于所述缸体的端盖,所述叶片与所述第一活塞杆、所述第二活塞杆的轴向交错设置在所述套环上。

19、通过采用上述技术方案,避免叶片受力带动套环反转,防止活塞杆与活塞的连接强度降低。

20、可选的,所述叶片单向转动安装于所述套环上,所述叶片朝背对所述第二活塞的方向转动,所述三通管腔的第二端口和第三端口位于所述缸体的侧壁,当所述套环靠近所述三通管腔时,所述受力面与对应的所述三通管腔的出气方向相垂直。

21、通过采用上述技术方案,由于叶片与三通管腔的出气方向相垂直,叶片靠近三通管腔时,与气流接触的面积最大,可最大限度的利用了气流的推力,使三通管腔注入的气流更容易地带动叶片转动。

22、可选的,所述紧固件还包括扭转弹簧,所述扭转弹簧分别与叶片和套环固定连接。

23、通过采用上述技术方案,叶片受力较小时,叶片可在扭转弹簧的弹性作用下复位,从而达到了更好的利用进气的风能紧固活塞与活塞杆螺纹连接的目的。

24、可选的,所述顶板和所述缸体之间设置有调节螺钉,所述调节螺钉固定连接在所述第一端盖上,所述调节螺钉与所述顶板之间设置有缓冲垫,所述缓冲垫与所述调节螺钉粘性连接。

25、通过采用上述技术方案,设置调节螺钉可以控制气缸的行程,但是气缸在充气与放气时,顶板会频繁撞击调节螺钉,缓冲垫的设置,可减少撞击对顶板产生的破坏,从而达到了在控制气缸行程的同时延长双联气缸使用寿命的目的。

26、所述紧固件还包括缓冲环,所述缓冲环套设在所述第一活塞杆和所述第二活塞杆上,所述缓冲环与所述套环抵接。

27、通过采用上述技术方案,套环的往复运动频繁撞击缸体内壁,缓冲环可对套环和缸体的撞击起到缓冲作用,实现了延长双联气缸的使用寿命的效果。

28、可选的,所述第一活塞和所述第二活塞端部固定连接有第一磁片,所述缸体位于所述第一气室和所述第三气室的内壁上设置有与所述第一磁片相斥的第二磁片。

29、通过采用上述技术方案,设置磁性相斥的第一磁片和第二磁片可以在充气时对活塞提供一个反作用力,避免高速气体使活塞发生高速滑动而撞击缸体,对缸体造成破坏,从而达到了在控制气缸行程的同时增强双联气缸使用寿命的目的。

30、综上所述,本技术包括以下至少一种有益技术效果:

31、1.通过设置第一缸体、第二缸体和顶板,并在缸体上开设三通管腔,实现了双联气缸充气过程中两个活塞杆同步进给,进而达到了避免顶板断裂的效果;

32、2.通过在第二端盖上设置避位的三通管腔,从而达到了在最短行程内,解决两个活塞杆进给不同步和对活塞杆避位问题;

33、3.通过设置套环、叶片和扭转弹簧,进而达到了利用进气的风能紧固活塞与活塞杆之间螺纹连接的目的;

34、4.通过设置调节螺钉、缓冲垫和缓冲环,进而达到了利用调节螺钉控制气缸行程的同时,增强双联气缸使用寿命的目的;

35、5.通过设置不同类型的叶片和三通管腔,进而实现更好的利用风能紧固活塞与活塞杆之间螺纹连接的效果;

36、6.通过设置第一磁片和第二磁片,进而预防了双联气缸充气过程中出现暴冲现象的目的。

- 还没有人留言评论。精彩留言会获得点赞!