基于数字孪生系统的锻造液压机的液压系统故障预测方法

本发明属于智能制造,特别涉及一种基于数字孪生系统的锻造液压机的液压系统故障预测方法。

背景技术:

1、锻造液压机装备是制造业的工作母机,广泛应用于航空航天、核电、超临界和联合循环发电、海洋工程等领域,在国民经济和国防安全中起着重要的保障作用,其技术水平的高低代表了一个国家制造业的发展水平。锻造液压机是集机械、电气、液压、控制和传感等技术的重型复杂装备,其设计制造周期长、投资大、风险及在线试验成本高;且液压系统中压力高流量大,高能量密度的交变冲击载荷易引发液压元件及系统疲劳损坏,造成系统故障频发,严重地会引发火灾;加工对象价值高,设备故障易造成加工件报废。因此,针对以上问题,本发明以锻造液压机作为研究对象,构建数字驱动的锻造液压机的预测性维护系统,为锻造液压机装备设计提供仿真环境,减少设计周期和成本,预测和优化其控制性能,实现故障频发的液压控制系统全生命周期状态监测,进行智能故障诊断和性能预测。然而如何建立一个真实的映射关系是一个关键问题,也是将数字孪生技术应用于系统优化和故障诊断等的基础。

2、构建数字孪生体系统的核心问题是实现物理世界和虚拟信息世界之间的交互,数字孪生技术则正是将物理世界与数字信息世界相融合交互的有效途径。作为由物理空间到数字孪生模型的映射,锻压机数字孪生体的构建、虚实数据的融合与交互是实现孪生系统的重要基础。孪生模型的构建是重要的基础环节,选择合适的建模方法对后续的研究十分关键,且由于液压机系统呈非线性,其传统数学模型过于复杂,难以满足孪生平台的实时性要求,故需要对数字虚体完成降阶。

3、近年来,数字孪生的相关理论发展迅速,国内外对锻造液压机数字孪生体与实体的交互的研究提供了统一形式的参考架构,但是架构柔性不足,未考虑交互过程对实时性要求有差异,难以实现架构资源的高效利用;且传统的液压机建模方法不能将锻造压机的工况信息实时反馈到数字模型中,缺少仿真模型与实体数据实时交互,属于离线仿真。因此,有必要对锻造液压机数字孪生体的构建进行研究,探究锻造液压机的数字孪生系统构建方法,使其推动锻造装备行业产业升级、实现智能化发展。

技术实现思路

1、为解决上述问题,本发明提供了一种基于数字孪生系统的锻造液压机的液压系统故障预测方法,本发明采用多尺度物理模型,通过多学科协同仿真,建立起物理空间与虚体空间的数据环境交互,最终实现锻造液压机的智能决策与维护。本发明实现液压机智能故障诊断、在线监控和性能优化升级,达到预测性维护,进而实现基于数据驱动的由虚拟验证向虚实交互全闭环优化发展,顺应智能装备发展需求,为锻造装备设计研发及性能升级提供全新平台。

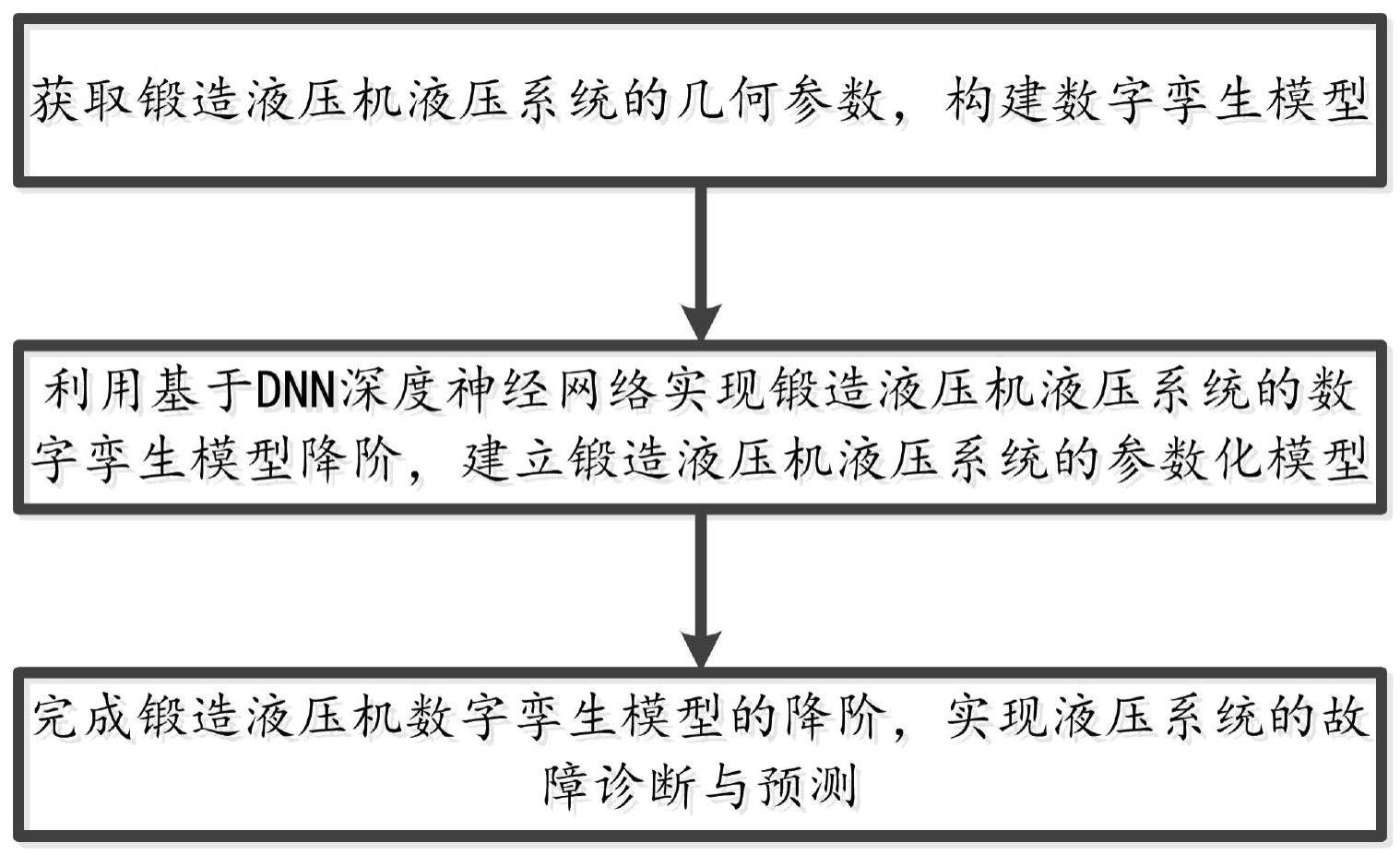

2、具体地,本发明提供了一种基于数字孪生系统的锻造液压机的液压系统故障预测方法,其具体步骤具体为:

3、s1:获取锻造液压机液压系统的几何参数,构建数字孪生模型;

4、通过传感器获取锻造液压机液压系统的关键几何实时变形参数,对锻造液压机液压系统的数字孪生模型进行实时重构;

5、s2:利用基于dnn深度神经网络实现锻造液压机液压系统的数字孪生模型降阶,建立锻造液压机液压系统的参数化模型;

6、s21:使用dnn模型降阶方法中的剪枝操作剔除锻造液压机液压系统的数字孪生模型中贡献度小的卷积核;设定数字孪生模型中神经网络的卷积层第i层为fi*wi,其中fi*∈rc,代表所述卷积层批量输入的c组信号;wi∈rc'×c,代表所述卷积层设置的权值矩阵的卷积核,输出c'组新数据,最终剪枝wi中贡献度小的卷积核;卷积运算的表达式为:

7、

8、其中,y为卷积层输出;xc为卷积层输入;b为偏置参数;c为所述层批量输入信号总数;c为输入信号编号;wc为所述层设置的权值矩阵的卷积核;

9、s22:使用dnn模型降阶方法中的量化处理,将锻造液压机液压系统的数字孪生模型中的权值参数进行量化;用wl来表示数字孪生模型中神经网络的第l层的权值集合,l为总的层数,训练完成后的模型用{wl:1≤l≤l}来表示;全连接层和卷积层的参数,分别为2维和4维表示,将第l层的权值集合wl量化为精度低的量化后的参数为0或2的幂,满足量化集合pl,具体为:

10、pl={±2n1,...,±2n2,0};

11、其中,pl为量化集合;n1和n2分别为第一量化参数和第二量化参数,且满足n2≤n1;

12、s3:完成锻造液压机数字孪生模型的降阶,实现液压系统的故障诊断与预测;

13、获取步骤s1中建立的锻造液压机数字孪生模型,分别进行步骤s21的剪枝操作和步骤s22的量化处理,获得降阶后的锻造液压机数字孪生模型,在线监控锻造液压机液压系统的运行情况,实时采集关键几何参数,实现锻造液压机的液压系统故障在线诊断与预测。

14、可优选的是,所述步骤s1中的通过传感器获取锻造液压机液压系统的关键几何实时变形参数,具体为:

15、所述锻造液压机液压系统的关键几何实时变形参数包括:压力参数、位移参数、流量参数、电气参数、环境数据和力与力矩数据;

16、通过高响应压力传感器采集锻压机液压系统中的压力参数;通过位移传感器采集锻压机液压系统中的位移参数;通过流量传感器采集流量参数;通过电气传感器采集各设备内部包括电流电压在内的电气参数;通过环境传感器采集包括温度在内的环境数据;通过力传感器监测锻压机系统中故障潜在点的力与力矩数据。

17、可优选的是,所述步骤s1中的锻造液压机液压系统的数字孪生模型,包括:物理空间、承载数字孪生系统的虚体空间,以及连接物理空间和虚体空间的通信接口;

18、所述物理空间包括由机械系统、电气系统、液压系统、控制系统以及传感器所构成的锻造液压机物理空间,所述传感器用于采集液压机在工作过程中的各项数据,所述各项数据包括压力、流量以及温度,并经由通信接口将所采集的各项数据发送至虚体空间;

19、所述承载数字孪生系统的虚体空间包括多维虚拟模型,所述多维虚拟模型包括用于建立系统的几何表达模块和用于反映物理世界和虚体空间之间联系的物理参数化表达模块。

20、可优选的是,所述步骤s21中使用dnn模型降阶方法中的剪枝操作剔除锻造液压机液压系统的数字孪生模型中贡献度小的卷积核,具体为:

21、首先,对液压系统的数字孪生模型中神经网络卷积通道的输入变量进行变量替换,使下式成立:

22、

23、其中,为卷积通道的输入变量;

24、将步骤s21中的式子进行简化,得到下式:

25、

26、其中,为卷积通道的输入变量;

27、卷积通道的输入变量集合中元素相互独立,将液压系统数字孪生模型输入的子集带入上式,得到:

28、

29、其中,s为数字孪生系统输入的子集;

30、若上式恒成立,此时的其他元素的卷积核都是多余的,进行剔除,即进行剪枝操作。

31、可优选的是,所述步骤s22中使用dnn模型降阶方法中的量化处理,将锻造液压机液压系统的数字孪生模型中的权值参数进行量化,具体为:

32、使得数字孪生系统输入的子集变量s=max(abs(wl)),第一量化参数n1的计算公式如下:

33、

34、其中,floor为舍入操作;l为dnn神经网络模型的层数编号;s为数字孪生系统输入的子集变量;

35、同时,根据预先设定的偏置参数b,第二量化参数n2的计算公式如下:

36、n2=n1+1-2b-2;

37、此时便能够确定量化集合pl,故中的每一项均能够量化为:

38、

39、其中,为第l层的量化权重输出;wl为第l层的权值集合;α和β为量化集合pl中的第一元素和第二元素,二者相邻;sgn为返回整型变量函数;i和j为量化权重第一位置编号和第二位置编号;abs为求绝对值操作;

40、对于第l层,权值参数的分组,具体为:

41、

42、其中,为需要进行量化的组;为需要再进行训练的组;

43、为简化表达,在此引入二值矩阵tl:

44、

45、其中,tl为二值矩阵;

46、故第l层的量化过程,具体为:

47、

48、其中,e(wl)为第l层的量化结果;l(wl)为第l层的模型损失;r(wl)为第l层的正则化项;λ为正则化系数;l为权值集合总的层数;

49、对上式进一步简化,具体为:

50、

51、其中,量化集合pl和二值矩阵tl已知,设定学习率为γ,采用随机梯度下降法,将上式转化为:

52、

53、其中,γ为学习率;

54、至此,量化过程结束。

55、可优选的是,所述步骤s3中的实现锻造液压机的液压系统故障在线诊断与预测,具体为:

56、s31:确定物理空间中锻造液压机液压系统的各类故障状态,针对不同的故障状态进行模拟,采集不同故障状态下的数据参数;

57、s32:利用传感器对物理空间中的锻造液压机进行数据采集,包括系统关键位置处的流量、压力、温度,以及锻造液压机的位移的原始数据,并将原始数据根据故障类型进行分类;

58、s33:采集物理空间中锻造液压机运行中会出现的故障类型数据,需要对其进行数据预处理,将原始数据进行去噪、剔除异常值以及删除缺失值的处理,最终得到处理后的数据;

59、s34:将处理后的数据导入锻造液压机液压系统的参数化模型,实现锻造液压机的液压系统故障在线诊断与预测。

60、与现有技术相比,本发明的有益效果如下:

61、本发明提供了一种基于数字孪生系统的锻造液压机的液压系统故障预测方法,融合了实际锻造液压机系统的几何模型以及物理模型,从多角度对系统进行数字映射。其中,运用多学科仿真软件建立起锻造液压机的数字虚体,并结合先进的传感器技术,实时提取锻造液压机物理实体的有限项几何形变参数,数据驱动在线实时重构压机高置信度降阶模型,方便实现复杂物理系统多模型融合,实现物理空间与虚体空间最大程度的一致性。本发明于虚体空间中建立起三维展示与控制平台,建立起人机交互体系,提高了数字孪生平台可视化性能。

- 还没有人留言评论。精彩留言会获得点赞!