磁力泵中冲程执行的无传感器检测方法与流程

本发明涉及一种用于操作泵的方法,该泵具有用于输送流体的输送室、位移元件和驱动器,位移元件至少部分地界定输送室,使得位移元件的位置或定位变化导致输送室的容积变化,驱动器具有可传导电流的线圈、压力元件和联接装置,线圈具有欧姆电阻值rdc和电感lcoil,压力元件和线圈被构造和布置成使得由在线圈中流动的电流产生的磁场导致压力元件沿着纵轴从初始位置p1到最终位置p2的冲程移动,其中联接装置将压力元件联接到位移元件,使得所产生的压力元件的冲程移动导致位移元件的位置或定位变化,其中位移元件、联接装置和压力元件被构造和布置成使得当压力元件处于初始位置p1时,输送室包括第一容积,并且当压力元件处于最终位置p2时,输送室包括第二容积,第一容积大于第二容积。

背景技术:

1、这种泵也被称为磁力泵,因为压力元件的冲程移动是由线圈中产生的磁力驱动的。

2、当操作磁力泵时,了解压力元件的位置并能够控制该位置是非常重要的。这确保了压力元件仅在对泵磨损较低的冲程距离间隔内移动。

3、对于隔膜泵,特别是隔膜计量泵,冲程间隔的监测和控制尤为重要。由于输送室(在计量泵中也被称为计量室)中的压力可以极大地变化,因此作用在位于压力室中的隔膜的表面上的力也会变化,并与在冲程移动期间通过压力元件传递到隔膜的力相反。因此,更确切地说,如果通过压力元件传递到隔膜的力保持恒定,而作用在计量室中的隔膜上的力特别低,则计量室中的压力变化会导致隔膜比预期偏离得更多。

技术实现思路

1、在此背景下,期望监测和控制压力元件的冲程移动,使得可以调节经由压力元件传递到隔膜的力,以便防止发生过度的力不平衡,这种力不平衡可以导致隔膜的非预期的过度偏离。

2、通过使用位移传感器可以实现这种监测和控制。这些位移传感器测量压力元件的位置,从而能够根据目标冲程移动,即目标冲程间隔来控制压力元件的移动。然而,位移传感器的使用总是需要额外的电子部件。这增加了泵的生产成本及其易出错性。此外,电子部件的额外消耗对环境来说是不可持续的。

3、在此背景下,本发明的任务因此是提供一种方法和一种泵,其能够对磁力驱动式泵的压力元件的冲程移动进行成本有效、安全且节能的监测和控制。

4、在下文中,对本发明的实施方案进行详细说明。具体参照开头提及的隔膜计量泵来说明实施方案的优点。然而,这些优点也可以转移到其他类型的具有磁力驱动器的泵上。

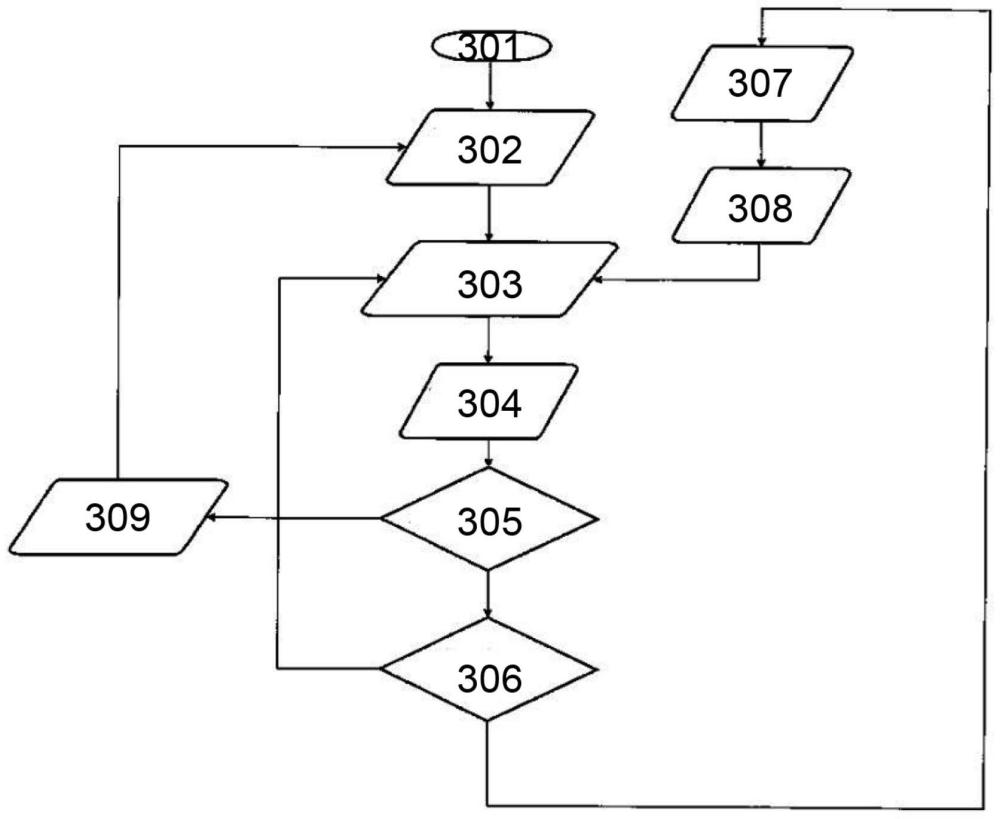

5、根据本发明的用于操作泵的方法的一个实施方案,所述泵具有:用于输送流体的输送室,例如计量室;位移元件,例如隔膜,其至少部分地界定输送室,使得位移元件的位置或定位变化导致输送室的容积变化;和驱动器,其包括可传导电流的线圈、压力元件和联接装置,线圈具有欧姆电阻值rdc和电感lcoil,压力元件和线圈被构造和布置成使得由在线圈中流动的电流产生的磁场导致压力元件沿着纵轴从初始位置p1到最终位置p2的冲程移动,其中联接装置将压力元件联接到位移元件,使得所产生的压力元件的冲程移动导致位移元件的位置或定位变化,其中位移元件、联接装置和压力元件被构造和布置成使得当压力元件处于初始位置p1时,输送室包括第一容积,并且当压力元件处于最终位置p2时,输送室包括第二容积,第一容积大于第二容积。因此,所述方法包括第一循环,其中根据第一备选方案,第一循环包括以下步骤:

6、a)针对在线圈中流动的电流设定期望电流值isoll,

7、b)向线圈施加电压uin,

8、c)确定在线圈中流动的电流的电流值iist,

9、d)将测量的电流值iist与期望电流值isoll进行比较,

10、其中,在步骤d)之后,按以下步骤进行情况区分:

11、e)如果在步骤d)中进行的比较表明iist小于isoll,则保持施加的电压uin并且重复步骤c)和d),

12、f)如果在步骤d)中进行的比较表明iist大于或等于isoll,则调节施加到线圈的电压uin,使得在线圈中流动的电流的电流值iist基本上不再进一步增加。

13、可以基于经验集来初始设定期望电流值isoll,使得isoll等于经验值isollexperience。例如,该值isollexperience可以被设定为使得当达到该值时,总是可以以高概率预期压力元件的冲程移动的开始。然而,也可以基于通过在较早操作期间或在第一循环之前发生的循环中实施的处理步骤而获得的数据来确定期望电流值isoll。

14、根据第二备选方案,第一循环包括以下步骤:

15、a)设定目标时间tsoll,

16、b)向线圈施加电压uin,

17、c)确定自施加电压uin以来经过的时间tist,

18、d)将测量的时间tist与目标时间tsoll进行比较,

19、其中,在步骤d)之后,按以下步骤进行情况区分:

20、e)如果在步骤d)中进行的比较表明tist小于tsoll,则保持施加的电压uin并且重复步骤c)和d),

21、f)如果在步骤d)中进行的比较表明tist大于或等于tsoll,则调节施加到线圈的电压uin,使得在线圈中流动的电流的电流值iist基本上不再进一步增加。

22、可以基于经验集来初始设定目标时间,使得tsoll等于经验值tsollexperience。例如,该值tsollexperience可以被设定为使得-如果施加相应的强电压-当达到该值时,总是可以以压倒性概率预期压力元件的冲程移动的开始。然而,也可以基于通过在较早操作期间或在第一循环之前发生的循环中实施的处理步骤而获得的数据来确定目标时间tsoll。

23、步骤f)中的控制确保了在已经达到期望电流值或目标时间之后,电流不再进一步增加,因此作用在压力元件上的磁力不再进一步增加。这能够限制从压力元件传递到隔膜的力,例如以防止隔膜的过度拉伸,而且还能够尽可能高效且节能地操作泵。

24、一旦在步骤b)中将电压uin施加到线圈,由于线圈内的自感,在线圈中流动的电流的电流值就基本上线性增加。期望电流值优选被设定为使得在通过自感导致的线性增加的阶段期间达到该期望电流值。优选地,在第二备选方案中也相应地设定目标时间。

25、根据本发明的方法的一个实施方案,所述泵包括与线圈串联连接的具有欧姆电阻值rs的电流测量电阻器,根据第一备选方案或根据第二备选方案构造第一循环,所述方法的第一循环包括以下进一步的步骤:

26、g)确定作为时间t的函数的在线圈中流动的电流的电流值iist,

27、h)确定作为时间t的函数的电流测量电阻器两端的电压us,

28、i)确定作为时间t的函数的线圈两端的电压uc,

29、j)基于在步骤g)中确定的电流值iist(t)、在步骤h)中确定的电压us(t)和在步骤i)中确定的电压uc(t),优选根据以下公式计算作为时间t的函数的差分电感ld:

30、

31、其中dt是无穷小的时间间隔,并且其中di表示无穷小的电流值步长,优选针对时间点t0如下计算:

32、di(t0)=iist(t0+dt)-iist(t0)。

33、差分电感ld的计算能够在没有传感器的情况下确定使用压力元件的冲程移动的时间点。这是因为差分电感在该时间点处表现出突出的峰值,这在差分电感的时间序列表示中是容易可见和可检测的。

34、换句话说,差分电感在冲程移动开始前不久急剧上升,并且在冲程移动开始后不久急剧下降。在冲程移动开始时,差分电感具有最大值。

35、上述计算差分电感和无穷小的电流值步长的公式是解析式。根据本发明的方法的一个实施方案,这些解析式是借助于计算机实现的方法进行数值求解的。

36、根据一个实施方案,根据另一个第一备选方案,针对第一循环之后的所述方法的第二循环,根据在步骤j)中确定的差分电感确定新的期望电流值isoll,neu,或者,根据另一个第二备选方案,针对第一循环之后的所述方法的第二循环,根据在步骤j)中确定的差分电感确定新的目标时间。以这种方式,可以基于数据确定期望电流值或目标时间,这最终能够在没有传感器系统的情况下检测压力元件的冲程移动。

37、根据本发明的方法的一个实施方案,所述方法包括以下进一步的步骤:

38、k)设定差分电感的极限值ldlimit,

39、l)将在步骤j)中计算出的差分电感ld与极限值ldlimit进行比较,

40、m)如果在步骤l)中进行的比较表明在第一循环期间差分电感ld在自施加电压uin以来经过时间tlimit时首次超过极限值ldlimit,则:

41、针对第一循环之后的所述方法的第二循环设定新的期望电流值isoll,neu,新的期望电流值isoll,neu是根据在第一循环期间的时间tlimit时测量的电流值iist(tlimit)而设定的,

42、其中,新的期望电流值isoll,neu优选对应于在第一循环期间的时间tlimit时测量的电流值iist(tlimit);

43、或者针对第一循环之后的所述方法的第二循环设定新的目标时间tsoll,neu,新的目标时间tsoll,neu是根据时间值tlimit而设定的,

44、其中,新的目标时间tsoll,neu优选对应于时间tlimit。

45、这代表如何根据所确定的差分电感的值来确定冲程移动的开始时间和/或期望电流值的更新值的第一种可能。在一些初步测试中,可以确定在任何情况下当冲程移动开始时差分电感取哪个值,并且在该值时仍然可以排除没有发生冲程移动的错误检测。然而,该值也可以在操作期间动态地确定。例如,极限值ldlimit可以被动态地设定为与差分电感的先前时间平均值偏离先前标准偏差的倍数,例如偏离先前标准偏差的至少三倍的值。

46、根据本发明的方法的一个实施方案,所述方法包括以下进一步的步骤:

47、n)确定在第一循环期间差分电感的时间变化是否在时间tpeak处具有全局峰值(global peak),

48、其中,所述全局峰值优选被确定为使得其最大值至少比差分电感的时间变化中的按时间顺序较早出现的值中的每个值大两倍,

49、o)如果步骤n)的结果是差分电感在时间tpeak处具有全局峰值,则:

50、针对第一循环之后的所述方法的第二循环设定新的期望电流值isoll,neu,新的期望电流值isoll,neu是根据在第一循环中的时间tpeak处测量的电流值iist(tpeak)而设定的,

51、其中,新的期望电流值isoll,neu优选对应于电流值iist(tpeak);

52、或者针对第一循环之后的所述方法的第二循环设定新的目标时间tsoll,neu,新的目标时间tsoll,neu是根据时间值tpeak而设定的,

53、其中,新的目标时间tsoll,neu优选对应于时间tpeak。

54、这代表第二种可能,其中可以根据所确定的差分电感的值来确定冲程移动的开始时间以及由此确定的期望电流值和/或目标时间的更新值。

55、例如,新的期望电流值也可以被确定为使得新的期望电流值由>0,优选>1的因子与值iist(tlimit)或iist(tpeak)的乘积形成,或者由可以大于或小于零,但优选大于零的预定被加数与值iist(tlimit)或iist(tpeak)的总和形成。这同样可以适用于设定新的目标时间。

56、步骤k)、l)和m)或步骤n)和o)能够使冲程移动适应于计量室中存在的实际压力。然后,仅将冲程移动驱动到前一循环中冲程移动开始的电流值。这样可以节能并确保低磨损操作。

57、根据本发明的方法的一个实施方案,在第二循环中没有检测到冲程移动的情况下,在第二循环之后的第三循环中将期望电流值重置为第一循环的初始期望电流值isoll,如果该值大于第二循环中使用的期望电流值。这防止了当计量室中的压力再次升高时,计量室中的暂时最小压力和期望电流值的相关减小导致压力元件的永久停止。这同样可以适用于设定目标时间。

58、在泵的运行期间,经常会相继实施大量的循环,即通常会进行大量的自给式冲程移动。有利地,进行期望电流值和/或目标时间的连续调节。

59、根据本发明的方法的一个实施方案,步骤n)或步骤l)在每个循环期间实施,或者总是规律地在例如五个或十个循环的预定数量的循环之后实施,根据步骤o)或根据步骤m)调节期望电流值和/或目标时间以用于后续循环。

60、根据本发明的方法的一个实施方案,所述方法包括在时间上紧接在第一循环之后的第二循环,其中第二循环至少包括步骤a)至f),在第二循环的步骤a)中,将由第一循环确定的新的期望电流值isoll,neu设定为第二循环的期望电流值,和/或将由第一循环确定的新的目标时间tsoll,neu设定为第二循环的目标时间。这使冲程移动适应于计量室中的压力变化,而无需使用传感器来跟踪冲程移动。

61、根据本发明的方法的一个实施方案,其中实施步骤l),所述方法的第一循环包括以下步骤:

62、p)如果步骤l)表明差分电感ld在完整的第一循环期间没有超过极限值,则:

63、a)发出警告信号和/或发出警告消息,表明在第一循环期间没有发生压力元件的冲程移动

64、和/或

65、b)如果根据第一备选方案构造第一循环,则针对在时间上紧接在第一循环之后的第二循环,保持第一循环的期望电流值isoll,或者将第二循环的期望电流值设定为存储的初始值isollexperience,使得在第二循环期间:isoll=isollexperience,

66、或者,如果根据第二备选方案构造第一循环,则针对在时间上紧接在第一循环之后的第二循环,保持第一循环的目标时间tsoll,或者将第二循环的目标时间设定为存储的初始值tsollexperience,使得在第二循环期间:tsoll=tsollexperience。

67、为了本发明的目的,术语“第一循环”和“第二循环”应当理解为说明在泵的运行期间在时间上彼此跟随的两个循环。然而,第一循环不一定是泵在运行中的初始第一个循环。相反,在第一循环之前可能已经进行了其他循环,在这些循环期间已经定义了新的期望电流值和/或新的目标时间。

68、可以针对泵的第一次启动设定如上所述的均基于经验值的初始期望电流值isollexperience或初始目标时间tsollexperience。有利地,例如,初始值isollexperience存储在泵的控制系统中,使得如果例如因为计量室中的压力突然急剧增加并且利用当时使用的期望电流值以及前一循环中使用的期望电流值都无法实现冲程执行所需的反压力而在循环期间没有发生冲程移动,则可以将期望电流值重置为该初始值。

69、根据本发明的方法的一个实施方案,其中实施步骤n),所述方法的第一循环包括以下步骤:

70、q)如果步骤n)表明差分电感ld在完整的第一循环期间没有全局峰值,则:

71、a)发出警告信号和/或优选发出警告消息,表明在第一循环期间没有发生压力元件的冲程移动

72、和/或

73、b)如果根据第一备选方案构造第一循环,则针对在时间上紧接在第一循环之后的第二循环,保持第一循环的期望电流值isoll,或者将第二循环的期望电流值设定为存储的初始值isollexperience,使得在第二循环期间:isoll=isollexperience,

74、或者,如果根据第二备选方案构造第一循环,则针对在时间上紧接在第一循环之后的第二循环,保持第一循环的目标时间tsoll,或者将第二循环的目标时间设定为存储的初始值tsollexperience,使得在第二循环期间:tsoll=tsollexperience。

75、利用先前所述的两个实施方案,还确定在循环期间没有检测到冲程执行的情况的结果,即可以确定差分电感没有全局峰值和/或突然的急剧增加。存储的期望电流值的初始值isollexperience可以优选为足够大,使得当使用该值作为期望电流值时可以保证冲程执行。因此,也可以根据所施加的电压来选择值tsollexperience。

76、根据本发明的方法的一个实施方案,所述方法包括以下步骤:

77、r)确定时间间隔t,

78、s)调节在步骤f)中施加到线圈的电压uin,使得在时间间隔t的持续时间内紧接在达到或超过期望电流值isoll之后,电流值iist基本上处于值isoll,

79、t)当时间间隔t结束时,断开施加到线圈的电压uin。

80、时间间隔t用于防止在一个循环内达到期望电流值之后从压力元件传递到隔膜的力突然降至零。通过在时间间隔t内将电流值保持在isoll,磁力继续通过线圈传递到压力元件,使得还确保了冲程移动不仅被初始化,而且被完全执行。

81、隔膜泵的隔膜可以借助于弹簧来安装,由此弹簧在隔膜上施加与压力元件相反的回复力,因此如果相应地确定或调节t和isoll,隔膜可以执行冲程移动,该冲程移动在实现与计量室中存在的压力有关的冲程容积方面被优化。

82、根据本发明的方法的一个实施方案,所述方法是计算机实现的方法。因此,有利的是不需要任何手动控制。特别地,所述方法可以在泵的控制单元上实现,或者在服务器控制的泵的情况下,在用于控制的相应服务器上或者在经由数据线和/或无线链接与用于控制的服务器连接的服务器上实现。

83、本发明存在的问题还通过一种泵来解决,所述泵具有用于输送流体的输送室、位移元件、驱动器、测量装置和控制装置,位移元件至少部分地界定输送室,使得位移元件的位置或定位变化导致输送室的容积变化,驱动器具有可传导电流的线圈、压力元件和联接装置,线圈具有欧姆电阻值rdc和电感lcoil,压力元件和线圈被构造和布置成使得由在线圈中流动的电流产生的磁场可以导致压力元件沿着纵轴从初始位置p1到最终位置p2的冲程移动,其中联接装置将压力元件联接到位移元件,使得所产生的压力元件的冲程移动导致位移元件的位置变化,其中位移元件、联接装置和压力元件被构造和布置成使得当压力元件处于初始位置p1时,输送室包括第一容积,并且当压力元件处于最终位置p2时,输送室包括第二容积,第一容积大于第二容积,测量装置和控制装置被布置成当泵运行时,根据上述实施方案中的一个实施方案实施根据本发明的方法。

84、根据本发明的方法或泵的一个实施方案,泵是隔膜泵,位移元件是隔膜,联接装置优选是推杆。特别地,在隔膜泵的情况下,实践证明所述方法的使用对于优化冲程移动是有利的。

85、根据本发明的泵的一个实施方案,泵包括弹簧元件,其中所述弹簧元件被构造和布置成如果位移元件偏离初始位置p1,则在位移元件上施加指向初始位置p1的方向的回复力。

86、已经结合根据本发明的方法说明了泵的特征,这些特征也是根据本发明的泵的相应实施方案的特征。

- 还没有人留言评论。精彩留言会获得点赞!