一种通过编织纤维形成表面不同尺寸波纹结构的风扇叶片

本发明属于航空发动机风扇叶片气动,特别是涉及一种通过编织纤维形成表面不同尺寸波纹结构的风扇叶片。

背景技术:

1、高性能航空发动机中,风扇叶片位于整个发动机最前端,起到承担压缩空气、提供推力、改善发动机循环热效率等关键作用。

2、经过风扇压缩后的一部分气体进入内涵道继续由压气机压缩,在逆压力梯度作用下,容易引发叶型气动损失,而叶型气动损失包括边界层损失、激波损失和尾迹损失。边界层损失主要是由气流分离、转捩、涡脱、粘性耗散等因素共同作用所导致。针对合金材料压气机叶片的边界层损失,主要采用优化叶片几何形状方法,如叶片轮毂型线优化,叶尖开缝、采用表面微沟槽或肋条的非光滑叶片表面减阻技术等方法,控制叶片表面的流动分离和气流沿叶高方向的潜移。经过风扇压缩后的另一部分气体流进外涵道直接高速排出,通过产生的反作用力为飞行器提供推力。随着航空发动机向高推重比和低耗油率方向不断发展,风扇负荷也不断提高。由于进口气流速度快,某些工况下甚至是超音速气流,风扇叶片形成的叶栅通道内流动复杂。与压气机叶片相比,风扇叶片在较低转速下运行,导致风扇增压比和绝热效率较低。

3、为了满足发动机进口大流量气体的流通能力的需求,风扇叶片一般设计为较大的轴向弦长和展向尺寸,发动机周向单级风扇叶片的数量相对于单级压气机叶片的数量少,更容易发生叶型气动损失。新一代发动机的空气流量更大,风扇叶片的叶型气动损失更加突出,同时大流量对风扇叶片的强度要求也更高。传统合金材料的风扇叶片重量大,受离心载荷影响易发生展向变形,产生额外的阻力和气动损失而降低绝热效率。另一方面,由于对不同工况的适配要求,风扇转速变化较为频繁,尤其在快速启停条件下,较大重量的风扇叶片更容易偏离目标转速,进而减小推力输出,降低发动机推重比。

4、由此可见,新一代发动机的研制需要设计出气动性能更加高效的满足强度要求的轻质风扇叶片。

技术实现思路

1、针对现有技术存在的问题,本发明提供一种采用金属骨架编织纤维及轻质树脂一体化成型的表面不同尺寸波纹结构的风扇叶片,风扇叶片内部结构为3d打印的金属骨架,为了克服3d打印金属骨架强度低的弊端,采用具有抗拉性质的纤维依附于金属骨架进行三维网状编织,提高风扇轴向与展向的抗拉能力;对网状编织形成的纤维之间缝隙进行轻质树脂填充,不仅形成了风扇叶片的气动外形,还利用树脂的抗压性对纤维形成保护。通过纤维依附于金属骨架进行不同层数的三维编织,在风扇叶片表面形成不同尺寸的波纹结构。利用风扇叶片上游较大尺寸的波纹粗糙结构,加速边界层从层流向湍流的转捩,将气流在叶片表面的分离点后移,减弱叶片表面径向潜流,减少边界层流动损失,尤其是减少风扇叶片受载荷影响产生弹性变形后的边界层流动损失,从而改进风扇叶片的气动性能,实现风扇叶片的轻量化。

2、为了实现上述目的,本发明采用如下技术方案:

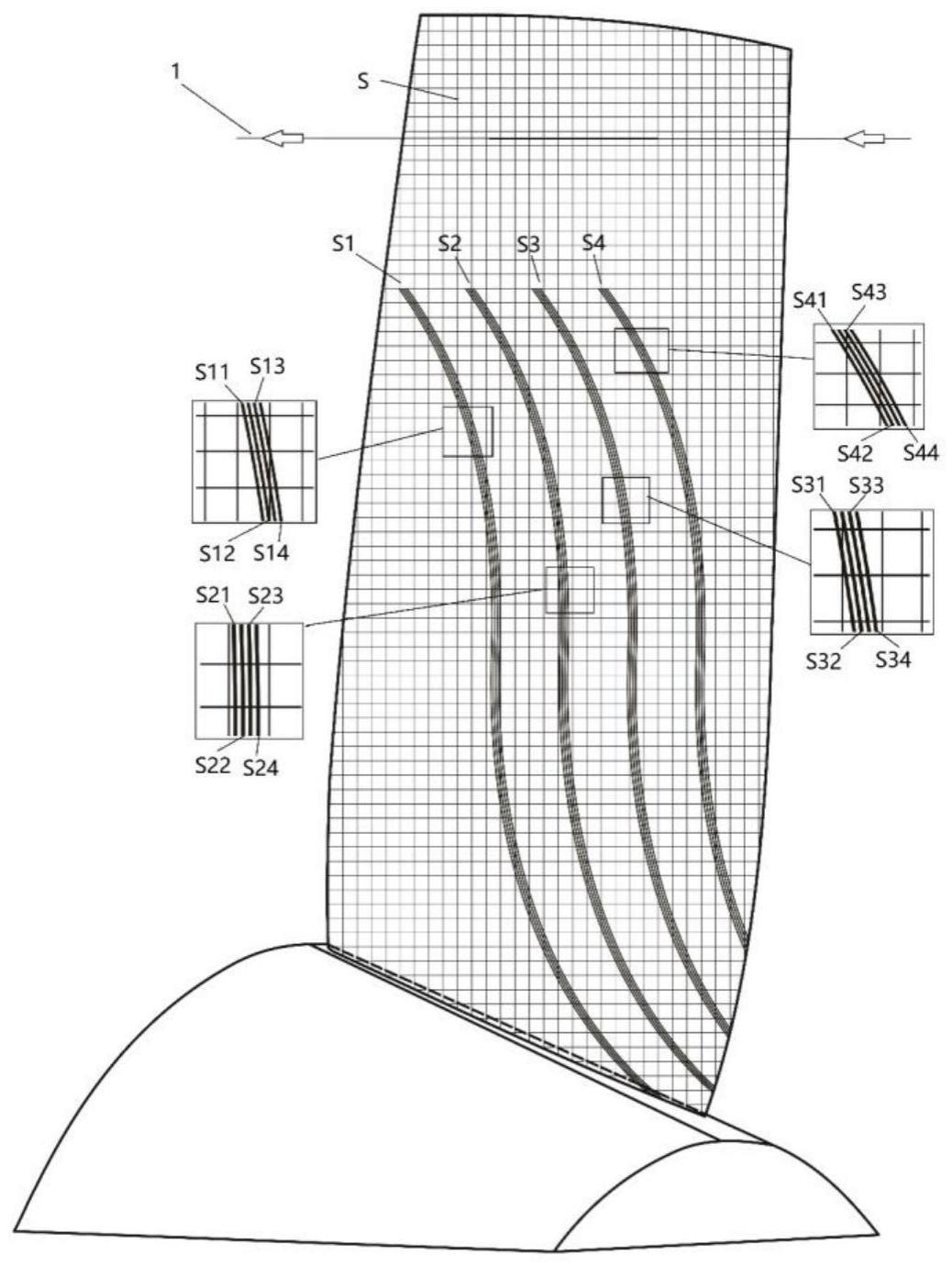

3、一种通过编织纤维形成表面不同尺寸波纹结构的风扇叶片,所述风扇叶片采用具有抗拉性质的纤维,依附于金属骨架进行三维网状编织,对网状编织形成的纤维之间缝隙以轻质树脂作为填充物进行填充;叶片内部为网状纤维,叶片表面有凸起小尺寸波纹结构和大尺寸波纹结构;

4、所述风扇叶片采用钛合金作为金属骨架编织纤维及轻质树脂一体化成型;

5、所述风扇叶片包含风扇叶片吸力面和风扇叶片压力面,风扇叶片吸力面和风扇叶片压力面均有气流分离线,气流分离线起点与终止点之间以曲线形式分布,曲线形状与风扇所处工况有关。

6、所述金属骨架通过3d打印制备;轻质树脂为韧性环氧树脂;

7、所述风扇叶片内部网状纤维的编织采用2.5d编织工艺,网状纤维采用铺层法与金属骨架进行逐层包裹;

8、所述风扇叶片采用rtm树脂固化工艺;

9、所述小尺寸波纹结构为风扇叶片表面由于纤维编织形成的波纹结构;

10、所述大尺寸波纹结构是在小尺寸波纹结构表面叠加1~3层编织纤维形成,其中每层编织纤维厚0.025mm,大尺寸波纹结构的尺寸为0.025~0.075mm;

11、所述纤维为碳纤维,直径为0.01~0.025mm,网状纤维为600~1000层,每层编织纤维厚度为0.01~0.025mm;每层编织纤维内部包含3~5条纤维,编织纤维沿气流分离线走向分布。

12、所述大尺寸波纹结构在小尺寸波纹表面叠加编织纤维形成;其中,纤维直径为0.025mm,编织纤维层数为1~3层,每层编织纤维内部包含3~5条纤维,编织纤维沿气流分离线走向分布。

13、所述风扇叶片吸力面,气流分离线在叶根上、距前缘5%~25%弦长处开始,到叶片尾缘、距叶根50%~70%叶高处终止;从气流分离线开始,与气流分离线等高的下游区域为风扇叶片吸力面气流分离区;气流分离线上游,距气流分离线2%~75%、在风扇叶片吸力面侧前缘25%~98%弦长区域内具有大尺寸波纹结构。

14、所述风扇吸力面的大尺寸波纹结构为2~9排,其中,第一排大尺寸波纹位于气流分离线上游位置,与气流分离线间隔为2%~3%弦长,此后每排大尺寸波纹与前一排间隔为10%~50%弦长。

15、所述风扇叶片压力面,气流分离线在叶尖上、距尾缘20%~25%弦长处开始,到叶片前缘、距叶根50%~80%叶高处终止;从气流分离线开始,与气流分离线等高的下游区域为风扇叶片压力面气流分离区;气流分离线上游,距气流分离线2%~75%、在风扇叶片吸力面侧前缘20%~80%弦长区域内具有大尺寸波纹结构。

16、所述风扇叶片压力面的大尺寸波纹结构为1~7排,其中,第一排大尺寸波纹位于气流分离线上游位置,与气流分离线间隔为2%~3%弦长,此后每排大尺寸波纹与前一排间隔为10%~36%弦长。

17、所述风扇叶片的弦长为90~95mm,机匣半径为362~375mm,叶顶间隙为0.15~0.3mm,轮毂轴向长度为91~96mm,轮毂线与轴线的夹角为15°~25°,半径为361.7~374.85mm,扭转角为45°~55°。

18、所述风扇的工况为:进口总压101250~77000pa、平均静压出口。

19、与现有技术相比,本发明的有益效果为:

20、一、本发明采用金属骨架编织纤维及轻质树脂一体化成型的表面不同尺寸波纹结构的风扇叶片,由于延缓或抑制了气流的分离,从而减少了边界层损失,可将风扇吸力面气流分离线延后25%、吸力面气流分离区域面积减少30%;可将风扇压力面气流分离线延后50%、压力面气流分离区域面积减少45%。风扇叶片的总压损失系数降低了5%,叶片绝热效率提高了3%;有效实现风扇叶片的轻量化,与传统合金材料同等尺寸的风扇叶片相比,重量降低了25%;有效降低了风扇叶片在气动载荷和离心载荷作用下产生的弹性形变,从而减少了弹性形变所导致的气动性能降低。

21、二、通过在叶片表面进一步编织纤维,形成大尺寸波纹结构。气流在经过大尺寸波纹表面时,会增加气流与表面之间的摩擦,湍流边界层混合更加均匀。这种摩擦作用可以改变气流的速度和方向分布,改善流动的稳定性并增加附着力,有助于保持气流贴近表面,从而抑制或推迟气流的剥离和分离,减少分离区域范围。由于气流在流动过程中压力梯度较大,经过大尺寸波纹结构的气流,附着力重新开始下降,故采用多排大尺寸波纹结构可以不断帮助气流重新贴近叶片表面,进一步推迟气流分离点。在风扇叶片产生弹性形变时,叶片表面大尺寸波纹结构对湍流边界层混合均匀度的提升和对气流附着力的提升更为显著,能够改善风扇叶片在弹性变形后叶栅通道内流动稳定性,抑制或推迟气流的剥离和分离,改善气动性能。

22、三、编织纤维通常具有很高的强度和刚度,同时具备较低的密度,此种风扇叶片以金属骨架纤维编织及轻质树脂一体化固化成型为前提,仅利用表面附加不同尺寸的编织纤维,在提高气动性能的同时,实现了风扇叶片的轻量化。

23、四、由于纤维编织具有高强度和高刚度特性,能够承受较大的力和扭矩加载而保持形状稳定。纤维编织风扇叶片中的纤维与轻质树脂之间形成良好的界面耦合,树脂的抗压能力与纤维的抗拉能力相互作用,在外部载荷作用下,能更好地分担载荷和传递应力,在保证风扇叶片轻量化的同时,减少了风扇叶片的弹性形变。表面纤维编织的增加,进一步减小了叶片表面大尺寸波纹区域的弹性变形,间接减少了风扇叶片在气动载荷和离心载荷下产生的弹性形变对气动性能影响。

- 还没有人留言评论。精彩留言会获得点赞!