一种防冲击液压油路、快速切换液压系统及使用方法与流程

本技术涉及液压系统领域,尤其是涉及一种防冲击液压油路、快速切换液压系统及使用方法。

背景技术:

1、液压系统中,由于骤然开关液流通道、制动执行元件或液压元件反应迟钝等原因引起的管道内液压速度发生急剧改变(无论是液压流量增大或减小),液体的动能变成压力能,液压系统中的局部区域产生高压,高压区以压力波的形式在管道内传播,对液压元件产生液压冲击。液压冲击的危害大,尤其是在高压、高速及大流量的液压系统中,容易使液压元件、密封装置以及仪表故障损坏,甚至会造成管路破裂,发生安全事故。

2、因此,液压冲击对于液压系统的可靠性和稳定性影响很大,现有技术中的液压系统亟需能够降低液压冲击影响的功能。

技术实现思路

1、为了降低液压冲击对液压系统的影响,本技术提供一种防冲击液压油路、快速切换液压系统及使用方法。

2、本技术提供的一种防冲击液压油路采用如下的技术方案:

3、一种防冲击液压油路,包括油箱、液压泵、执行件以及管路,管路具有第一油路和第二油路,液压泵通过第一油路将液压油泵入到执行件中,执行件中的液压油通过第二油路流回油箱中,第一油路与第二油路之间连接有溢流组件,溢流组件包括并联设置的第一球阀和第一溢流阀;在液压泵启动时,第一球阀先于第一溢流阀得电起压,在液压泵停止时,第一球阀先于第一溢流阀失电泄压。

4、通过采用上述技术方案,在液压泵从停止到运行时,液压油量从零开始增大,溢流组件先运行且第一球阀先于第一溢流阀得电起压,在泵油过程中第一球阀先释放一部分液压油,减缓第一溢流阀处的液压油的流量、压力上升的速度,从而在流量增大时能够减小对第一溢流阀的冲击;

5、在液压泵从运行到停止时,液压油量从大流量减小到小流量直至为零,溢流组件中的第一球阀也是先于第一溢流阀失电泄压,避免液压油从第一球阀卸油,减缓第一溢流阀处液压油的流量、压力下降速度,从而在流量变小时也能够减小对第一溢流阀的冲击;

6、综上,溢流组件中的第一球阀先于第一溢流阀得电或失电,在液压泵启停时能够减小对第一溢流阀的液压冲击,提高液压油路的稳定性和执行件的运行稳定性,还能减小第一溢流阀的损耗。

7、本技术还提供一种快速切换液压系统采用如下的技术方案:

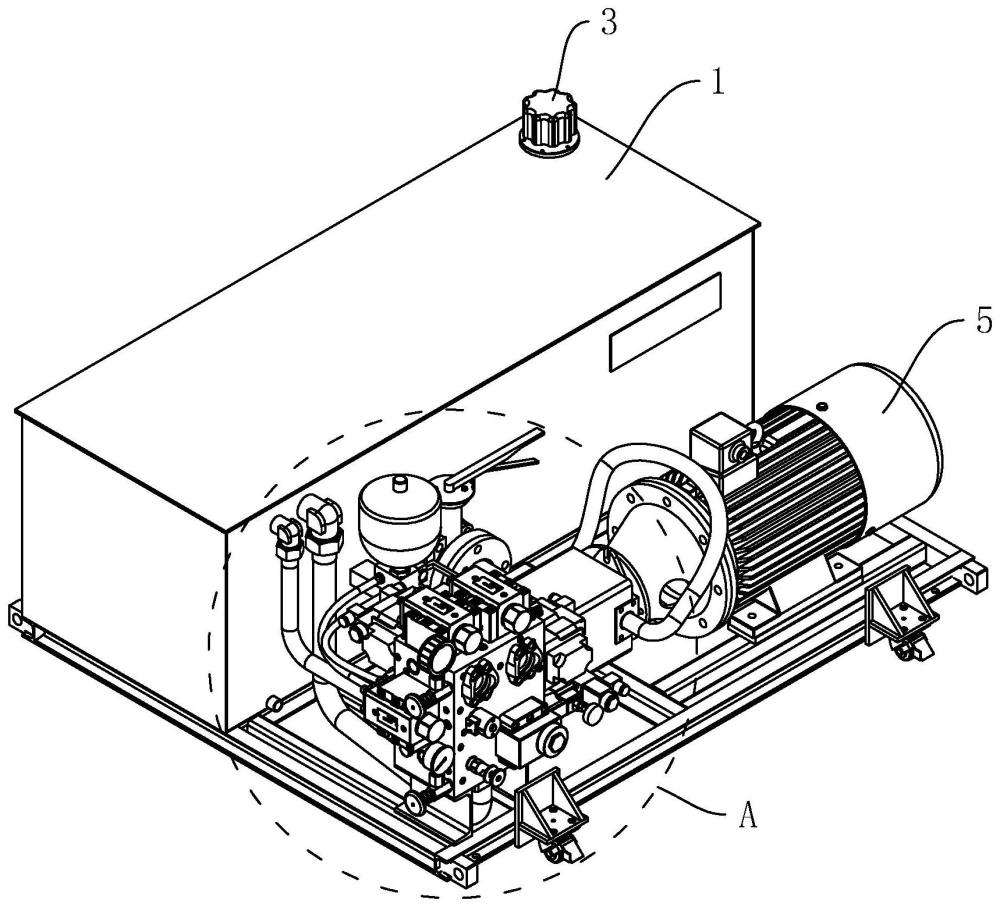

8、一种快速切换液压系统,包括如上所述的防冲击液压油路和用于对液压泵供电用的电机,第一油路与第二油路之间连接有第一换向阀,第一换向阀位于溢流组件与执行件之间,在第一换向阀的控制下能够切换液压泵对执行件的供油方向。

9、通过采用上述技术方案,设置电机给液压泵进行供电运行,便于控制液压泵的启停,设置第一换向阀能够切换液压泵对执行件的供油方向,从而快速切换执行件中的活塞杆移动方向,来实现不同的功能,提高液压系统的响应速度,而第一换向阀设置在溢流组件与执行件之间,使得第一换向阀的切换不影响溢流组件的溢流方向,保障液压系统的可靠性。

10、进一步可优选的,至少在第一油路上连接有蓄能组件。

11、通过采用上述技术方案,蓄能组件能够吸收第一油路中的液压冲击,提高液压系统的稳定性,在执行件工作压力不足时,蓄能组件还能作为油源使用,在一定程度上给执行件提供油压,提高液压系统可靠性,可减小电机以及液压泵输出功率,节约能源。

12、进一步可优选的,第一油路上连接有第一液控单向阀,第二油路上连接有第二液控单向阀,第一液控单向阀由第二液控单向阀远离执行件一侧的液压控制,第二液控单向阀由第一液控单向阀远离执行件一侧的液压控制,第一液控单向阀与第二液控单向阀均位于第一换向阀与执行件之间,蓄能组件连接于第一液控单向阀与执行件之间。

13、通过采用上述技术方案,第一换向阀在切换供油方向时,在第一油路和第二油路中的油压达到一定值后,第二液控单向阀和第一液控单向阀才会切换流动方向,实现供油方向的切换,避免出现切换过程中液压油的回流,提高液压系统运行可靠性;

14、另外,第一液控单向阀由第二液控单向阀远离执行件一侧的液压控制,第二液控单向阀由第一液控单向阀远离执行件一侧的液压控制,蓄能组件连接于第一液控单向阀与执行件之间,在电机和液压泵停止运行后,蓄能组件能够作为油源继续给执行件提供一定的压力,使执行件能够正常运行,而液控单向阀的设置能够保障蓄能组件中的油液用于执行件的保压,而不会从液控单向阀回流至液压泵或油箱中,提高执行件保压的可靠性。

15、进一步可优选的,蓄能组件包括气囊式蓄能器,蓄能器的预充压力为执行件工作压力的0.8~0.9倍。

16、通过采用上述技术方案,采用预充压力为执行件工作压力的0.8~0.9倍的气囊式蓄能器,保障蓄能器的响应速度。

17、进一步可优选的,蓄能组件还包括用于监测蓄能器压力的数显压力表,数显压力表与电机电性连接。

18、通过采用上述技术方案,设置数显压力表监测蓄能器压力,将蓄能器压力检测结果及时反馈,在蓄能器内的压力达到一定值时,能够作为油源提供液压油,从而节省电机和液压泵输出能耗。

19、进一步可优选的,数显压力表预设上限压力与下限压力,在监测的蓄能器压力小于下限压力时,控制电机启动并运行液压泵;在监测的蓄能器压力达到上限压力时,控制电机停止。

20、通过采用上述技术方案,数显压力表预设上限压力与下限压力,提高自动控制性,从而提高自动化程度。

21、进一步可优选的,第二油路上连接有第二换向阀,第二换向阀位于第一换向阀与溢流组件之间,第二换向阀远离第一换向阀一端连接有第一支路和第二支路,第一支路与第二支路均连接于第二换向阀与油箱之间,且溢流组件连接于第一支路与第一油路之间,蓄能组件连接于第二支路,第二换向阀用于切换第一换向阀与第一支路、第二支路的连接。

22、通过采用上述技术方案,在液压泵刚运行起压时,第一换向阀未开启,第二换向阀则将第一换向阀与第一支路连通,此时液压泵驱动液压油流经第二换向阀、第一换向阀和第一支路流回油箱中;

23、待液压泵驱动液压油流量稳定后,打开第一换向阀和第二换向阀,此时第二换向阀将第一换向阀与第二支路连通,此时液压油能够通过第一换向阀给执行件供油,从执行件回流的液压油流经第一换向阀、第二换向阀、第二支路流回油箱,切换方便快捷,提高液压系统的响应;

24、溢流组件连接于第一支路与第一油路之间,而第一支路直接连通油箱,使溢流组件始终将第一油路与油箱连通,在液压系统整个运行过程中,溢流组件始终具有溢流功能以及减小对第一溢流阀液压冲击的效果,提高稳定性;

25、蓄能组件同时连接于第一油路和第二支路上,在执行件处于工作运行状态,蓄能组件能够同时吸收供油管路和回油管路上的液压冲击,提高液压系统以及执行件工作时的稳定性。

26、进一步可优选的,液压泵为双联叶片泵,双联叶片泵具有供油流量不等的大小泵,第一油路包括与大泵连通的第三支路、与小泵连通的第四支路,第三支路、第四支路远离液压泵一端相连接并与第一换向阀连通,至少在第三支路与第二油路之间连接溢流组件。

27、通过采用上述技术方案,采用大小泵切换的双联叶片泵,根据执行件的活塞杆运行需求来合理切换大小泵,减小能耗和功率损耗。

28、本技术还提供一种快速切换液压系统的使用方法采用如下的技术方案:

29、一种快速切换液压系统的使用方法,包括如下步骤:s1:电机启动,液压泵中的小泵运行泵油,同时第一换向阀和第二换向阀得电,使液压油以油箱、第四支路、第一换向阀、执行件的油路泵入到执行件的无杆腔内,执行件的有杆腔内的液压油以执行件、第一换向阀、第二换向阀、第二支路、油箱的油路流动,此过程中执行件中的活塞杆以v1速度推出;s2:液压泵中的大泵运行泵油,第一球阀和第一溢流阀先后得电起压,此时执行件中的活塞杆以v2速度推出,其中v2大于v1,其中第一球阀与第一溢流阀得电时间差为0.5~1s,在大泵运行过程中,第一球阀与第一溢流阀处于持续得电状态;s3:执行件中的活塞杆推出到位前,第一球阀和第一溢流阀失电泄压,液压泵中的大泵停止,小泵运行泵油,直至活塞杆以v1速度推出到位;其中,在步骤s1至s3中,蓄能器处于蓄能阶段;s4:电机停止工作,数显压力表进入检测阶段,在检测到管路压力低于系统所需工作压力时,蓄能器进行补液;在检测到管路压力低于下限压力时,控制电机启动,并驱动液压泵中的小泵运行泵油,直至检测到管路压力达到上限压力,再停止电机;s5:第一换向阀得电并切换第一油路与第二油路,启动电机并驱动液压泵中的小泵运行供油,使执行件中的活塞杆以v1速度退回;s6:液压泵中的大泵运行泵油,第一球阀和第一溢流阀先后得电起压,此时执行件中的活塞杆以v2速度退回,其中v2大于v1;s7:执行件中的活塞杆退回复位前,第一球阀和第一溢流阀失电泄压,液压泵中的小泵运行泵油,直至活塞杆退回复位,最后停止电机。

30、综上所述,本技术包括以下至少一种有益技术效果:

31、1.在本技术中,溢流组件中的第一球阀先于第一溢流阀得电或失电,在液压泵启停时能够减小对第一溢流阀的液压冲击,提高液压油路的稳定性和执行件的运行稳定性,还能减小第一溢流阀的损耗;

32、2.在本技术进一步设置中,在液压系统中设置气囊式蓄能器用于吸收液压冲击,提高液压系统和执行件运行的稳定性,蓄能器内设置合理的预充压力来提高吸收液压冲击的响应,并且蓄能器还可作为油源给执行件提供一定的压力,在电机和液压泵停止运行时,保障执行件的运行,降低电机和液压泵的能耗,节约能源;

33、3.在本技术进一步设置中,液压泵采用具有流量不等的大小泵的双联叶片泵,根据执行件运行模式合理切换,减小液压泵的能源浪费和功率损耗。

- 还没有人留言评论。精彩留言会获得点赞!