膨化机出料控制方法与液压控制系统与流程

本发明属于油料预处理膨化,具体涉及油料挤压膨化机,具体涉及一种膨化机出料控制方法、实现上述控制控制方法的液压控系统与膨化机。

背景技术:

1、在粮油、饲料、食品行业,挤压膨化由于其独特的优势而得到广泛的应用。现有挤压膨化机出料方式有模板圆孔出料、环形间隙出料及液压模头出料。影响物料的膨化的因素主要是模前压力、温度及物料水分。而确保膨化效果的关键是模前压力需保持恒定。现有出料模控制方式为机械式和电流控制。机械式模头控制要求油泵电机一直运转,功率消耗大,节能效果差,泵长期运行时磨损大,寿命短,需经常更换,而电流控制灵敏性差,因为进入膨化机物料流量不恒定,存在忽大忽小的误差,主机电流波动导致模头控制不平稳,膨化物料膨化效果不均匀,造成不合格膨化料进入后道工序,从而影响产品的品质。

技术实现思路

1、本发明的第一个目的是提供一种膨化机出料控制方法,用以解决进入膨化机物料流量不恒定导致物料膨化效果不均匀、不稳定的技术问题。

2、为解决上述技术问题,本发明采用以下技术方案,膨化机出料控制方法,其特征是,所述膨化机包括:

3、膨化腔,

4、出料装置,设置在所述膨化腔的出料端,所述出料装置包括相配合的出料环、出料模头、液压缸;所述出料环设置在所述膨化腔上;所述出料模头与所述液压缸的活塞杆相连接;液压缸,包括有杆腔、无杆腔;所述液压缸用于控制所述出料模头远离或靠近所述出料环;

5、所述出料控制方法,包括:

6、检测膨化机主电流;

7、当检测主电流值位于主电流设定范围值外,控制液压缸的活塞杆缩回或伸出,控制出料模头远离或靠近出料环,使得出料模头与出料环之间环隙增大或减小;

8、当检测主电流值位于主电流设定范围值内,检测液压缸的无杆腔的压力值是否在压力设定范围值内,当检测压力值位于压力设定范围值外,控制液压缸的活塞杆伸出或缩回,使得出料模头靠近或远离出料环。

9、本发明膨化机出料控制方法,采用压力电流集成控制,具体为:

10、当膨化机过载时,膨化主电机电流增高,当电流达到设定的高电流值时,出料模头28缩回,出料环隙变大,排除过载杂质或硬块,主电机电流下降,当降到电流下限值时,出料模头重新回到正常的工作位置。

11、在电流设定上下限范围内,由压力控制膨化机料流波动情况,确保物料膨化品质均匀一致,当喂入膨化机物料流量偏大时,料流作用在出料模的压力增大,出料模自动缩回退模,当无杆腔压力减小至设定压力时,出料模头停止;

12、当喂入膨化机物料流量偏小时,料流作用在出料模的压力减小,出料模头伸出,当无杆腔增大至设定压力时,出料模头停止。

13、对本发明作进一步改进,所述检测膨化机主电流,当检测主电流值位于主电流设定值外,控制液压缸的活塞杆缩回或伸出,控制出料模头远离或靠近出料环,使得出料模头与出料环之间环隙增大或减小,包括:

14、设定膨化机主电流范围,即主电流设定范围值;

15、检测运行中的膨化机主电流,得到检测主电流值;

16、当检测主电流值超过主电流设定范围值,控制液压缸的活塞杆缩回,控制出料模头远离出料环,使得出料模头与出料环之间环隙增大,至膨化机主电流位于主电流设定范围值内;

17、当检测主电流值小于主电流设定范围值,控制液压缸的活塞杆伸出,控制出料模头靠近出料环,出料模头与出料环之间环隙减小,至膨化机主电流位于主电流设定范围值内。

18、对本发明作进一步改进,所述检测膨化机主电流,当检测主电流值位于主电流设定值外,控制液压缸的活塞杆缩回或伸出,控制出料模头远离或靠近出料环,使得出料模头与出料环之间环隙增大或减小,包括:

19、设定膨化机主电流范围,即主电流设定范围值;

20、检测运行中的膨化机主电流,得到检测主电流值;

21、当检测主电流值超过主电流设定范围值,控制液压缸的活塞杆缩回,控制出料模头远离出料环,使得出料模头与出料环之间环隙增大,保持出料模头远离出料环,直至膨化机主电流低于主电流设定值范围;

22、随后控制液压缸的活塞杆伸出,控制出料模头靠近出料环,出料模头与出料环之间环隙减小,至膨化机主电流位于主电流设定范围值内。

23、对本发明作进一步改进,所述当检测主电流值位于设定主电流内,检测液压缸的无杆腔的压力值是否在压力设定范围值内,当压力值位于设定范围值外,控制控制液压缸的活塞杆伸出或缩回,使得出料模头靠近或远离出料环,包括:

24、设定液压缸的无杆腔的压力值范围,即压力设定范围值,所述压力设定范围值为两设定压力值之间,即f设=[fmix,fmax];

25、检测液压缸的无杆腔压力值,即检测压力值f测;

26、检测压力值f测若小于fmix,则控制液压缸的活塞杆伸出;

27、检测压力值f测若大于fmax,则控制液压缸的活塞杆缩回,直至检测压力值位于压力设定范围值内,停止控制液压缸的活塞杆。

28、对本发明作进一步改进,所述当检测主电流值位于设定主电流内,检测液压缸的无杆腔的压力值是否在压力设定范围值内,当压力值位于设定范围值外,控制控制液压缸的活塞杆伸出或缩回,使得出料模头靠近或远离出料环,包括:

29、设定液压缸无杆腔的压力值范围,即压力设定范围值,所述压力设定范围值为大于或大于等于设定压力值,f设=[f1,+∞)或者f设=(f1,+∞);

30、检测液压缸的无杆腔压力值,即检测压力值f测;

31、检测压力值f测若不位于压力设定范围值内,即则控制液压缸的活塞杆伸出,直至f测∈f设,停止控制液压缸的活塞杆。

32、为解决断电后物料滞留在膨化机内,在膨化机余温加热下,膨化腔内物料变硬,下次开机时因物料不能排出而导致机器无法启动的技术问题,本发明采用以下技术方案,所述控制方法还包括:

33、当检测到膨化机断电或停电时,控制液压缸的活塞杆缩回,控制出料模头远离出料环,膨化机运行排出所述出料模头前残留物料。在断电或停电情况下,本发明可自动退模排出模前残留物料。

34、本发明的第二个目的是提供一种实现上述任一项所述的膨化机出料控制方法的液压控制系统。

35、为解决膨化机出料控制方法具体如何实现的技术问题,本发明采用以下技术方案,所述膨化机出料控制方法利用液压控制系统实现;所述液压控制系统包括:

36、油箱;

37、油泵,与电动机相连接;所述油泵的出口经由溢流阀与油箱相连接;

38、三位电磁换向阀,用于控制所述液压缸的伸出与缩回,所述三位电磁换向阀的p口与所述油泵的出口相连接,所述三位电磁换向阀的t口接油箱,所述三位电磁换向阀的a口与所述液压缸的无杆腔相连接,所述三位电磁换向阀的b口与液压缸的有杆腔相连接;所述三位电磁换向阀的a口的出口设置有液控单向阀,液控单向阀的出口连接油箱;

39、二位电磁换向阀,用于断电时所述液压缸的换向,给所述液压缸的有杆腔提供压力油;所述二位电磁换向阀的出口经由单向阀一与所述液压缸的有杆腔相连接,所述单向阀一的入口与所述液控单向阀的液控口相连接,所述单向阀一用于防止油反向流动;所述二位电磁换向阀的入口经由单向阀二与所述油泵的出口相连接;

40、压力传感器,设置在所述三位电磁换向阀的a口出口,用于采集所述液压缸的无杆腔压力;控制机构,分别与所述液压缸、所述油泵、所述电动机、所述三位电磁换向阀、所述二位电磁换向阀、所述压力传感器相连接。

41、本发明可保压油缸压力,保压时自动控制油泵停止运转,避免泵24小时长期运行磨损,延长泵的寿命;其次自动调整油缸压力,在进入膨化机物料流量不恒定的情况下可根据膨化机压力自动补偿调整,确保油料膨化效果的均匀一致性;再次在无人值守时,当杂质或硬块进入膨化机的时电流过载可自动退模,排出杂质或硬块,防止膨化机堵转停机;本发明可有效解决油泵电机功率消耗大、泵寿命短、膨化效果不稳定、电机过载造成生产线停机等问题。

42、为解决当液压缸无杆腔压力过大的技术问题,本发明采用以下技术方案,所述三位电磁换向阀的a口上设置安全阀,安全阀的出口与所述油箱相连接;所述安全阀与所述控制机构相连接。当喂入所述膨化机物料流量偏大时,料流作用在所述出料模头的压力增大,所述液压缸的无杆腔压力相应增大,此时,所述安全阀溢流,所述出料模头自动缩回退模。

43、为解决断电情况下,无法排出模前残留物料技术问题,本发明采用以下技术方案,所述液压控制系统还包括蓄能器,用于给所述液压控制系统提供应急动力源。

44、为解决上述技术问题,本发明采用以下技术方案,所述油泵的出口经由单向阀二与所述蓄能器相连接;所述蓄能器经由截止阀与所述二位电磁换向阀的入口相连接;所述截止阀用于手动控制油路的通断。

45、为解决蓄能器充油补压与断电时如何控制料模头自动退回的技术问题,本发明采用以下技术方案,所述液压控制系统还包括冷却器,所述溢流阀的出口经由冷却器与所述油箱相连接;所述冷却器用于给所述压力油降温;所述冷却器与所述控制机构相连接。当三位电磁换向阀未通电时,二位电磁换向阀通电关闭,压力油经第二单向阀、到达蓄能器,开始给蓄能器充油补压,作为系统停电后的自动收缩的应急动力源,当系统停电后,由蓄能器供压,液压缸活塞杆带着出料模头自动退回。

46、为解决压力油中有杂质的技术问题,本发明采用以下技术方案,所述油泵的出口设置管路过滤器,用于过滤管路中杂质,提高压力油品质。

47、为解决油箱中存在杂质损坏油泵的技术问题,本发明采用以下技术方案,所述油泵的入口设置吸油过滤器,用于防止污物吸入所述油泵,延长油泵的使用寿命。

48、为解决油泵出口压力无法实时监控的技术问题,本发明采用以下技术方案,所述油泵的出口管路上设置压力表、压力表开关,所述压力表与所述控制机构相连接。利用压力表实时监控油泵出口压力,通过控制机构实时监控,当压力超出设定值,经由溢流阀回油箱。

49、为解决油箱中液位、温度无法实时监控技术问题,本发明采用以下技术方案,所述油箱上设置液位液温计,用于显示所述油箱的液位和温度;所述液位液温计与所述控制机构相连接。利用控制机构实现油箱液位、液温的实时监控,及时补油。

50、为解决杂质进入油箱造成油泵损坏的技术问题,本发明采用以下技术方案,所述油箱上设置所述空气滤清器,用于所述油箱的通气过滤,防止杂质进入所述油箱。本发明利用空气滤清器能够有效防止杂质进入油箱,保证油箱内油的品质,保证油泵运行正常。

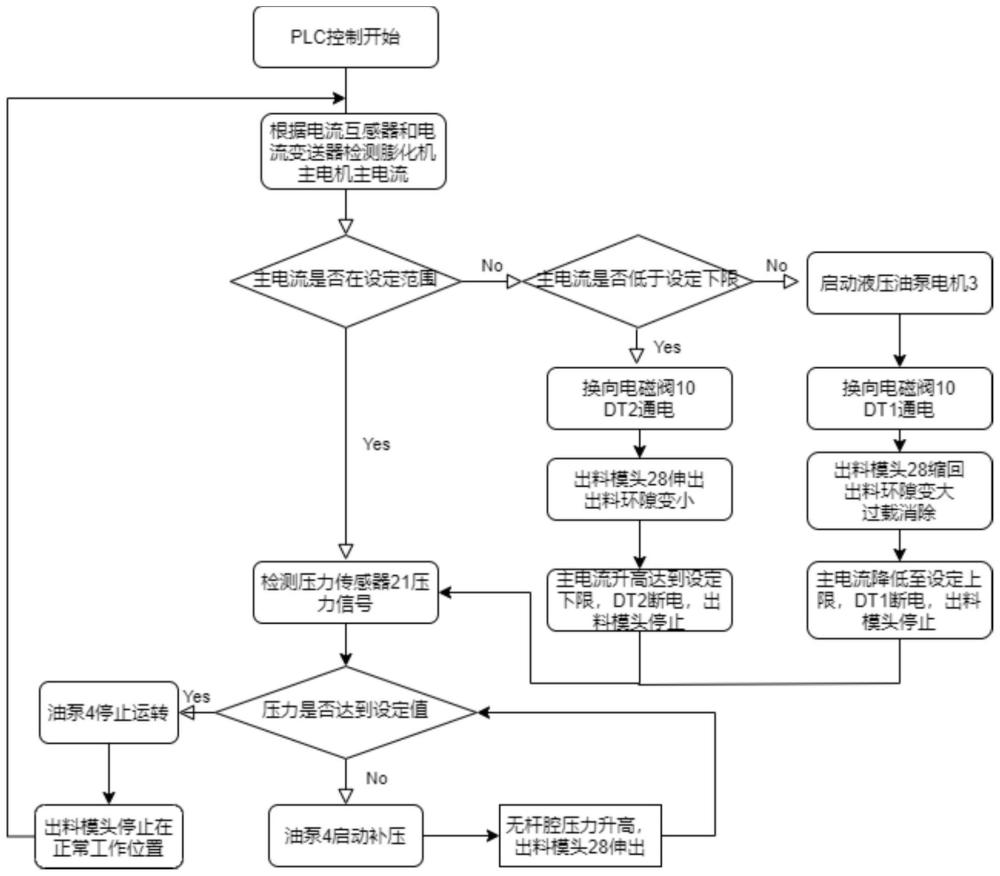

51、为解决控制机构如何实现的技术问题,本发明采用以下技术方案,所述控制机构包括plc控制器、电气控制元件。

52、对本发明作进一步改进,当主电流超出主电流设定范围值上限时,所述plc启动所述电动机,带动所述油泵运转,同时所述三位换向电磁阀的dt1通电,所述出料模头缩回,出料环隙变大,主电机电流下降;当主电流降到低于主电流设定范围值下限时,所述三位换向电磁阀dt2通电,所述出料模头重新回到正常的工作位置。

53、对本发明作进一步改进,当喂入所述膨化机物料流量偏大时,料流作用在所述出料模头的压力增大,所述液压缸的无杆腔压力相应增大,此时,所述安全阀溢流,所述出料模头自动缩回退模;当所述液压缸的无杆腔压力减小至设定压力时,所述出料模头停止在正常工作位置;

54、当喂入所述膨化机物料流量偏小时,料流作用在所述出料模头的压力减小,所述液压缸的无杆腔压力相应减小,此时,所述压力传感器将信号传至所述plc,所述plc启动所述油泵压力油供压,所述出料模头伸出;当所述液压缸的无杆腔增大至设定压力时,所述出料模头停止在正常工作位置。

55、对本发明作进一步改进,所述压力传感器将所述液压缸的无杆腔的供油压力信号传输给所述plc,当达到压力上限设定值时,所述plc控制所述油泵停止运转;

56、当所述膨化机运行一段时间后,所述液压缸的无杆腔压力会下降,当下降到下限设定值时,所述plc控制所述油泵补压,补压至压力上限设定值时,所述plc控制所述油泵停止运转。

57、对本发明作进一步改进,当所述液压控制系统在断电后,由所述蓄能器给所述液压缸的有杆腔供压,所述液压缸的活塞杆带着所述出料模头自动退回。

- 还没有人留言评论。精彩留言会获得点赞!