一种活塞式压缩缸的制作方法

本技术属于气体压缩装置,具体涉及一种活塞式压缩缸。

背景技术:

1、氢作为一种来源广泛、清洁无碳、灵活高效、应用场景丰富的二次能源,是推动传统化石能源清洁高效利用和支撑可再生能源大规模发展的理想互联媒介,也是实现交通运输、工业和建筑等领域大规模深度脱碳的最佳选择。氢气作为能源使用,80%应用于交通领域,这就需要大量的加氢站为其广泛应用提供保障,而压缩机作为加氢站的核心设备也得到了各国技术机构和企业的广泛关注。目前的加氢站中,一多半为70mpa加氢站,其次是70mpa与35mpa混合站,一小部分为35mpa加氢站。35mpa的氢气加注时,压缩机排气压力将达到45mpa左右,70mpa加注时,压缩机排气压力将达到90mpa左右。

2、要达到45mpa甚至90mpa的出口压力,一般采用的压缩机有隔膜式压缩机和液驱式压缩机两种,因为只用通过液压油的传动才能将动力机构的直接载荷降下来。而隔膜式压缩机因为无法做到带载启动,不适合加氢站频繁启停的工况。因此未来加氢站领域中应用的压缩机绝大部分都将是液压驱动式压缩机。

3、液驱式压缩机一般通过内部的活塞杆带动活塞运动,从而改变压缩腔的体积,实现对压缩介质进行压缩。

4、传统的液驱压缩机中,活塞和活塞杆的连接采用固定式连接(一般为螺纹连接),活塞的运动通过活塞杆的推拉作用带动,即活塞杆既会受到推应力,也会受到拉应力。但是,当压缩介质为氢气,拉应力与氢气环境共存时,容易使得材料发生氢脆损伤(氢脆是溶于钢中的氢,聚合为氢分子,造成应力集中,超过钢的强度极限,在钢内部形成细小的裂纹,又称白点。在内部残余的或外加的应力作用下容易导致材料脆化甚至开裂),使得活塞杆会在较低应力水平时发生断裂。

5、此外,活塞与活塞杆固定连接,在更换活塞密封时需要将整个压缩缸进行拆解,费时费力,容易造成污染,现场更换时还容易因缺少装配工装,导致压缩缸重新装配后的质量不高,影响压缩机性能。

技术实现思路

1、本实用新型提供了一种活塞式压缩缸,以解决上述技术问题中的至少一个。

2、本实用新型所采用的技术方案为:

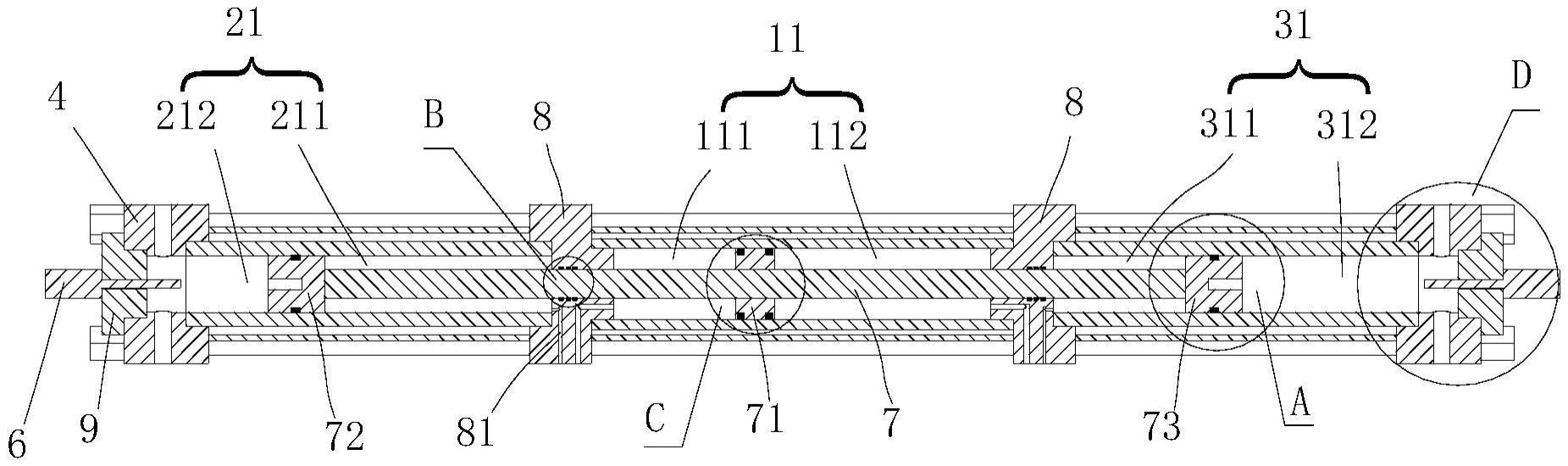

3、一种活塞式压缩缸,包括缸体,所述缸体内部具有油腔、第一气腔、第二气腔以及活塞杆,所述第一气腔设置于所述油腔的一侧,所述第二气腔设置于所述油腔的另一侧,所述活塞杆贯穿所述油腔,且一端位于所述第一气腔内,另一端位于所述第二气腔内,所述油腔内设置有油腔活塞,所述油腔活塞固定于所述活塞杆,所述油腔活塞能够在所述油腔内油液的推动下带动所述活塞杆运动;所述第一气腔内设置有第一活塞,所述第二气腔内设置有第二活塞;所述第一活塞和所述第二活塞与所述活塞杆为分体结构,所述第一活塞能够在所述第一气腔内气体以及所述活塞杆的推动下运动,所述第二活塞能够在所述第二气腔内气体以及所述活塞杆的推动下运动。

4、所述压缩缸还包括端塞,所述端塞可拆卸地固定于所述压缩缸的两端,以使所述第一活塞和所述第二活塞能够自所述缸体内取出。

5、所述压缩缸的两端还设置有端盖,所述端盖设有连通所述缸体内部的开口,所述端塞能够与所述端盖可拆卸连接,以打开或密封所述开口;所述端塞具有密封段和止挡段,所述止挡段的直径大于所述密封段的直径,所述密封段伸入所述开口内以与所述开口的内壁抵接密封。

6、所述压缩缸还包括可拆卸地固定于所述第一活塞和所述第二活塞的密封件。

7、所述压缩缸还包括位置传感器和换向单元,所述位置传感器固定于所述端塞,所述位置传感器用于检测所述第一活塞和所述第二活塞的位置,所述位置传感器与所述换向单元电连接。

8、所述油腔活塞将所述油腔分隔为靠近所述第一气腔的第一油腔以及靠近所述第二气腔的第二油腔,所述第一活塞将所述第一气腔分隔为靠近所述油腔的第一隔离腔以及远离所述油腔的第一压缩气腔,所述第二活塞将所述第二气腔分隔为靠近所述油腔的第二隔离腔以及远离所述油腔的第二压缩气腔,所述活塞杆在所述第一隔离腔、所述油腔、所述第二隔离腔之间往复运动。

9、所述第一隔离腔和所述油腔之间,以及所述第二隔离腔和所述油腔之间均设置有分隔件,所述活塞杆穿过所述分隔件,所述分隔件用于限制所述第一活塞和所述第二活塞进入所述油腔。

10、所述分隔件具有供所述活塞杆穿过的通道,所述通道的内壁设置有弹性密封圈,所述弹性密封圈环绕于所述活塞杆的外周且与所述活塞杆的表面相抵接。

11、所述第一隔离腔和所述第二隔离腔的腔壁开设有连通口,所述连通口连通外界大气;或者,所述压缩缸还包括供气装置,所述连通口与所述供气装置连通,所述供气装置用于向所述第一隔离腔和所述第二隔离腔内供送惰性气体,所述惰性气体的气压大于外界气压。

12、所述压缩缸包括第一气缸、油缸以及第二气缸,所述第一气腔位于所述第一气缸内,所述油腔位于所述油缸内,所述第二气腔位于所述第二气缸内,所述第一气缸、所述油缸、所述第二气缸通过拉杆依次串联。

13、由于采用了上述技术方案,本实用新型所取得的有益效果为:

14、1.本实用新型的所述第一活塞、所述第二活塞与所述活塞杆是分体式结构,所述活塞杆和所述第一活塞、所述第二活塞之间无连接关系,因此所述活塞杆仅能够对所述第一活塞和所述第二活塞施加推顶力,而无法施加拉拽力,一方面使得所述活塞杆与所述活塞不受到拉应力,因此在对氢气进行压缩时,所述活塞杆和所述活塞不会发生氢脆损伤,大大提高了所述活塞杆和所述活塞的使用寿命,提高了工作的可靠性。另一方面在更换或者维修活塞密封时,只需将所述第一活塞或所述第二活塞取出,而无需对压缩缸整体进行拆卸,降低了维修保养难度,节约了维保成本。

15、2.作为本实用新型的一种优选实施方式,所述压缩缸还包括端塞,所述端塞可拆卸地固定于所述压缩缸的两端,以使所述第一活塞和所述第二活塞能够自所述缸体内取出。当所述第一活塞和所述第二活塞的密封性能下降或者根据设备维保计划需要对所述第一活塞和所述第二活塞的密封进行更换时,可将所述端塞从所述缸体的两端拆下,此时所述缸体的两端形成开口,可方便的将所述第一活塞和所述第二活塞分别从两端开口取出,而无需对所述压缩缸整体进行拆卸,降低了维保难度,节约了成本,同时该过程不会影响所述压缩缸其他部位的密封,从而保证了重新装配后所述压缩缸的密封质量,保证整机压缩性能。

16、3.作为本实用新型的一种优选实施方式,所述油腔活塞将所述油腔分隔为靠近所述第一气腔的第一油腔以及靠近所述第二气腔的第二油腔,所述第一活塞将所述第一气腔分隔为靠近所述油腔的第一隔离腔以及远离所述油腔的第一压缩气腔,所述第二活塞将所述第二气腔分隔为靠近所述油腔的第二隔离腔以及远离所述油腔的第二压缩气腔,所述活塞杆在所述第一隔离腔、所述油腔、所述第二隔离腔之间往复运动。本实用新型的所述压缩缸成对称式分布,所述第一气腔和所述第二气腔分别位于所述油腔的两侧,并且所述第一活塞和所述第二活塞将所述第一气腔和所述第二气腔分隔,从而形成所述油腔位于中心,所述第一压缩气腔和所述第二压缩气腔位于所述油腔的两侧,所述第一压缩气腔和所述油腔之间具有第一隔离腔,所述第二压缩气腔和所述油腔之间具有第二隔离腔。因此,所述活塞杆在所述油腔、所述第一隔离腔和所述第二隔离腔内往复运动,而不会进入所述第一压缩气腔和所述第二压缩气腔内,从而保证了所述第一压缩气腔和所述第二压缩气腔内压缩介质的清洁,保证压缩介质的纯度。

17、4.作为本实用新型的一种优选实施方式,所述分隔件具有供所述活塞杆穿过的通道,所述通道的内壁设置有弹性密封圈,所述弹性密封圈环绕于所述活塞杆的外周且与所述活塞杆的表面相抵接。所述活塞杆在往复运动时,在所述分隔件的通道内运动,并且与所述弹性密封圈抵接,所述弹性密封圈不仅能够保证所述油腔与所述第一隔离腔和所述第二隔离腔之间的密封性,防止液压油泄露,而且当所述活塞杆运动时,所述弹性密封圈还能够对所述活塞杆的表面进行刮擦,将所述活塞杆表面的油液刮除,减少所述活塞杆表面附着的液压油,进一步减小液压油进入所述第一隔离腔和所述第二隔离腔内的风险。

18、5.作为本实用新型的一种优选实施方式,所述压缩缸还包括位置传感器和换向单元,所述位置传感器固定于所述端塞,所述位置传感器用于检测所述第一活塞和所述第二活塞的位置,所述位置传感器与所述换向单元电连接。所述位置传感器能够对所述第一活塞和所述第二活塞的位置进行检测,从而将所述活塞杆的运动控制与整机控制单元相关联,实现所述压缩缸自动换向,所述第一压缩气腔和所述第二压缩气腔交替对压缩介质进行压缩,提高压缩效率。例如,当所述活塞杆朝向所述第一气腔运动过程中,所述第一活塞在所述活塞杆的推动下朝向所述第一气腔的一端运动,此时所述第一气腔的体积逐渐减小,其内部的压缩气体被逐渐压缩增压,并且所述第一活塞与所述位置传感器的距离越来越近,当所述第一活塞与所述位置传感器之间的间隙到达控制系统设定的最小值时,所述位置传感器向控制单元发出换向信号,此时液压油系统的供油方向切换,使液压油推动所述活塞杆向相反的方向运动,对所述第二气腔内的气体进行压缩增压。

- 还没有人留言评论。精彩留言会获得点赞!