一种带液体密封的双活塞气驱气体增压器的制作方法

1.本实用新型涉及气体增压器技术领域,尤其涉及一种带液体密封的双活塞气驱气体增压器。

背景技术:

2.气体增压器利用大面积活塞端的低压气体驱动而产生小面积活塞端的高压气体,现有技术中的气体增压装置主要是在可密封容器内通过纯机械压缩的方式实现气体增压的,增压鼓风机以逐级提高转速的方式来实现气体增压,真空泵是通过在可密封容器内通过纯机械压缩的方式来实现真空,但是在实际使用中还是存在一定的问题,故我们重新设计一种带液体密封的双活塞气驱气体增压器。

3.传统的带液体密封的双活塞气驱气体增压器在使用时还存在以下问题:

4.1、活塞杆密封无特殊的设计,密封件容易磨损,动力气源泄露后与压缩气体混合,不适用于易燃易爆及有毒气体的压缩。

5.2、为密封及润滑活塞环,压缩腔需要注油,不适用对压缩介质有洁净度要求的气体压缩。

6.3、压缩气缸需提供额外的风冷或水冷方式给往复运动件降温。

技术实现要素:

7.本实用新型的目的在于提供带液体密封的双活塞气驱气体增压器。

8.为解决上述技术问题,本实用新型提供如下技术方案:一种带液体密封的双活塞气驱气体增压器,包括气体进口,所述气体进口的一侧连通有第一进气阀,所述第一进气阀的一侧连通有动力气缸组件,所述动力气缸组件靠近第一进气阀的一侧连通有第一出气阀,所述动力气缸组件远离第一进气阀的一侧连通有第二进气阀,所述动力气缸组件靠近第二进气阀的一侧连通有第二出气阀,所述第一出气阀的一侧连通有气体出口,所述气体出口的一侧设置有换热器,所述换热器的一侧设置有消音器,所述动力气缸组件的一侧固定安装有导热油换热箱,所述导热油换热箱一侧的顶端连通有废气放空,所述动力气缸组件远离导热油换热箱的一侧设置有三位四通换向阀,所述三位四通换向阀的一侧连通有动力气源储罐,所述动力气源储罐的一侧连通有动力气源供给连接管,所述三位四通换向阀的一侧连通有密封油罐。

9.优选的,所述动力气缸组件的内部设置有活塞杆,所述活塞杆的一侧固定安装有左隔板组件,所述活塞杆的一侧固定安装有第一动力活塞组件,所述第一动力活塞组件的一侧固定安装有左动力气缸体,所述左动力气缸体的一侧固定安装有中间隔板组件,所述左动力气缸体的一侧固定安装有右动力气缸体。

10.优选的,所述动力气缸组件的内部设置有第二动力活塞组件,所述第二动力活塞组件的一侧固定安装有右隔板组件。

11.优选的,所述第一动力活塞组件和所述第二动力活塞组件对称分布在所述中间隔

板组件的两侧。

12.优选的,所述左隔板组件、所述中间隔板组件和所述右隔板组件上都设置有两个活塞杆密封环,所述左隔板组件、所述中间隔板组件和所述右隔板组件上各加工有气道及通气口,通气口p4、p5、p6、p7分别连通双活塞驱动气缸组件的腔室v1、v2、v3、v4;在增压器工作时,通气口p4、p5与通气口p6、p7各自串接。

13.优选的,所述左隔板组件和所述右隔板组件上分别加工有油道及导热油口,导热油口p8、p9各自连通第一、第二压缩气缸组件与动力气缸组件之间的腔室v5、v6。

14.与相关技术相比较,本实用新型提供的带液体密封的双活塞气驱气体增压器有如下

15.有益效果:

16.本实用新型提供带液体密封的双活塞气驱气体增压器,通过动力气缸组件,换热器,消音器,导热油换热箱,废气放空,密封油罐,三位四通换向阀和动力气源储罐相配合,起到了使用了双气驱活塞的结构,增大了驱动活塞的面积,可获得更高的驱动力,在活塞杆密封区域有环形储油槽,充入润滑油,并连接动力气源,相当于提供了液力密封,可达到有效防止气缸内动力气源泄露的目的,在压缩气缸与动力气缸组件之间的腔室内充入导热油,阻止了泄露的气体聚集在腔室内,杜绝了安全隐患;活塞往复运动时,腔室内的导热油经过导热油缓冲罐被吸入和(或)挤出,导出了泄露的压缩气体,同时为活塞往复运动件提供润滑及冷却,故本实用新型产品能适用于易燃易爆、有毒气体及对洁净度有要求的气体的压缩。

附图说明

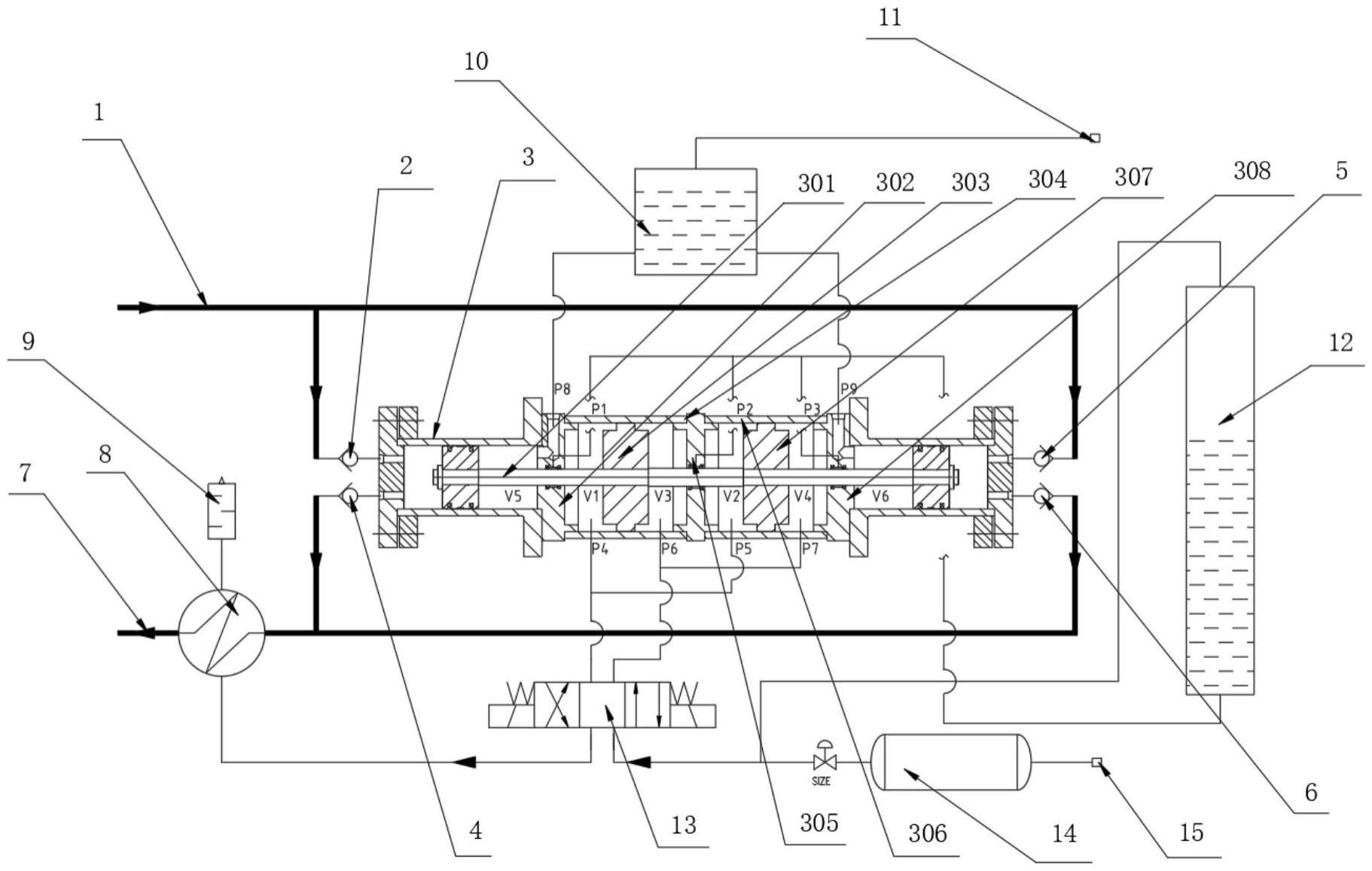

17.图1为本实用新型的立体结构示意图。

18.图中标号:1、气体进口;2、第一进气阀;3、动力气缸组件;4、第一出气阀;5、第二进气阀;6、第二出气阀;7、气体出口;8、换热器;9、消音器;10、导热油换热箱;11、废气放空;12、密封油罐;13、三位四通换向阀;14、动力气源储罐;15、动力气源供给连接管;301、活塞杆;302、左隔板组件;303、第一动力活塞组件;304、左动力气缸体;305、中间隔板组件;306、右动力气缸体;307、第二动力活塞组件;308、右隔板组件。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例;基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.实施例一:

21.请参阅图1,本实用新型提供一种技术方案:一种带液体密封的双活塞气驱气体增压器,包括气体进口1,气体进口1的一侧连通有第一进气阀2,第一进气阀2的一侧连通有动力气缸组件3,动力气缸组件3靠近第一进气阀2的一侧连通有第一出气阀4,动力气缸组件3远离第一进气阀2的一侧连通有第二进气阀5,动力气缸组件3靠近第二进气阀5的一侧连通有第二出气阀6,第一出气阀4的一侧连通有气体出口7,气体出口7的一侧设置有换热器8,

换热器8的一侧设置有消音器9,动力气缸组件3的一侧固定安装有导热油换热箱10,导热油换热箱10一侧的顶端连通有废气放空11,动力气缸组件3远离导热油换热箱10的一侧设置有三位四通换向阀13,三位四通换向阀13的一侧连通有动力气源储罐14,动力气源储罐14的一侧连通有动力气源供给连接管15,三位四通换向阀13的一侧连通有密封油罐12,动力气缸组件3的内部设置有活塞杆301,活塞杆301的一侧固定安装有左隔板组件302,活塞杆301的一侧固定安装有第一动力活塞组件303,第一动力活塞组件303的一侧固定安装有左动力气缸体304,左动力气缸体304的一侧固定安装有中间隔板组件305,左动力气缸体304的一侧固定安装有右动力气缸体306,动力气缸组件3的内部设置有第二动力活塞组件307,第二动力活塞组件307的一侧固定安装有右隔板组件308,第一动力活塞组件303和第二动力活塞组件307对称分布在中间隔板组件305的两侧,左隔板组件302、中间隔板组件305和右隔板组件308上都设置有两个活塞杆密封环,左隔板组件302、中间隔板组件305和右隔板组件308上各加工有气道及通气口,通气口p4、p5、p6、p7分别连通双活塞驱动气缸组件的腔室v1、v2、v3、v4;在增压器工作时,通气口p4、p5与通气口p6、p7各自串接,左隔板组件302和右隔板组件308上分别加工有油道及导热油口,导热油口p8、p9各自连通第一、第二压缩气缸组件与动力气缸组件之间的腔室v5、v6。

22.在实施方案中,通过动力气缸组件3,换热器8,消音器9,导热油换热箱10,废气放空11,密封油罐12,三位四通换向阀13和动力气源储罐14相配合,起到了使用了双气驱活塞的结构,增大了驱动活塞的面积,可获得更高的驱动力,在活塞杆密封区域有环形储油槽,充入润滑油,并连接动力气源,相当于提供了液力密封,可达到有效防止气缸内动力气源泄露的目的,在压缩气缸与动力气缸组件3之间的腔室内充入导热油,阻止了泄露的气体聚集在腔室内,杜绝了安全隐患;活塞往复运动时,腔室内的导热油经过导热油缓冲罐被吸入和(或)挤出,导出了泄露的压缩气体,同时为活塞往复运动件提供润滑及冷却,故本实用新型产品能适用于易燃易爆、有毒气体及对洁净度有要求的气体的压缩。

23.工作原理:

24.本压缩系统主要由增压器、进气阀、排气阀、换热器8、动力气源储罐14、切断阀、三位四通换向阀13、消音器9、密封油罐12、导热油缓冲箱以及相连接的管道构成,实现动力气源供给及驱动、液体密封及气体增压的功能。

25.具体实施方案如下:

26.动力气源供给及驱动:动力气源接入动力气源储罐14,先后通过储罐出口的切断阀、三位四通换向阀13进入增压器的双活塞动力气缸腔室,在三位四通换向阀13的控制下促使双活塞作往复运动,提供往复驱动力,通过切断阀控制进入增压器内的气源压力,可改变驱动力大小。

27.液体密封:在密封油罐12内充入润滑油,储油罐顶部连接动力气源储罐14,密封油罐12底部连接增压器左隔板组件302、中间隔板组件305及右隔板组件308上的注油口,利用动力气源储罐14提供的压力,将润滑油压入增压器活塞杆301密封处三个环形储油槽内。此结构使得环形储油槽内的润滑油压力始终大于双活塞驱动气缸腔室内的动力气源压力,阻断了动力气源泄露的可能性。

28.本压缩系统的液体密封还包括与两个充入导热油腔室连通的导热油管路系统,包括导热油缓冲箱,缓冲箱放置在增压器上方,其顶部与大气相通,在导热油缓冲箱内充入导

热油,使得增压器两个导热油腔室充满导热油,阻止了泄露的压缩气体聚集在腔室内,造成安全隐患。随压缩气缸活塞组件的往复运动,导热油腔室内的导热油经过导热油缓冲箱被吸入和(或)挤出,既冷却及润滑了压缩气缸及往复运动部件,又导出了泄露的压缩气体,泄露的压缩气体可通过导热油腔缓冲罐排至大气。

29.气体增压:压缩气体入口管线通过两个进气阀各自连接至第一压缩气缸组件和第二压缩气缸组件,压缩气体出口7管线通过两个排气阀各自连接至第一压缩气缸组件和第二压缩气缸组件,随增压器活塞组件的往复运动,压缩气缸完成吸气与压缩的过程,高温高压气体通过与各自气缸连接的排气阀排至换热器8,在换热器8内,被压缩气体与从增压器双活塞动力气缸内排出的动力气源进行热交换后排出至压缩系统下游,动力气源通过消音器9排出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1