压缩机和制冷设备的制作方法

本技术涉及压缩机设备,具体而言,涉及一种压缩机和一种制冷设备。

背景技术:

1、涡旋压缩机包括具有第一螺旋涡卷的动涡旋盘和具有第二螺旋涡卷的静涡旋盘,动涡旋盘执行相对于静涡旋盘的绕动运动,动涡旋盘坐落于主机架上,当压缩机运转时同主机架产生滑动摩擦,动盘与主机架间极易出现磨损。

2、目前,相关技术中,动涡旋盘与主机架间的供油主要依靠密封圈上的缺口实现,无法及时满足各向油量需求,导致动涡旋盘与主机架之间易出现磨损。

技术实现思路

1、本实用新型的实施例旨在至少解决现有技术中存在的技术问题之一。

2、为此,本实用新型的实施例的第一方面提供了一种压缩机。

3、本实用新型的实施例的第二方面提供了一种制冷设备。

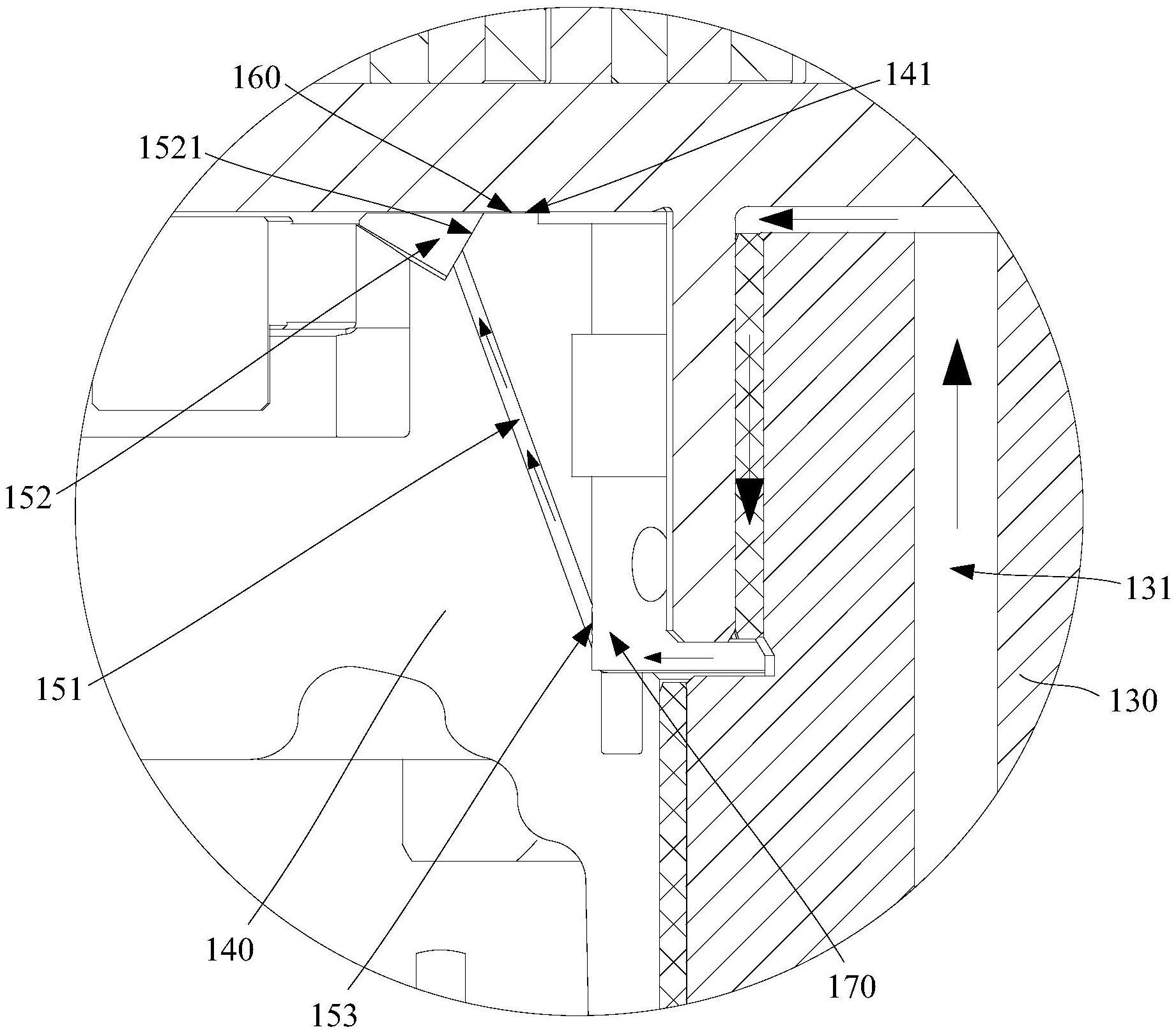

4、有鉴于此,根据本实用新型的实施例的第一方面,提供了一种压缩机,压缩机包括:静盘;动盘,与静盘相连;曲轴,与动盘相连;支架,设于动盘背离静盘的一侧,支架的第一部分与动盘和曲轴围合形成第一油腔,支架朝向动盘的一侧设有支撑面,支架通过支撑面支撑动盘;引油结构,设于支架上,引油结构包括引油通道和储油槽,引油通道与第一油腔和储油槽连通,引油结构能够将第一油腔内的油液引至支撑面上。

5、本实用新型实施例提供的压缩机包括静盘、动盘、曲轴、支架和引油结构,具体而言,静盘与动盘连接,可以理解的是,静盘与动盘围合形成压缩腔,静盘上设置有排气口。压缩机还包括电机,电机与曲轴相连,曲轴与动盘连接,从而在电机的驱动下,曲轴带动动盘相对于静盘转动,以对压缩腔内的气体进行压缩,被压缩后的高温高压气体经排气口排出,完成压缩和排气的过程。

6、支架位于动盘背离静盘的一侧,具体地,支架与静盘固定连接。支架朝向动盘的一侧设置有支撑面,支架通过支撑面对动盘进行支撑,从而确保压缩机运行的稳定性。

7、能够理解的是,当压缩机运行时,动盘相对于支架转动,使得动盘与支架相接触的表面之间产生滑动摩擦,即动盘与支撑面之间产生摩擦,导致动盘和支架易出现磨损,缩短压缩机的使用寿命。

8、引油结构设置在支架上,且引油结构包括引油通道和储油槽,引油通道的第一端与第一油腔连通,引油通道的第二端与储油槽连通,引油结构能够将第一油腔内的油液引至支撑面上,也就是说,引油结构能够将第一油腔内的油液引入支撑面与动盘之间,从而可以有效减少动盘与支架之间因磨损而降低使用寿命的问题,提高压缩机运行过程中的稳定性和可靠性,并能够有效延长压缩机的使用寿命。

9、而且,可以理解的是,储油槽具有一定的储油功能,引油通道将第一油腔内的油液通过储油槽引至支撑面上,从而相较于相关技术中仅通过密封圈上的一个缺口进行供油而言,能够及时满足动盘与支架之间各向的油量需求,有效降低动盘与支架之间的磨损。

10、在实际应用中,支架的第一部分与曲轴和动盘之间围合形成的第一油腔与排气口连通,也就是说,第一油腔为高压腔。支架的第二部分与静盘和动盘之间围合形成背压腔,背压腔与压缩腔连通,也就是说,背压腔为中压腔,即背压腔内的压力小于第一油腔内的压力。且支撑面与动盘之间形成的间隙与背压腔连通,从而使得第一油腔内的油液能够自动通过引油结构引至支撑面上,实现支架与动盘之间的供油。

11、值得说明的是,第一油腔环绕曲轴设置,引油结构的数量为多个,多个引油结构沿动盘的周向间隔分布,且每个引油结构与第一油腔连通。或者支架的一部分与动盘和曲轴之间还形成第二油腔,多个引油结构包括第一引油结构和第二引油结构,第一引油结构与第一油腔连通,第二引油结构与第二油腔连通。具体可以根据实际需要进行设置。

12、另外,根据本实用新型上述技术方案提供的压缩机,还具有如下附加技术特征:

13、在一种可能的技术方案中,引油通道的通流截面积小于第一预设值。

14、在该技术方案中,引油通道的通流截面积小于第一预设值,也就是说,引油通道的通流截面积较小,也即引油通道为细长通道,从而在实现由第一油腔通过引油通道和储油槽,向支架的支撑面上引油的同时,油液内不带一定的气压,进而不会引起压缩机内各部分之间压力出现明显变化,对压缩机整体无影响或影响较小,进一步确保压缩机运行的稳定性和可靠性。

15、在一种可能的技术方案中,引油通道的通流截面积s1,满足s1≤5mm2。

16、在该技术方案中,具体限定了引油通道通流截面积的取值范围。具体地,引油通道的通流截面积小于或等于5mm2。从而在实现由第一油腔通过引油通道和储油槽,向支架的支撑面上引油的同时,油液内不带一定的气压,进而不会引起压缩机内各部分之间压力出现明显变化,对压缩机整体无影响或影响较小,进一步确保压缩机运行的稳定性和可靠性。

17、在一种可能的技术方案中,引油通道包括引油孔,引油孔与第一油腔连通;其中,引油孔的通流截面积小于第二预设值。

18、在该技术方案中,引油通道包括引油孔,引油孔与第一油腔连通,能够理解的是,当压缩机运行时,第一油腔内的油液通过引油孔进入引油通道内,并通过储油槽流入支撑面上,从而可以有效减少动盘与支架之间因磨损而降低使用寿命的问题,提高压缩机运行过程中的稳定性和可靠性,并能够延长压缩机的使用寿命。

19、引油孔的通流截面积小于第二预设值,也就是说,引油孔的通流截面积较小,从而在实现由第一油腔通过引油孔、引油通道和储油槽,向支架的支撑面上引油的同时,油液内不带一定的气压,进而不会引起压缩机内各部分之间压力出现明显变化,对压缩机整体无影响或影响较小,进一步确保压缩机运行的稳定性和可靠性。

20、在一种可能的技术方案中,引油孔的通流截面积s2,满足s2≤5mm2。

21、在该技术方案中,具体限定了引油孔通流截面积的取值范围。具体地,引油孔的通流截面积小于或等于5mm2。从而在实现由第一油腔通过引油孔、引油通道和储油槽,向支架的支撑面上引油的同时,油液内不带一定的气压,进而不会引起压缩机内各部分之间压力出现明显变化,对压缩机整体无影响或影响较小,进一步确保压缩机运行的稳定性和可靠性。

22、在一种可能的技术方案中,储油槽的容积大于第三预设值。

23、在该技术方案中,储油槽的容积大于第三预设值,也就是说,储油槽具备一定的容积,从而使得引油结构由第一油腔向储油槽内引油时,能够在储油槽内保存一定量的油液,从而相较于相关技术中仅通过密封圈上的一个缺口进行供油而言,能够及时满足动盘与支架之间各向的油量需求,有效降低动盘与支架之间的磨损。

24、在一种可能的技术方案中,储油槽位于支撑面背离曲轴的一侧;储油槽包括导向壁,导向壁沿支架至动盘的方向,向内倾斜设置。

25、在该技术方案中,储油槽位于支撑面背离曲轴的一侧,也就是说,支撑面位于储油槽和曲轴之间。储油槽包括导向壁,且导向壁自支架至动盘的方向向内倾斜设置,也就是说,导向壁由下至上的方向,向靠近支撑面所在的一侧倾斜设置。从而在压缩机运行过程中,被引油至储油槽内的油液能够及时流入支撑面上,进一步减少动盘与支架之间因磨损而降低使用寿命的问题,提高压缩机运行过程中的稳定性和可靠性,并能够延长压缩机的使用寿命。

26、在一种可能的技术方案中,导向壁所在的平面与水平面之间的夹角α,满足60°<α<90°。

27、在该技术方案中,具体限定了导向壁的倾斜角度。具体地,导向壁所在的平面与水平面的夹角大于60°,并小于90°。从而在压缩机运行过程中,被引油至储油槽内的油液能够及时流入支撑面上,进一步减少动盘与支架之间因磨损而降低使用寿命的问题,提高压缩机运行过程中的稳定性和可靠性,并能够延长压缩机的使用寿命。

28、在一种可能的技术方案中,支撑面与动盘朝向支架的一侧面之间具有间隙,间隙与储油槽连通。

29、在该技术方案中,引油结构包括引油通道和储油槽,引油通道的第一端与第一油腔连通,引油通道的第二端通过储油槽,与支撑面和动盘之间形成的间隙连通,引油结构能够将第一油腔内的油液引入间隙内,从而可以有效减少动盘与支架之间因磨损而降低使用寿命的问题,提高压缩机运行过程中的稳定性和可靠性,并能够延长压缩机的使用寿命。

30、而且,可以理解的是,储油槽具有一定的储油功能,引油通道将第一油腔内的油液引入储油槽内,储油槽向间隙内供油,从而相较于相关技术中仅通过密封圈上的一个缺口进行供油而言,能够及时满足动盘与支架之间各向的油量需求,有效降低动盘与支架之间的磨损。

31、在一种可能的技术方案中,静盘与动盘围合形成压缩腔,支架的第二部分与动盘和静盘围合形成背压腔,背压腔与压缩腔和间隙连通。

32、在该技术方案中,动盘与静盘之间围合形成压缩腔,支架的第二部分与静盘和动盘之间围合形成背压腔,背压腔与压缩腔和间隙连通。

33、可以理解的是,背压腔为具备一定压力的中压腔,从而可以在曲轴的轴向方向推动动盘与静盘压紧,确保压缩腔内气体能够被有效压缩。此外,通过设置背压腔支撑动盘,还可以减小动盘与支架之间的接触,进一步降低动盘与支架之间的磨损,延长压缩机的使用寿命。

34、在一种可能的技术方案中,静盘设有排气口,排气口与压缩腔和第一油腔连通。

35、在该技术方案中,静盘上设置有排气口,排气口与压缩腔连通,从而在电机的驱动下,曲轴带动动盘相对于静盘转动,以对压缩腔内的气体进行压缩,被压缩后的高温高压气体经排气口排出,完成压缩和排气的过程。

36、排气口与第一油腔连通,也就是说,第一油腔为高压腔。背压腔与压缩腔和间隙连通,也就是说,背压腔为中压腔。即背压腔内的压力小于第一油腔内的压力,从而使得第一油腔内的油液能够自动通过引油结构引入间隙内,实现支架与动盘之间的供油。

37、在一种可能的技术方案中,压缩机还包括壳体,壳体设有排气腔,排气口通过排气腔与第一油腔连通,排气腔内容有油液。

38、在该技术方案中,限定了压缩机还包括壳体,具体而言,壳体设置有排气腔,排气口通过排气腔与第一油腔连通,也就是说,排气口与排气腔连通,排气腔与第一油腔连通,可以理解的是,排气腔和第一油腔均为高压腔。排气腔内容有油液,具体地,排气腔的底部设有油池。由于背压腔为中压腔,即背压腔内的压力小于第一油腔内的压力,从而使得第一油腔内的油液能够自动通过引油结构引入间隙内,实现支架与动盘之间的供油。

39、在一种可能的技术方案中,曲轴内设有油路,油路的第一端与排气腔连通,油路的第二端与第一油腔连通。

40、在该技术方案中,限定了曲轴内设置有油路,油路的一端与排气腔连通,油路的另一端与第一油腔连通。可以理解的是,排气腔为高压腔,背压腔为中压腔,从而使得排气腔内的油液能够通过油路流入第一油腔内,并通过引油结构引入间隙内,从而可以有效减少动盘与支架之间因磨损而降低使用寿命的问题,提高压缩机运行过程中的稳定性和可靠性,并能够延长压缩机的使用寿命。

41、而且,可以理解的是,储油槽具有一定的储油功能,引油通道将第一油腔内的油液引入储油槽内,储油槽向间隙内供油,从而相较于相关技术中仅通过密封圈上的一个缺口进行供油而言,能够及时满足动盘与支架之间各向的油量需求,有效降低动盘与支架之间的磨损。

42、此外,通过将引油的油路设置在曲轴内,从而可以简化压缩机设备的内部结构,提高壳体内的空间利用率,进而有利于实现压缩机的小型化。

43、在一种可能的技术方案中,引油结构的数量为多个,多个引油结构沿动盘的周向方向间隔设置。

44、在该技术方案中,引油结构的数量为多个,且多个引油结构沿动盘的周向方向间隔布置。可以理解的是,多个引油结构与第一油腔连通,具体地,第一油腔环绕曲轴设置。

45、或者支架的第三部分与动盘和曲轴之间还形成第二油腔,多个引油结构包括第一引油结构和第二引油结构,第一引油结构与第一油腔连通,第二引油结构与第二油腔连通。具体可以根据实际需要进行设置。

46、通过设置多个沿周向分布的引油结构,能够在压缩机运行过程中,及时满足动盘与支架之间各向的油量需求,有效降低动盘与支架之间的磨损,提高压缩机运行过程中的稳定性和可靠性,并能够延长压缩机的使用寿命。

47、在一种可能的技术方案中,压缩机还包括密封件,密封件设于动盘和支架之间。

48、在该技术方案中,限定了压缩机还包括密封件,具体而言,密封件设置在动盘和支架之间,从而将背压腔与高压腔进行密封分隔,确保各部分之间的压力不会发生变化,进而确保压缩机运行过程中的稳定性和可靠性。

49、可以理解的是,支架朝向动盘的一侧还设有密封槽,密封件位于密封槽内。具体可以根据实际需要进行设置。

50、其中,密封件位于支撑面和曲轴之间。

51、根据本实用新型的第二个方面,提供了一种制冷设备,包括如上述任一技术方案提供的压缩机,因而具备该压缩机的全部有益技术效果,在此不再赘述。

52、根据本实用新型的附加方面和优点将在下面的描述部分中给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!