油气回收泵及加油机的制作方法

本技术涉及负压发生装置及汽车加油设备领域,尤其涉及油气回收泵及加油机。

背景技术:

1、加油机的油气回收作为时下较为热门的加油设备节能环保课题,其通过在加油机的油枪上设置油气回收管路,结合负压装置对加油时产生的油气进行吸引回收,以避免加油枪加油时的油气外溢,而避免油气外溢一方面能够有效提高加油站的空气清洁度,另一方面还能够消除油气大量逸散的安全隐患,同时减少可利用能源的损失,而加油机的油气回收主要依赖于油气回收泵的工作来提供可靠负压,由于加油机的结构设计讲究小体积化,因此,油气回收泵大多是被安装在一个相对较为紧凑的空间,而泵机的工作需要依赖外部供电和控制信号接入,其在长期工作过程中,往往会因为零部件磨损而导致设备需要维护或更换零部件,而传统的油气回收泵因为结构复杂,其在安装时,需要较为繁琐的配套工作,在一定程度上,影响了设备的安装效率,而且传统油气回收泵的传动结构容易因为磨损而导致负压性能衰减明显,目前现有文献上虽然也记载了一些可以更换转子或转子上某些磨损件的泵机方案,但是这些方案大多是为了方便更换,而没有考虑到磨损件发生磨损时,如何对其进行自适应调整,以进一步充分利用磨损件,令其在可容许的磨损范围内继续服役使用;因此,如何优化油气回收泵的零部件结构,保证工作可靠性、稳定性,提高安装拆卸效率也是非常具有现实意义的课题。

2、除此之外,油气回收泵在长期工作后,还可能会因为线缆故障而发生工作停止,此时,则需要对泵机进行线缆更换,而传统的泵机线缆连接多是直接单线缆连接的形式,其在更换线缆时,需要对泵机进行深度拆卸以一股一股的安装线缆上的导线,这种情况下,会导致更换线缆的工作难度增加,不仅耗费时间,而且容易在拆装过程中发生设备损伤,同时还耽误加油机回归使用的进程,另外,目前市销的一些泵会在线缆上穿置防爆管,而防爆管的连接形式比较单一,其安装后,拆卸也存在一定不便利性,因此,如何提高泵机故障线缆更换的效率,为泵机快速恢复工作提供保障也是非常具有现实意义的课题。

技术实现思路

1、有鉴于此,本实用新型的目的在于提出一种结构紧凑、实施可靠且能够在转子上连接的磨损件发生磨损时,对其进行一定程度的位置自适应调整,以提高磨损件使用可靠性的油气回收泵及加油机。

2、为了实现上述的技术目的,本实用新型所采用的技术方案为:

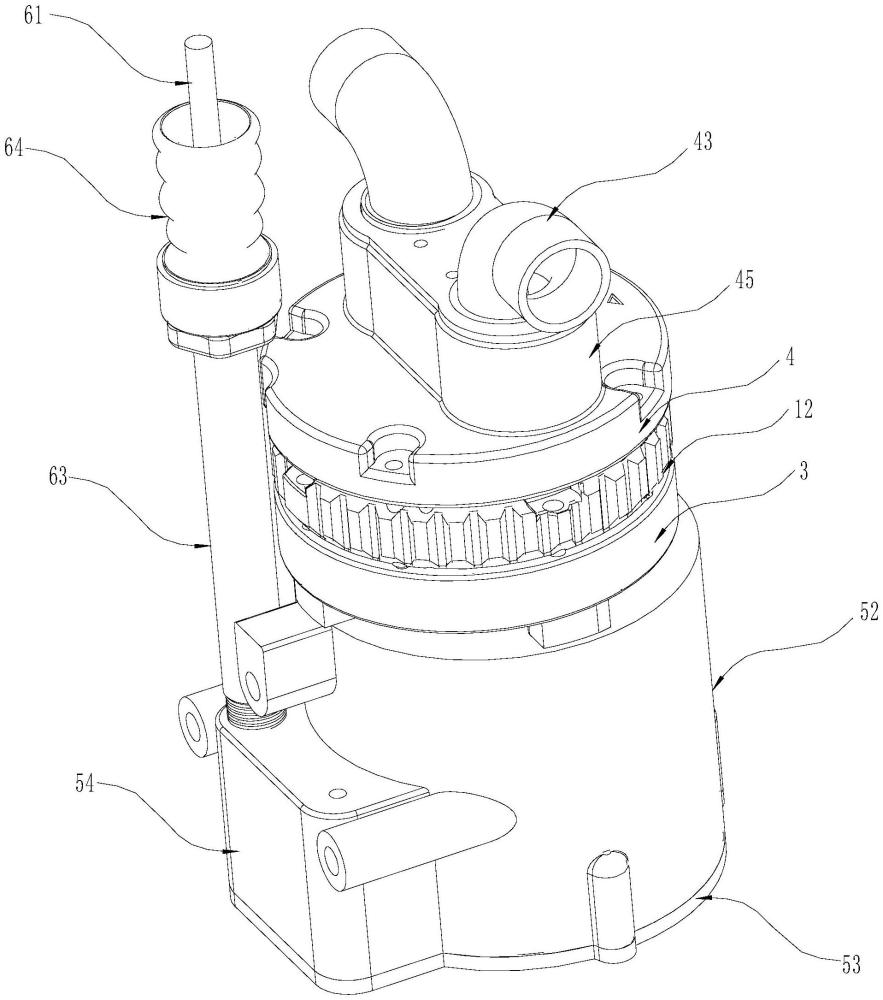

3、一种油气回收泵,连接在加油机的油气回收管路中且用于提供油气回收所需的负压,其包括:

4、第一壳体,为两端敞开的筒状结构;

5、转子,偏心设置在第一壳体内,所述转子与第一壳体内壁最大间距部位的两侧形成相互连通的第一区域和第二区域,所述转子的周侧设有多个径向延伸的滑槽;

6、滚柱,为多个且与转子上的滑槽一一对应并滑动穿置在滑槽中;

7、基座,与第一壳体下端面相对固定连接;

8、连接座,与第一壳体上端面固定连接,所述连接座上设有一对相对设置且与第一区域和第二区域一一对应连通的导气槽;

9、第一垫片,设置在连接座和第一壳体上端面之间且将一对导气槽分隔,所述第一垫片对应一对导气槽设有与其结构相适应的避让通槽;

10、第二垫片,固定设置在第一壳体下端面和基座上端面之间,所述基座上端面中部还对应转子轮廓设有缓冲沉槽;

11、动力单元,设置在基座远离第一壳体的一侧且其动力输出端穿过基座和第二垫片并与转子固定连接,由动力单元带动转子旋转,使转子上滑槽滑动穿置的滚柱跟随旋转,使其与第一壳体内壁相贴,令第一区域内的气体被推移至第二区域并由第二区域对应的导气槽输出,使第一区域内产生负压或令第二区域内的气体被推移至第一区域并由第一区域对应的导气槽输出,使第二区域内产生负压;

12、其中,所述转子的上端面设有第一容置槽,所述第一容置槽内可拆卸设置有第一连接柱,所述第一连接柱上端面与第一垫片的下端面相贴;

13、所述转子的下端面围绕转子的径向中心呈环形阵列布设有多个第二容置槽,所述第二容置槽内均可拆卸设置有第二连接柱,且所述第二连接柱的下端面与第二垫片的上端面相贴。

14、另外,所述第一容置槽内设有与第一连接柱一一对应的第一波形垫片,所述第一波形垫片设置在第一连接柱与第一容置槽底部之间;

15、所述第二容置槽内设有与第二连接柱一一对应的第二波形垫片,所述第二波形垫片设置在第二连接柱与第二容置槽底部之间。

16、作为一种可能的实施方式,进一步,本方案还包括连接接头,所述连接接头的数量为一对且与导气槽一一对应并连接;所述连接座远离第一壳体的端面上设有延伸部,该延伸部设有一对与导气槽一一对应并穿入到导气槽内的插接口,一对连接接头与一对插接口一一对应且一端插接固定在插接口内,所述插接口底部与导气槽之间还设有阻火圈,该阻火圈上套设有第一o型密封圈。

17、作为一种可能的实施方式,进一步,本方案所述第一容置槽为设置在所述转子的上端面中心;所述滚柱的数量为5个,所述转子上的滑槽数量对应为5个。

18、作为一种可能的实施方式,进一步,本方案所述第一连接柱的上端高出所述转子上端面0.01~0.05mm,所述第二连接柱的下端高出转子下端面0.01~0.05mm;所述缓冲沉槽的深度为0.01~3mm。

19、作为一种可能的实施方式,进一步,本方案还包括散热套,所述散热套固定套设在第一壳体外周侧;所述第一壳体外周侧的上下两端对应基座和连接座设有第二o型密封圈。

20、作为一种较优的实施选择,优选的,本方案所述第一垫片和第二垫片均为耐磨垫片。

21、作为一种可能的实施方式,进一步,本方案还包括第二壳体和连接盖,所述第二壳体为筒状结构,其上端与基座固定连接,所述动力单元设置在第二壳体内,所述连接盖可拆卸固定在第二壳体下端;

22、其中,所述动力单元为电机,所述电机的驱动轴穿过基座和第二垫片并与转子固定连接,所述基座对应设有供电机驱动轴穿过的穿置孔,该穿置孔上还设有与电机驱动轴配合的油封;

23、另外,所述电机的驱动轴通过键或螺柱与转子连接,所述转子中心设有与驱动轴连接的安装孔,所述电机通过键与转子连接时,所述转子的安装孔内设有键孔,所述电机通过螺柱与转子连接时,其侧面还设有贯穿转子的螺孔,所述螺柱螺纹穿过螺孔并与驱动轴螺纹连接,将驱动轴与转子固定连接。

24、作为一种较优的实施选择,优选的,本方案所述电机连接有第一线缆,所述第二壳体的下部一侧设有容置腔,所述第一线缆设于容置腔内,其具有多股第一导线,且通过线缆组件与外部电源接通。

25、作为一种较优的实施选择,优选的,本方案所述线缆组件包括:

26、第二线缆,一端穿入到容置腔内,其具有多股与第一导线一一对应的第二导线,所述第二线缆的一端通过接线组件将多股第二导线与第一线缆一条多股的第一导线可拆卸一一对应连接;

27、第一连接套,为两端具有外螺纹结构的刚性管状结构,其一端与第一壳体下部螺纹连接且连通至容置腔内,其另一端竖直向上延伸;

28、第二连接套,为柔性连接管,其一端具有内螺纹结构且与第一连接套的另一端螺纹连接,所述第二线缆的另一端通过依序穿过第一连接套和第二连接套引出容置腔且用于与外部电源连接。

29、作为一种较优的实施选择,优选的,本方案所述接线组件包括接线架,所述接线架上设有多个与第一导线或第二导线一一对应的固定通槽,所述接线架上还设有与固定通槽一一对应且由接线架外侧螺纹穿入到固定通槽内的固定螺栓;

30、其中,相互对应接线的第一导线和第二导线分别由固定通槽的两侧穿入到固定通槽内,并由固定螺栓将二者压紧固定在固定通槽内,使第一导线和第二导线固定对接;

31、另外,所述第一导线和第二导线均与固定通槽绝缘接触。

32、作为一种较优的实施选择,优选的,本方案所述第二壳体的下部对应设有与第一连接套配合的连接部,所述连接部上设有与第一连接套一端配合的连接孔,所述连接孔上端设有与第一连接套一端螺纹连接的内螺纹结构,该连接孔还与容置腔连通,所述第二线缆的另一端依序穿过连接孔和第一连接套,其中,第二线缆位于连接孔内的部分还套设有防爆圈。

33、基于上述,本发明还提供一种加油机,其包括上述所述的油气回收泵。

34、采用上述的技术方案,本实用新型与现有技术相比,其具有的有益效果为:本方案巧妙性通过在转子与第一垫片、第二垫片之间设置第一连接柱、第二连接柱,然后转子上对应设置用于容置第一连接柱、第二连接柱的第一容置槽、第二容置槽,且在第一容置槽和第二容置槽中设置与第一连接柱、第二连接柱配合的第一波形垫片、第二波形垫片,使得第一连接柱、第二连接柱能够保持与其对应的第一垫片、第二垫片相抵,而其在长期使用发生损耗时,可以通过第一波形垫片、第二波形垫片具有一定形变能力的特点,而对第一连接柱、第二连接柱产生一定顶推作用力,使得其能够维持与其对应的第一垫片、第二垫片相抵的状态,通过该结构形式可以使得转子在高速旋转时,能够让第一连接柱、第二连接柱与垫片接触,避免转子直接与垫片进行接触而使得转子过快磨损,同时,波形垫片又能够保证连接柱磨损时,提供一定顶推力,令连接柱与垫片之间保持相抵,避免连接柱产生轻微磨损后,影响其使用效果,而第一连接柱、第二连接柱采用可拆卸的形式设置在容置槽内,使得二者在磨损后,可以通过更替连接柱来维护,而无需更换转子,本方案结构实施可靠、维护成本低且转子耐用性佳。

- 还没有人留言评论。精彩留言会获得点赞!