一种低损失楔形扩压器自循环扩稳装置

本发明属于离心压气机扩稳设计领域,具体涉及一种低损失楔形扩压器自循环扩稳装置,可扩大带楔形扩压器的高性能离心压气机的稳定流动范围。

背景技术:

1、离心压气机体积小,单级增压比高,广泛用于各种动力装置,尤其是中小型航空动力装置,包括涡轮轴发动机、辅助动力装置apu等。现代高性能离心压气机设计不断朝着高负荷,高推重比发展,随之也带来了流动失稳问题(旋转失速、喘振),如何可靠有效地提高压气机的失速裕度,通过流动控制扩大稳定工作范围,研究人员为此付出了不懈努力,大量实践经验表明:压气机扩稳技术应结合其内部流动情况进行具体分析。压气机自身固有的非定常流动现象是造成其旋转失速和喘振问题的主要原因,而旋转失速和喘振是限制叶轮机械发展的主要问题。稳定性设计必须基于对压气机内部流动机理的深刻理解,抑制甚至消除诱发失速的扰动发展,实现扩大压气机稳定流量范围目的。

2、机匣处理作为一种被动控制方法,具有结构简单,适应性强等特点,一般包括“槽式”、“缝式”和自循环机匣等方法。但是传统的机匣处理如周向槽和轴向缝式机匣无法在稳定裕度和设计工况效率进行兼顾,并且会造成压升和效率较大下降,自循环处理技术通过在压气机轮毂或机匣处开孔,将下游高压气体引入上游,形成回流,这可以改善流场结构,有效抑制分离,从而提高压气机稳定工作范围,并且对效率影响较小。

3、离心压气机叶顶部分的机匣处理在实际应用中比较难以实现,因其在结构上存在着轴向转径向的问题,机匣内壁面不是简单的环面,在轴流压气机中获得广泛应用的一些机匣处理方法在离心压气机中的应用并不合适。针对离心压气机进行机匣处理的结构较少,主要是应用于涡轮增压器的自循环处理装置,主要基于fisher提出的自循环式机匣处理结构,他在压缩机叶轮进口导叶喉部位置和压缩机进口位置之间设置了一个循环通道,依靠这两个位置之间的压差驱动气体在这个循环通道内流动,采用这种方法后压缩机的稳定工作范围提高。之后的研究大多基于fisher提出的处理方法,或者针对具体压气机几何结构进行的参数优化,对此结构的改进是在循环通道内增加导流叶片或者将自循环机匣处理和其他机匣处理、边界层抽吸方法等扩稳设计相结合。这种组合扩稳方法,往往存在结构复杂,对机匣或叶片结构破坏严重,易造成应力集中,且加工困难,可实现性较差,这也是离心压气机机匣处理应用较少的一个重要原因。同时,航空离心压气机内部空间狭小,高度集成,自循环装置过大不能满足实际使用要求。

4、航空离心压气机常采用在扩压器中安装叶片的设计,来满足高压比,高效率和小尺寸的使用要求。稳定性设计的目的是抑制诱发失速的扰动发展,改善流场结构,提高稳定流动范围。当压气机流量逐渐减小时,叶轮和扩压器匹配性降低,扩压器进口旋流角增大,喉部压升系数激增,逆压梯度增大,这些因素共同作用使得扩压器喉部通流能力下降,近机匣侧分离区扩大直至形成失速团,失速团逐渐发展至轮毂侧之后发展为级失速。

5、因此对于带有叶片扩压器的航空离心压气机,需从叶轮扩压器流动匹配出发,设计出一种能够改善小流量工况下扩压器进口区域流动特性,进而提高离心压气机稳定流动范围,且具有低损失、结构简单、尺寸小等特性。

技术实现思路

1、需要解决的技术问题是:现有离心压气机自循环扩稳装置普遍位于离心压气机进口轴向部分,对叶尖失速具有一定的抑制效果,对于采用楔形扩压器的高性能离心压气机,由于叶轮扩压器流动不匹配,其失速起始位置在扩压器内,以往应用于叶轮转子的自循环扩稳设计难以起作用,针对叶片扩压器设计的管式自循环机匣引气桥路过大,难以实际应用,喷流速度方向与主流流向相反,损失较大,且没有充分利用楔形扩压器预压缩部分的对流量的高度敏感性。当流量较大时,扩压器喉部相当于收缩喷嘴,叶轮出流加速流动,扩压器喉部压力下降,扩压器喉部面积限制了通流流量即堵塞流量的最大值;当流量较小时,扩压器喉部相当于扩张喷嘴,流动减速扩压进入喉部,且流量越小,叶轮出流以更加切向的角度进入扩压器,扩压器喉部压力激增,堵塞增大直至失去扩压能力,扩压器开始失速。因此,必须充分利用离心压气机楔形扩压器的流动特点,合理设计楔形扩压器自循环扩稳装置,才能实现离心压气机低损扩稳目的。

2、本发明的一种低损失楔形扩压器自循环扩稳装置,其特征在于:叶轮和带有自循环机匣处理的楔形扩压器,包括大小叶片,叶轮轮毂和进气通道,楔形扩压器叶片,用于形成回流的自循环机构由上盖板内部流道组成,具体可分为上游通气孔、引气桥路和下游通气孔三部分;

3、本发明适用于带有叶片扩压器的高性能离心压气机,利用离心压气机自身的流动规律,即楔形扩压器喉部压力的对压气机流量的高度敏感性,依靠自循环装置上下游通气口的压差平衡实现不同工况点的自适应调节,实现楔形扩压器内部流场结构优化,改变叶轮与扩压器的匹配性,当离心压气机流量增大时,回流自上游通气孔流向下游通气孔,提高了扩压器喉部的通流能力,减小了扩压器叶片前缘激波损失,增大堵塞点流量,当离心压气机流量减小时,回流自下游通气孔流向上游通气孔与主流掺混,使叶轮出流角与扩压器叶片安装角更怕匹配,减轻了扩压器喉部的堵塞,延缓失速的发生,扩大了失速裕度,相比于传统自循环装置只能提高压气机的失速裕度,本发明可以在提高失速裕度的同时扩大堵塞点流量,并且具有低损失,小尺寸,结构简单的特点。

4、本发明的技术解决方案是:

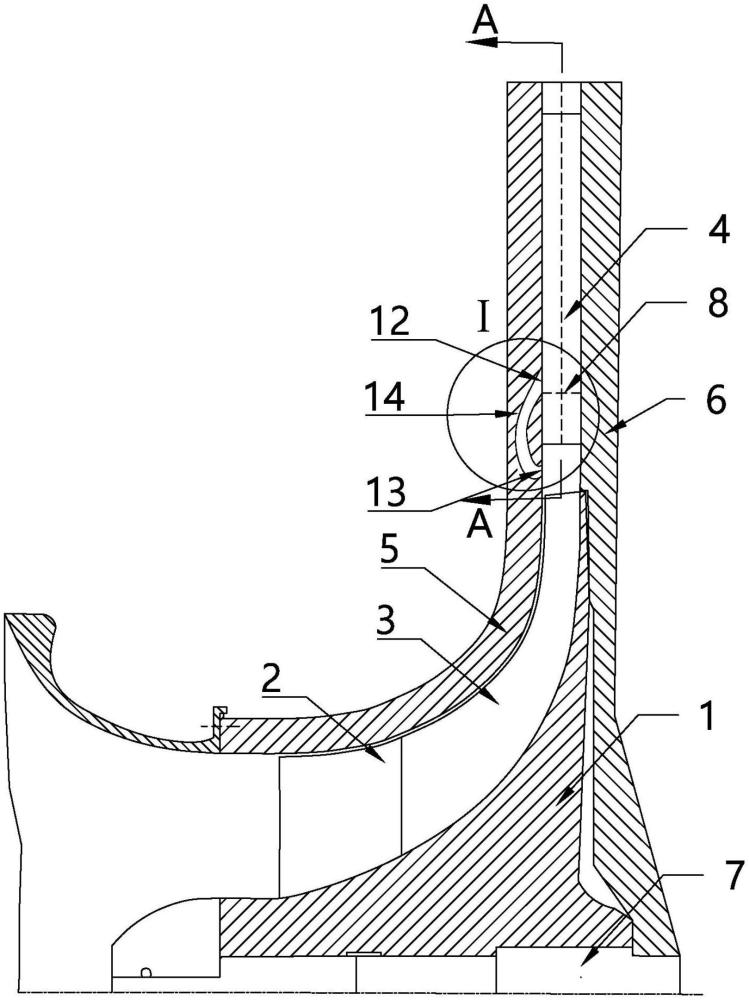

5、1、一种低损失楔形扩压器自循环扩稳装置,由叶轮轮毂(1)、主叶片(2)、分流叶片(3)、楔形扩压器叶片(4)、上盖板(5)、下盖板(6)、传动轴(7)、扩压器喉部(8)、扩压通道(9),扩压器无叶区(10)、扩压器半无叶区(11)、下游通气孔(12)、上游通气孔(13)和引气桥路(14)组成。其特征在于:叶轮轮毂(1)及其主叶片(2)和分流叶片(3)组成了叶轮部分;扩压器叶片(4)及扩压器无叶区(10)、扩压器半无叶区(11)和扩压通道(9)组成了楔形扩压器部分;下游通气孔(12)、上游通气孔(13)、引气桥路(14)组成了自循环扩稳装置。

6、2、进一步,叶轮轮毂(1)安装在传动轴(7)上驱动旋转,连同其上的主叶片(2)和分流叶片(3)驱动流体流向扩压器。

7、3、进一步,楔形扩压器可以扩压器喉部(8)为界分为两部分,扩压器喉部(8)下游为扩压通道(9),呈扩张型,使气流实现减速增压;扩压器喉部(8)前为预压缩部分,可分为扩压器无叶区(10)和扩压器半无叶区(11)。

8、4、进一步,所述自循环扩稳装置并非安装至所述楔形扩压器的每一个流道内,而是间隔一个流道安装,在完成扩稳任务的同时,减小了装置制造过程的花费,下游通气孔(12)位置在扩压器喉部(8)后,通气孔圆弧线与喉部相切,上游通气孔(13)位置在扩压器无叶区(10)中间。当离心压气机流量增大时,扩压器喉部相当于收缩喷嘴,叶轮出流加速流动且伴随激波损失,上游通气孔(13)压力高于下游通气孔(12),回流自上游通气孔(13)流向下游通气孔(12),这相当于增加了扩压器喉部(8)的流通面积,提高了扩压器的通流能力并在一定程度上降低了激波损失,提高了压气机效率;另一方面,当流量离心压气机流量减小时,叶轮出流更加切向,扩压器有吸力面分离趋势,楔形扩压器喉部压力激增,下游通气孔(12)压力高于上游通气孔(13),回流自下游通气孔(12)流向上游通气孔(13)与主流掺混,下游通气孔(12)与上游通气孔(13)中心连线与扩压器喉部(8)成60°夹角,在减小了主流切向速度的同时,也增加了径向速度,使得主流方向与楔形扩压器叶片(4)安装方向更加匹配。

9、5、进一步,下游通气孔(12)与上游通气孔(13)的直径不同,下游通气孔(12)直径为5mm,上游通气孔(13)直径为3mm,引气桥路(14)连接了下游通气孔(12)和上游通气孔(13),引气桥路(14)流道截面为圆形,按照拱形引导线逐渐收缩至上游通气孔(13),形成一收缩流道,加速气流,减小气流在桥路内部的损失,在上游通气孔(13)处控制喷流方向与上盖板(5)内壁面成30°,避免主流速度亏损过大。

10、本发明创造具有的优点和积极效果是:

11、1、与现有的应用于离心压气机叶轮的自循环装置相比,本发明适用于带有叶片扩压器的高性能离心压气机,自循环装置在空间上呈周期性离散分布,且间隔一个流道安装,自循环装置尺寸较小,易于加工成型,满足离心压气机内狭小空间的限制要求,同时较小的尺寸对应总压损失也较小。

12、2、与现有应用于叶片扩压器的自循环扩稳装置相比,本发明充分利用了楔形扩压器的流动特点,应用其预压缩部分对流量的敏感性即扩压器喉部压力随流量减小激增的特点,将布置下游通气孔在扩压器喉部之后,当离心压气机流量增大时,回流自上游通气孔流向下游通气孔,提高了扩压器喉部的通流能力,减小了扩压器叶片前缘激波损失,当离心压气机流量减小时,回流自下游通气孔流向上游通气孔与主流掺混,使叶轮出流角与扩压器叶片安装角更怕匹配,减轻了扩压器喉部的堵塞,延缓失速的发生,扩大了稳定裕度。

13、3、采用自循环装置的引气桥路为拱形,流道截面为圆形并且流道逐步收缩,避免了矩形流道存在的角区损失,喷流方向的选择通过数值计算确定,在改善了扩压器流动结构,扩大稳定裕度的同时对应的流动损失较小。

- 还没有人留言评论。精彩留言会获得点赞!