双联泵的制作方法

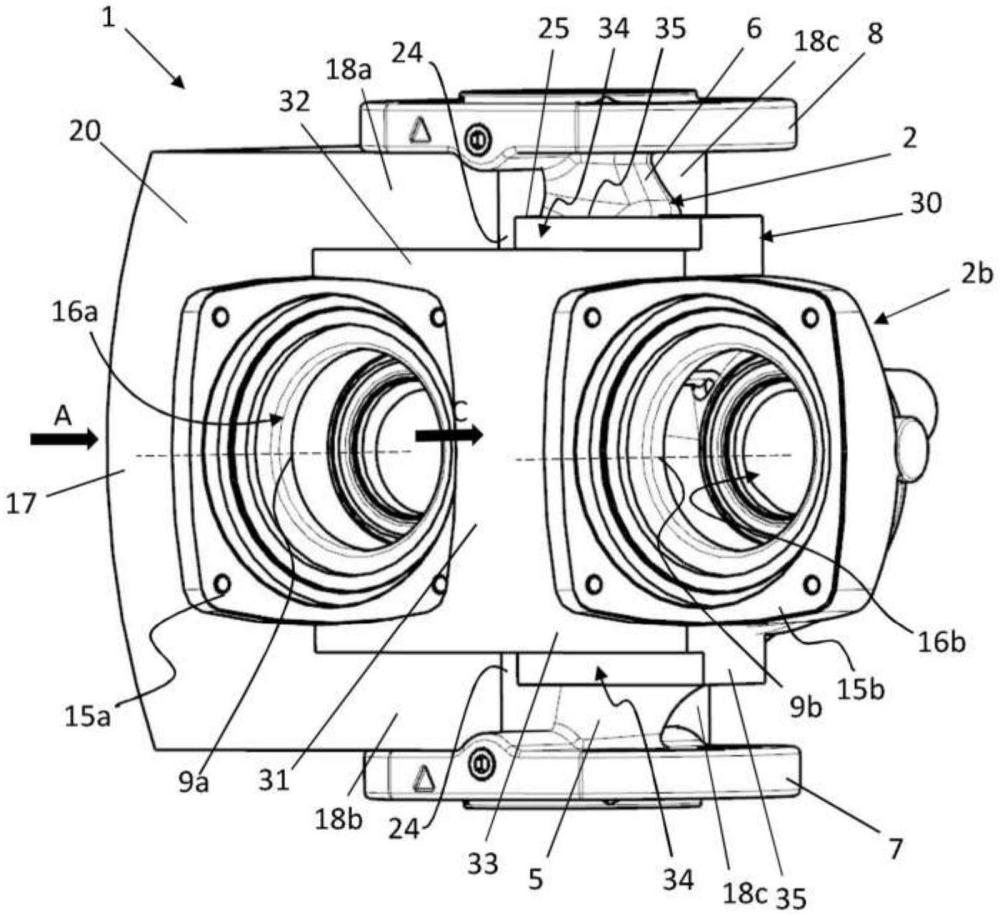

本技术涉及一种双联泵,其包括泵壳,该泵壳具有第一壳体侧和第二壳体侧,所述第一壳体侧具有用于第一离心泵的叶轮的第一泵室,所述第二壳体侧具有用于第二离心泵的叶轮的第二泵室,其中,所述第一离心泵和第二离心泵的叶轮轴线平行地并排布置。

背景技术:

1、所述类型的泵例如由欧洲专利申请ep 2940309 a1、ep 0735273 a1、ep4098880a1或ep 4102076 a1公知。它们基于相同的电动马达式的驱动单元也被称为双联泵,这些驱动单元以平行的马达轴线通过法兰连接到泵壳上并从泵壳沿轴向突出。双联泵的应用领域多样。根据应用,作为主泵和备用泵(冗余运行)运行,每台泵单独运行,或作为基本泵和峰值负载泵运行(附加运行),所有泵在并联运行中工作。根据负载或故障情况自动切换或连接。另一个优点是,双联泵在楼宇自控系统中显示为一台泵,从而双联泵的安装耗费几乎与单泵相同,但可同时获得两台泵。

2、双联泵既可以用于加热技术,也可以用于制冷和/或空调技术,并且因此其既可以泵送相对于环境温度较高的输送介质,也可以泵送温度较低的输送介质。在这种应用的单泵中已知的是,泵壳是隔热的。这一方面用于接触防护,从而在热的输送介质的情况下使在泵壳上的燃烧风险最小化。另一方面,所述隔离件用于优化效率,因为热量不被排出到泵壳的环境中而是被输送给消耗装置,或者冷却液不吸收来自泵壳的外部环境的热量。此外,后者还会导致形成水滴,或甚至在泵壳上结冰,这都可以通过隔离件来防止。

3、图1示出了根据现有技术的用于单泵的泵壳的隔离件,其包括两个半壳,这两个半壳从相反侧垂直于泵连接轴线和管连接轴线地放置到泵壳上,并且包围泵壳。

4、由于双联泵的几何形状,这种隔离件还不能用于双联泵。

技术实现思路

1、因此,本实用新型的目的是提供一种具有泵壳隔离件的双联泵,该双联泵能够简单地制造并且易于装配。

2、该目的通过一种双联泵来实现,所述双联泵包括泵壳,该泵壳具有第一壳体侧和第二壳体侧,所述第一壳体侧具有用于第一离心泵的叶轮的第一泵室,所述第二壳体侧具有用于第二离心泵的叶轮的第二泵室,其中,所述第一离心泵和第二离心泵的叶轮轴线平行地并排布置。

3、根据本实用新型规定,隔离罩全面包围双联泵的泵壳,所述隔离罩包括:

4、- 至少一个第一隔离元件,所述第一隔离元件构造成,使得其至少部分地包围泵壳的第一壳体侧并且从径向于第一离心泵的叶轮轴线的第一接合方向布置在泵壳上;

5、- 至少一个第二隔离元件,所述第二隔离元件构造成,使得其至少部分地包围泵壳的第二壳体侧并且从径向于第二离心泵的叶轮轴线的第二接合方向布置在泵壳上,其中,第二接合方向与第一接合方向是相反的;和

6、- 至少一个第三隔离元件,所述第三隔离元件构造成,使得其从平行于叶轮轴线的第三接合方向在空间上在第一离心泵的驱动单元至泵壳的机械接口与第二离心泵的驱动单元至泵壳的机械接口之间布置在泵壳上。

7、借助于本实用新型建议的这种隔离罩,可以在结构和安装方面简单地围住或全面覆盖双联泵的泵壳,并且因而如在单泵中那样相对于周围环境隔热。第三隔离元件在这里尤为重要,因为它填充了泵壳在第一和第二壳体侧之间的区域,更确切地说是在第一和第二离心泵之间的区域,在轴向上大约在泵壳和两个离心泵的驱动单元之间的机械接口的高度上,从第一和第二接合方向看,该区域位于相应驱动单元的后面,并且因此从这些方向无法进入。从地理位置来看,第一和第二壳体侧应特别理解为,泵壳的相对于在第一和第二离心泵之间的中心平面位于该中心平面的右侧和左侧的那些区域。在此,相应的第一和第二壳体侧也包括在相应的离心泵的驱动单元和泵壳之间的上述机械接口,其例如可由相应驱动单元侧的马达法兰和泵壳侧的对应泵头部法兰形成,所述马达法兰与泵头部法兰彼此拧接。

8、根据本实用新型的一种扩展方案,在各所述隔离元件之间由于接合而形成形锁合,从而这些隔离元件被保持在一起。

9、根据本实用新型的一种扩展方案,所述第一和/或第二隔离元件分别构成一个半壳。

10、根据本实用新型的一种扩展方案,所述第三隔离元件具有中间腹板并且在第三隔离元件的各端部上分别具有一个横梁,从而该第三隔离元件在横截面中是双t形的。

11、根据本实用新型的一种扩展方案,一方面在第一隔离元件和第三隔离元件之间形成形锁合,并且另一方面在第二隔离元件和第三隔离元件之间形成形锁合。

12、根据本实用新型的一种扩展方案,所述形锁合通过至少一个槽榫连接形成,所述槽榫连接沿第一和第二接合方向延伸,从而第一和第二隔离元件能够分别被推到第三隔离元件上,并且在推上之后第三隔离元件不再能从与第一和第二隔离元件的复合结构中移除。

13、根据本实用新型的一种扩展方案,第三隔离元件的每个横梁都具有与第一和第二隔离元件以槽榫连接形式的形锁合。

14、根据本实用新型的一种扩展方案,所述槽榫连接的榫头由阶梯状的纵向突起形成,该纵向突起在中间腹板的纵向延伸的方向上在至少一个所述横梁上突出并且平行于横梁的纵向延伸而延伸,以便在装配状态中伸入对应的纵向槽中,该纵向槽部分地构成在第一隔离元件中并且部分地构成在第二隔离元件中。

15、根据本实用新型的一种扩展方案,所述第一、第二和/或第三隔离元件构造为两件式或多件式的。

16、根据本实用新型的一种扩展方案,设有第四隔离元件,该第四隔离元件在与第三隔离元件相对置的一侧上布置在泵壳上。

17、根据本实用新型的一种扩展方案,所述中间腹板在横向于其纵向延伸并且横向于横梁的纵向延伸的方向上的最大厚度等于或小于所述中间腹板在横向于其纵向延伸的方向上并且在横梁的纵向延伸的方向上的最小宽度。

18、根据本实用新型的一种扩展方案,所述横梁沿其纵向延伸方向的长度至少包括所述中间腹板沿其纵向延伸方向的长度。

19、根据本实用新型的一种扩展方案,各所述隔离元件由发泡塑料制成。

20、根据本实用新型的一种扩展方案,该双联泵是直列泵。

21、一种可能的用于装配隔离罩的方法包括以下步骤:

22、a)通过在平行于叶轮轴线的第三接合方向的方向上的轴向接合,将隔离罩的第三隔离元件在第一离心泵的驱动单元至泵壳的机械接口与第二离心泵的驱动单元至泵壳的机械接口之间布置在泵壳上;

23、b)将隔离罩的第一隔离元件从径向于第一离心泵的叶轮轴线的第一接合方向布置在泵壳上,使得所述第一隔离元件被推到第三隔离元件上并且在其终端位置中至少部分地包围泵壳的第一壳体侧;以及

24、c)将隔离罩的第二隔离元件从径向于第二离心泵的叶轮轴线的第二接合方向布置在泵壳上,使得所述第二隔离元件被推到第三隔离元件上并且在其终端位置中至少部分地包围泵壳的第二壳体侧,其中,第二接合方向与第一接合方向是相反的。

25、有利的是,在各隔离元件之间由于接合而形成形锁合,从而将它们保持在一起。因此,可以省去附加的、待单独制造的、待装配的以及必要时要单独清除的紧固件。但是,如果形锁合在由此实现的机械强度方面是不足的,则在需要时完全可以使用附加的紧固件如销钉、夹子、卡箍、钩、螺钉等,以将这些隔离元件彼此保持在一起。

26、根据本实用新型的隔离罩的重要特征在于,其由少的、特别是仅三个部件组成,从而装配耗费低。然而,第一、第二和/或第三隔离元件也可以彼此独立地构造为两件式或多件式的,即,其自身又可以由两个或更多个部件构成,而不偏离本实用新型的基本构思。

27、因此,例如第一和/或第二隔离元件可以分别形成一个半壳。在此,半壳形状特别适合于侧向包围泵壳,因为它基于泵室的壳体外形而向侧向凸起。可选地,第一和/或第二隔离元件还可以例如由两个部件组成,其中每个部件形成四分之一壳体。

28、优选地,第三隔离元件具有中间腹板并且在其各端部上分别具有一个横梁,从而第三隔离元件在横截面中是双t形的。该形状尤其良好地适合于布置在第一离心泵的驱动单元至泵壳的机械接口与第二离心泵的驱动单元至泵壳的机械接口之间。中间腹板填充所述的各接口之间的空间区域,而横梁在上侧和下侧至少部分地、优选直至其横向于叶轮轴线的延伸部的大致一半地包围接口。因此,横梁在其纵向延伸的方向上的长度可以至少包括中间腹板在其纵向延伸的方向上的长度。横梁的长度优选大致相应于叶轮轴线彼此间的间距。

29、第三隔离元件也优选是单件式的。但它也可以由两个t形部件组成,或者也可以由三个i形部件组成。

30、该形锁合例如存在于一方面第一和三隔离元件之间并且另一方面第二和三隔离元件之间。因此,第一隔离元件和第二隔离元件分别保持在第三阀元件上。因此,在驱动单元侧上的第一和第二隔离元件之间的形锁合不是必需的。也可以省去其它紧固件。然而,在与驱动单元相反的一侧,可以形成在第一和第二隔离元件之间的形锁合,例如通过一个隔离元件以突出的外边缘包围另一个隔离元件。

31、在一个变型实施例中,所述形锁合可以通过至少一个槽榫连接形成,所述槽榫连接沿第一和第二接合方向延伸,从而第一和第二隔离元件能够分别从第一和第二接合方向被推到第三隔离元件上,并且在推上之后第三隔离元件不能再从与第一和第二隔离元件的复合结构中移除。就此而言,榫头在槽中产生沿第三接合方向的侧凹部,并且因此防止第三隔离元件沿与第三接合方向相反的方向被移除。榫头与横梁是一体的,从而无需附加的部件即可形成形锁合连接。

32、优选地,第三隔离元件的每个横梁都具有与第一和第二隔离元件的以槽榫连接形式的形锁合。因此,在中间腹板的两个轴向相反的侧上形成形锁合的连接,从而使第三隔离元件在隔离罩的装配状态中固定地保持在第一和第二隔离元件之间。

33、在一种优选的实施方案中,形锁合的榫头可以由阶梯状的纵向突起构成,该纵向突起在至少一个所述横梁上在中间腹板的纵向延伸的方向上突出,并且平行于横梁的纵向延伸地延伸。换句话说,榫头具有平行于中间腹板的纵向延伸的高度和在横梁的纵向延伸的方向上的长度。因此,第一和第二隔离元件可以从各一侧被推到第三隔离元件上。换句话说,第一和第二接合方向平行于横梁的纵向延伸。阶梯状的纵向突起优选构成所述横梁上的轮廓部。这意味着,它沿着横梁的纵向延伸在其整个长度上连续地延伸。纵向突起或榫头在横截面中原则上可以任意成型,例如是矩形或燕尾形的。

34、纵向突起或榫头在装配状态中伸入对应的纵向槽中,该纵向槽部分地构成在第一隔离元件中并且部分地构成在第二隔离元件中。槽的横截面在形状方面对应于榫头的横截面,但是在其尺寸方面构造得略大,以便实现第一和第二隔离元件的顺利接合。槽在横向于其纵向延伸的一侧上由侧壁限定。从第三接合方向的视角来看,榫头从后面接合侧壁,从而侧壁防止第三隔离元件被移除。

35、优选所述类型的纵向突起或榫头存在于两个横梁中的每一个横梁上,尤其是相对于通过中间腹板的纵向中心的平面镜像对称,从而第三隔离元件的每个横梁形锁合地与第一和第二隔离元件连接。这提高了隔离罩的稳定性。

36、存在这样的双联泵泵壳,其在背离驱动单元的后侧上具有两个销状突起,以便由此支撑在壁上。与泵壳至各驱动单元的接口之间的区域一样,泵壳在各销状突起之间的区域也不能被第一和第二隔离元件覆盖,因为从第一和第二接合方向看该区域位于相应销状突起的后面。然而,为了全面包围泵壳,可设置第四隔离元件,其在泵壳上布置在与第三隔离元件相反的背侧上、尤其是两个销状突起之间。第四隔离元件可以与第一和/或第二隔离元件形成形锁合,并且通过该形锁合被保持。根据需要,第四隔离元件例如可以基本上是i形、t形或双t形的,以便能够实现简单接合。

37、第四隔离元件例如可以沿轴向、沿与第三接合方向相反的方向接合。但其前提是,在将双联泵装配在壁上之前将该第四隔离元件安置到泵壳上。因为这在实践中可能被忘记,所以有利的是,第四隔离元件也可以在双联泵装配在壁上之后被安置。i形或t形的第四隔离元件适合于此,该第四隔离元件然后在垂直于第一、第二和第三接合方向的方向上尤其是从上方或下方接合。这优选发生在第一和第二隔离元件已被放置到泵壳上之后,使得第四隔离元件被推到第一和第二隔离元件之间。

38、为了在双联泵中实现第三隔离元件的接合,在双联泵中两个驱动单元之间的间距在其背离泵壳的端部上变窄,例如基于径向突出的电子器件壳体,第三隔离元件可以这样构造,使得中间腹板在横向于其纵向延伸并且横向于横梁的纵向延伸的方向上的最大厚度等于或小于中间腹板在横向于其纵向延伸的方向上且在横梁的纵向延伸的方向上的最小宽度。简而言之,在本实施例中,中间腹板的厚度比宽度窄。这使得能够首先将第三隔离元件围绕其中间腹板的纵轴线旋转90°地被推到各驱动单元之间,接着再次围绕纵轴线回转90°到正确的定向中,然后在第三接合方向的方向上安置到泵壳上。

39、为了实现良好的隔热,隔离元件理想地由发泡塑料制成,例如发泡聚苯乙烯。其是能够理想地与泵壳的外形相匹配的模制体。

40、优选地,双联泵是所谓的直列泵(inline-pumpe)。这意味着,用于管道的双联泵的抽吸接口和压力接口位于同一轴线上。

41、下面借助实施例和附图详细说明本实用新型的其它特征、特性、作用和优点。附图中的附图标记在每幅图中的含义一致。在附图中,附图标记通常指代相同或等同的部件、区域、方向或位置。

42、应注意的是,在本说明书的范畴内,术语“具有”、“包括”或“包含”绝不排除其它特征的存在。此外,针对物体使用不定冠词不排除其复数形式。

43、除非另有说明,否则在本说明书中使用的术语或词语成分“径向”和“轴向”通常是针对与离心泵的叶轮轴线平行的方向。此外,说明“上”是指泵的压力侧,而“下”是指泵的抽吸侧,以及“前”是指驱动单元布置在泵壳上的一侧,而“后”是指泵壳的背离驱动单元的一侧。

44、除非在技术上被排除在外,否则本实用新型的一个变型实施例的特征也可以存在于另一变型实施例中。

- 还没有人留言评论。精彩留言会获得点赞!