用于涡轮分子真空泵的转子叶片的制作方法

本公开涉及一种用于涡轮分子真空泵的转子叶片。本公开还涉及一种包括该转子叶片的转子、一种用于注射模制该转子叶片和转子的两部分模具、以及一种注射模制该转子叶片和转子的方法。

背景技术:

1、涡轮分子泵(或‘涡轮泵’)是一种类型的真空泵,其通常包括快速旋转的转子叶片以有助于产生真空。当转子叶片旋转时,它们撞击来自泵入口的气体分子并将这些气体分子向下游推向另外的泵级和排气口,以便在特定的系统或空间中产生或维持真空。为了生成所期望的真空水平,转子叶片会被要求以高速(诸如,10,000至100,000rpm)旋转。

2、这种类型的转子叶片通常由铝合金制造,铝合金提供了以在这些高转速下操作所需的低重量和高强度。然而,这种转子叶片通常被非常简单地成形,因为使用这种生产工艺和材料来提供更复杂的叶片几何形状会出奇地困难且昂贵。如果这种复杂的几何形状可被可靠地且更具成本效益地实现,则它们可用于改进涡轮分子泵的泵送性能。

3、因此,存在一种用于涡轮分子泵的轻型转子叶片的需要,该转子叶片具有更复杂的叶片几何形状、制造起来更简单且更具成本效益。

技术实现思路

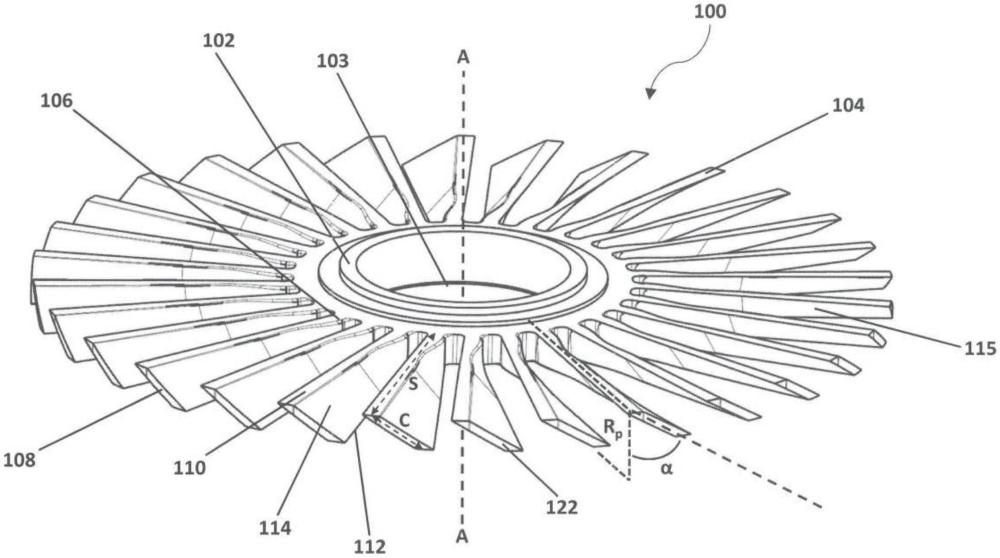

1、从一个方面而言,本公开提供了一种用于涡轮分子真空泵的转子叶片。转子叶片包括:叶展(span),其从根部延伸到尖端;叶弦(chord),其从前缘延伸到后缘;以及叶片角度,其限定在叶弦和平行于转子叶片的旋转轴线的径向平面之间。叶片角度在根部处为0°。叶片角度沿着叶展增大。转子叶片在叶展的一部分上从根部处的最大厚度到最小厚度点渐缩。转子叶片由用短纤维进行增强的聚合物材料制成。

2、叶展相对于旋转轴线(即,转子叶片从根部到尖端突出所沿着的中心轴线)沿着径向轴线从根部处的0%叶展延伸到尖端处的100%叶展。

3、叶片角度沿着叶展连续增大导致转子叶片发生‘扭转’(即,绕其延伸所沿着的径向轴线扭转)。

4、在此上下文中短纤维是指增强纤维,它们的尺寸相对于它们被引入到其中的聚合物基质的尺寸可忽略不计。它们不同于所谓的长纤维或连续纤维,长纤维或连续纤维通常铺设在定向排列的层中并且在长度方面类似于聚合物基质。以这种方式,短纤维可替代地被称为‘短切纤维’(即,已被短切以提供短纤维的长纤维)。

5、转子叶片由用短纤维进行增强的聚合物材料制成允许使用注射模制工艺来制造转子叶片,并且准许以简单且具成本效益的方式制造几何形状更复杂的转子叶片。与先前的转子叶片相比,更复杂的几何形状准许叶片具有更低的重量以及改进的(或至少是可比较的)泵送性能和强度。

6、根部处的0°叶片角度改进了转子叶片的强度和可模制性。例如,它增加了转子叶片在根部处的强度,使得它可以在制造期间从模具中取出并且发生破裂的风险较小。它还可允许在根部处相邻转子叶片之间存在最大间隙。这减少了对模具中薄或锋利刀刃的需要,薄或锋利刀刃可能太薄而无法承受制造条件且因此倾向于在仅少数几次模制之后就过早损坏/破裂。

7、由增大的叶片角度提供的连续叶片扭转允许使用两部分模具来更简单且更可靠地制造转子叶片。它还减少了模具中的锋利拐角的量,从而降低了在注射模制工艺期间空气被困住并且材料未充分填充模具的风险。这还可以减少模具在该工艺期间破裂的倾向。扭转还可以用于限定转子叶片的更加符合空气动力学的形状(例如,与未扭转的叶片相比)。

8、转子叶片在其叶展的一部分上从根部处的最大厚度到最小厚度点渐缩可向转子叶片提供根部处的最大强度,以在转子的模制和高速操作期间应付根部处的增加的应力,同时减轻转子叶片的整体质量。

9、扭转和渐缩部分进行组合以便为转子叶片提供改进的泵送效率/性能,因为它们可以提供更加符合空气动力学的叶片几何形状以及更高的分子流动效率(例如,为气体分子在操作期间与转子叶片碰撞并向其下游移动提供更有利的几何形状)。

10、在以上的实施例中,转子叶片的厚度从最小厚度点到尖端是恒定的。

11、这可最小化转子叶片的质量,同时为涡轮分子泵所需的高转速操作保持足够的强度。

12、在任何以上的实施例中,最小厚度点可处于20%和40%叶展之间。

13、这可提供根部处的高强度和跨越作为一个整体的叶展的较低质量之间的最佳平衡。在一个示例中,最小厚度在25%叶展处。

14、在任何以上的实施例中,最大厚度可为至少3.5mm。

15、在任何以上的实施例中,最小厚度可为至少2.0mm。

16、这些值可提供可能的最低质量叶片,同时确保转子叶片的足够的结构强度以应付注射模制工艺以及来自使用中所经历的高转速的应力。

17、在任何以上的实施例中,厚度可在厚度渐缩的部分上连续减小。

18、这可跨越转子叶片的渐缩部分来优化强度和质量之间的平衡并改进泵送性能。

19、在任何以上的实施例中,叶弦的长度可沿着大致整个叶展(即,大致从根部到尖端)连续增加。

20、以这种方式,当转子叶片在根部和尖端之间延伸时,可以说它‘成扇形散开’。这可通过减小相邻转子叶片之间的间隙来提高泵送性能,由此降低在泵送操作期间气体分子通过转子叶片向上游回泄的概率。

21、在任何以上的实施例中,转子叶片还包括倒圆区域,该倒圆区域沿着前缘延伸到前缘与转子叶片的前叶片表面相接的区域处。在一个实施例中,倒圆区域跨越前缘的整个长度(即,沿着转子叶片的从根部到尖端的整个叶展)延伸。

22、倒圆区域使前缘与前叶片表面相接的前缘区域钝化,使得当气体分子与倒圆区域碰撞时,这些气体分子具有在转子叶片下游回升的改进的机会。这可以改进泵性能。倒圆区域还可降低模具内的拐角的锐度,这可以在其他方面减少在模制期间可能变得被困在其中的空气并改进模具可靠性和耐用性。

23、在任何以上的实施例中,尖端处的径向外表面是成圆角的。以这种方式,径向外表面是圆形的,使得当其容纳在涡轮分子泵中时,其更密切地符合涡轮分子泵的圆柱形表面。

24、这可最小化尖端间隙并因此最小化转子叶片的尖端和表面之间的流泄漏,以改进泵送性能。

25、在任何以上的实施例中,聚合物材料可包括按重量计20%至40%的短纤维(即,用这些短纤维进行增强)。在一个示例中,聚合物材料可包括按重量计30%的短纤维(即,用这些短纤维进行增强)。

26、这可以提供机械强度、重量和生产成本之间的最佳平衡。

27、短纤维可以是碳纤维、玻璃纤维或芳纶纤维中的一者或组合。

28、聚合物材料可以是聚酰胺6(pa6)、聚邻苯二甲酰胺(ppa)、聚酰亚胺(pi)或聚醚醚酮(peek)中的一者。

29、在一个实施例中,聚合物材料是pa6、ppa、pi或peek中的一者,其用按重量计30%的短碳纤维进行增强。

30、在任何以上的实施例中,叶展的从根部到尖端的总长度为至少70mm。也就是说,转子叶片的长度为至少70mm。

31、这提供了相对长的叶片长度,从而可允许转子叶片的尖端处的转速更高,并由此通过提高在操作期间转子叶片与气体分子碰撞并将它们向下游推进的概率来改进泵送性能。由于以上实施例所提供的转子叶片的重量减轻及几何特性所致,可以在不超过操作应力极限的情况下实现该叶片长度。

32、从另一方面而言,本公开提供了一种转子,其包括:毂;以及根据以上实施例中的任一个的多个转子叶片,该多个转子叶片从该毂突出。转子叶片从毂径向突出。

33、在以上的实施例中,相邻转子叶片的前缘之间的叶片间隔距离跨越转子叶片的整个叶展为至少3.24mm。这可避免在模具中形成过薄的区段或边缘,这些过薄的区段或边缘可能倾向于在模制条件下损坏。它还确保间隔足够大以确保良好的泵性能(即,在相邻转子叶片的旋转期间气体分子有足够的机会被吹扫到它们之间)。

34、在任何以上的实施例中,毂的径向外表面在相邻转子叶片的根部之间是倒圆的。

35、毂的倒圆部分可减少转子叶片的根部处的应力集中。这可确保转子可以应付由使用期间所经历的极高转速引起的应力。

36、在任何以上的实施例中,该多个转子叶片与毂一体地形成。因此,转子可形成为单个整体结构。

37、这可通过减少用以制造完整转子的工艺中的步骤数量来使制造更简单且更高效。这还可例如通过避开转子叶片和毂之间的附接点来降低转子的结构强度受损的风险。

38、替代地,该多个转子叶片可各自与毂分开形成并通过任何其他合适的手段(例如,粘合剂或机械联锁/过盈配合)附接。

39、从另一方面而言,本公开提供了一种用于注射模制以上实施例中的任一个的转子叶片或转子的模具,该模具包括两个互补型模具半部,这两个互补型模具半部当被按压在一起时在其间限定呈转子叶片或转子的形状的腔体。

40、转子叶片的几何形状确保了沿模具打开的方向不存在悬垂特征,并且允许更容易地模制和取出模制叶片。它还允许模具在使用期间不太容易受磨损或破裂的影响,因为它包括更少的薄部分和锋利边缘。类似地,可能存在空气被困在锋利拐角中的降低的风险,由此改进填充。通过使转子叶片几何形状实现更可靠的两部分模具注射模制工艺,转子叶片或转子的制造可以更快且更具成本效益。

41、从另一方面而言,本公开提供了一种使用以上模具来注射模制以上转子叶片或转子实施例中的任一个的方法。该方法包括:将模具的两个半部按压在一起,以在其间限定呈转子叶片或转子的形状的腔体;将具有分散在其中的短纤维的熔融聚合物材料注射到腔体中;以及使聚合物材料凝固以形成转子叶片或转子。凝固可以包括对模具半部进行冷却并将压力施加到这些模具半部。也可以在凝固期间执行固化工艺。

42、这提供了一种生产用于涡轮分子泵的转子叶片或转子的简单且具成本效益的方法,该转子叶片或转子具有上文所讨论的有利的重量和转子叶片几何形状特征。

43、尽管已关于以上的某些特征讨论了某些优点,但是某些特征的其他优点在遵循本公开的情况下可变得为技术人员所显而易见。

- 还没有人留言评论。精彩留言会获得点赞!