可调压缩比的多级罗茨真空泵的制作方法

本发明属于真空泵制造,具体涉及一种可调压缩比的多级罗茨真空泵。

背景技术:

1、申请公布号为cn114576165a的发明专利申请所公开的多级罗茨真空泵包括腔体和两个转子,腔体包括依次连通的进气腔、一级压缩腔和二级压缩腔,一级压缩腔的数量为两个,两个一级压缩腔相对于二者的中平面呈对称形式;两个转子安装在腔体内,两个转子相互啮合、且同步反向转动,转子包括进气转子、一级罗茨转子和二级罗茨转子,进气转子、一级罗茨转子和二级罗茨转子分别位于进气腔、一级压缩腔和二级压缩腔。将两个一级压缩腔相对于二者的中平面呈对称形式,使转子的两个一级罗茨转子相对于二者的中平面也呈对称形式。

2、总的说来,cn114576165a号发明专利申请所公开的多级罗茨真空泵能够减小设备的体积,较为有效地降低转子(叶轮)承受的轴向力。然而,该发明也存在较为明显的技术缺陷,具体表现如下:

3、第一,该发明最大的技术缺陷是多个转子(叶轮)共用一条主轴,由于主轴要同时承受多个转子工作时产生的径向力,主轴的长度只能局限在较小的范围内才可以使用。而在主轴的长度较小的情况下,在主轴并列布置多个叶轮,就意味着每一个叶轮可以分布的长度很短,从而导致罗茨泵的抽气空腔狭小。由于罗茨泵的整机抽气量是从第一级转子中吸入,第一级转子的抽气容积已经决定整泵抽气能力,第二级和第三级转子作用只是增加罗茨泵的压缩比,因此,该发明所采用的多个转子(叶轮)共用一条主轴的方案会造成罗茨泵的抽气量很小。

4、第二,该发明将第二和第三级转子分成两半,然后对称分布在第一级转子的两端,分成两端排气,这样可以降低转子的轴向力,但也造成另外一个更严重的缺陷,也就是本来单边3个叶轮的结构,变成了单边5个叶轮的结构,零件数量增加,结构更加复杂,而且每个叶轮之间的封隔板也占据了主轴上的长度空间,进一步减小了叶轮可以布置的长度,抽气量比传统单边3个叶轮的结构更小。此外,在多个叶轮共轴的情况下,叶轮数量越多,安装难度越大,其原因是:每一个叶轮都需设置封隔板进行封闭密封,叶轮与封隔板之间的间隙越小,密封性能就越好,泵工作时的内泄漏量也就越小。叶轮在主轴上的轴向位置是固定的,但每一个叶轮在加工或安装中均会出现偏差,叶轮数量越多,每个叶轮加工或安装的偏差会相互牵制,叶轮与封隔板之间的间隙越难控制,容易出现叶轮与封隔板干涉摩擦的问题。尤其是工作过程中由于零件发热膨胀,轴上零件越多越容易发生卡死的问题。

5、第三,虽然该发明采用了多级分层压缩的技术手段,但层间的压缩比是固定的,这就使得该发明难以适用复杂多变的工况。

技术实现思路

1、本发明的目的旨在克服上述现有技术所存在的、在同一主轴上设置多个转子(叶轮)从而导致罗茨泵的抽气量小,并且多个叶轮及其配套部件共用主轴所造成的安装结构复杂,以及层间压缩比不可调,因而难以适用复杂多变的工况条件的技术缺陷。

2、为了实现上述目的,本发明采用了下述技术方案:

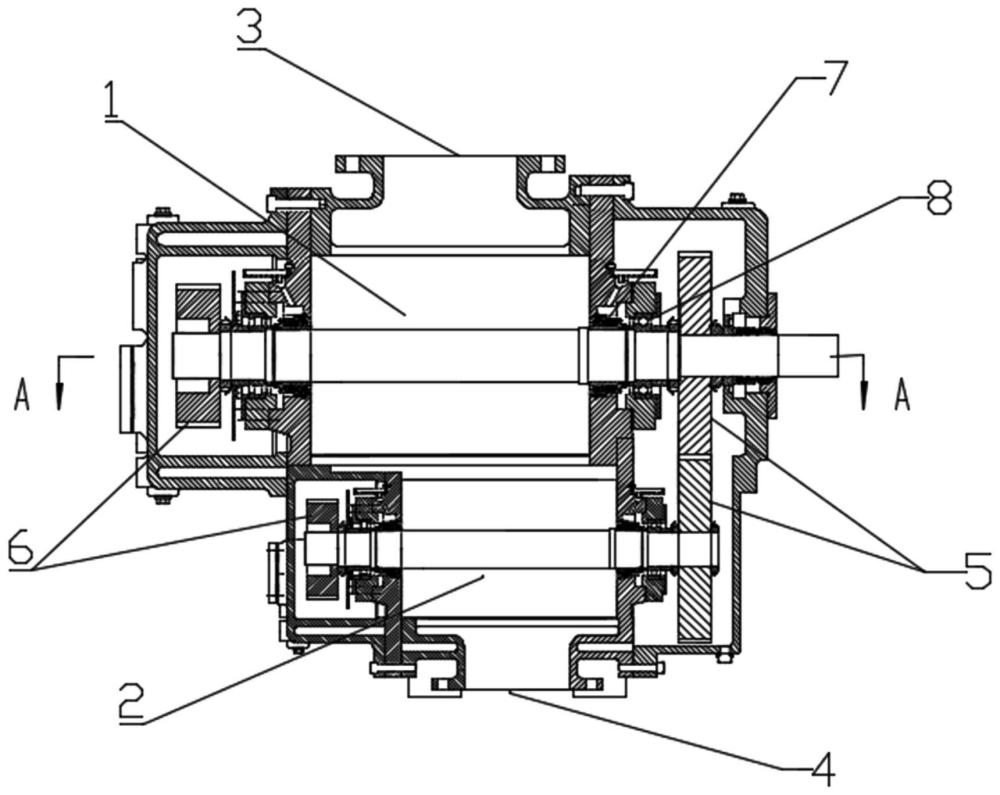

3、一种可调压缩比的多级罗茨真空泵,包括进气口和排气口,进气口与第一级泵腔连通,第一级泵腔与其下方的第二级泵腔连通,第二级泵腔与排气口连通;在第一级泵腔内配置有第一级转子,在第二级泵腔内配置有第二级转子,第一级转子和第二级转子分别安装在对应的主轴上;在靠近每一条主轴的两端部均配置有轴承,在每一条主轴与轴承的接触处均设置有轴封部件;

4、在每一条主轴的一端均安装有同步齿轮,同步齿轮位于该端的轴承的外侧;在第一级转子所对应的一条主轴的另一端安装有变速齿轮,变速齿轮位于该端的轴承的外侧;

5、相应地,在第二级转子所对应的一条主轴的另一端也安装有变速齿轮,变速齿轮位于该端的轴承的外侧;在变速齿轮、同步齿轮的一旁均分别配置有油箱;

6、所述第一级转子的数量为两个,两个第一级转子平行设置在第一级泵腔内,工作时,两个第一级转子通过配置在各自的主轴上的同步齿轮的相互啮合,实现同步反向旋转,其中的一个第一级转子是由电机驱动而旋转,另一个第一级转子则是由同步齿轮的传动而旋转;

7、相应地,所述第二级转子的数量也为两个,两个第二级转子平行设置在第二级泵腔内,通过配置在各自的主轴上的同步齿轮的相互啮合,实现同步反向旋转;

8、在所述两个第一级转子中,其中的一个由电机驱动的第一级转子所在的主轴上安装了变速齿轮,相应地,位于该第一级转子正下方的一个第二级转子所在主轴上也安装了变速齿轮,当电机驱动第一级转子旋转时,通过上下两个变速齿轮的相互啮合,带动其正下方的一个第二级转子反向旋转,被带动的第二级转子又通过其另一端的同步齿轮带动另一个的第二级转子相对其同步反向旋转。

9、在上述技术方案的基础上,本发明可附加下述技术手段,以便更好地或者更有针对性地解决本发明所要解决的技术问题:

10、所述第一级转子的抽气速率为所述第二级转子的抽气速率的1.5~3倍。具体地说,就是通过所述上下两个变速齿轮的调节,将第一级转子的抽气速率设置为所述第二级转子的抽气速率的1.5~3倍,从而调节第一级泵腔与第一级泵腔的层间压缩比

11、进一步地,在第二级泵腔的下方还设置有第三级泵腔,第二级泵腔与其下方的第三级泵腔连通,第三级泵腔与其下方的排气口连通,第三级泵腔内设有两个第三级转子,两个第三级转子所在主轴的同一端分别安装有同步齿轮,通过同步齿轮的相互啮合,实现同步反向旋转,其中的一个第三级转子所在主轴的另一端安装有变速齿轮,工作时,通过该变速齿轮与所述第二级转子所在主轴上的变速齿轮相互啮合,所述第二级转子可带动该第三级转子反向旋转。

12、进一步地,所述第二级转子的抽气速率为所述第三级转子的抽气速率的1.5~3倍。

13、进一步地,在第三级泵腔的下方还设置有第四级泵腔,第三级泵腔与其下方的第四级泵腔连通,第四级泵腔与其下方的排气口连通,第四级泵腔内设有两个第四级转子,两个第四级转子所在主轴的同一端安装有同步齿轮,通过同步齿轮的相互啮合,实现同步反向旋转,其中的一个第四级转子所在主轴的另一端安装有变速齿轮,工作时,通过该变速齿轮与所述第三级转子所在主轴上的变速齿轮相互啮合,所述第三级转子可带动该第四级转子反向旋转。

14、进一步地,所述第三级转子的抽气速率为所述第四级转子的抽气速率的1.5~3倍。

15、与现有技术相比,本发明所具有的主要有益效果如下:

16、第一,由于罗茨泵的整机抽气量是从第一级转子组中吸入,第一级转子组的抽气容积已经决定了整泵的抽气能力,第二级和第三级转子组的作用只是增加罗茨泵的压缩比,因此,本发明所采用的、在每一条主轴上只布置一个叶轮(转子),叶轮的长度可以占据主轴能承受负载的全部长度的技术方案,能够大幅度提高整泵的抽气能力。具体地说,相比多个叶轮共轴的结构,单个叶轮的抽气容积明显增大,总抽气能力相比同直径的多个叶轮共轴的结构提升2~6倍。

17、第二,每个主轴上只有一个叶轮,加工和安装难度明显低于多个叶轮共轴的结构,叶轮与封隔板之间的间隙更容易控制。降低生产加工难度,同时减小的叶轮卡死的故障率,使罗茨泵的工作更加稳定可靠。

18、第三,各层级间的压缩比可以通过调整变速齿轮的速比进行调整,调整方法灵活,对复杂工况的适应性更强,因此工作效率更高。

- 还没有人留言评论。精彩留言会获得点赞!