一种双吸气压缩机结构的制作方法

本发明涉及压缩机制造,尤其是涉及一种双吸气压缩机结构。

背景技术:

1、压缩机作为制冷系统的最核心部件和耗能大件,对其的制冷性能和能效水平也提出了更高的要求。以冰箱制冷为例,高温高压冷媒气体自压缩机输送至对应的冷冻室和冷藏室的蒸发器进行蒸发吸热,实现冷冻室和冷藏室的制冷,但是冷冻室和冷藏室设置的温度不一致,两者蒸发温度不一样,冷媒在冷冻室和冷藏室进行换热后的温度和压力不相同,并且现有技术中,压缩机通过一个流路实现冷冻和冷藏的制冷功能,这样不管是冷冻室或是冷藏室需要进行制冷的时候,整个换热系统都需要参与到工作中,使得能耗较大,能效比较低,而且对于冷藏制冷而言,换热温差过大,造成不可逆损失增大。

2、如申请号为cn202110818193.1的中国专利,一种冰箱制冷系统及包括其的冰箱,冰箱制冷系统包括:双缸压缩机,包括第一气缸和第二气缸,第一气缸包括第一吸气口和第一排气口,第二气缸包括第二吸气口和第二排气口;第一冷媒循环回路,连接第一吸气口和第一排气口,第一冷媒循环回路包括第一蒸发器,第一蒸发器用于第一间室的制冷;第二冷媒循环回路,连接第二吸气口和第二排气口,第二冷媒循环回路包括第二蒸发器,第二蒸发器用于第二间室的制冷;通过独立控制第一冷媒循环回路和第二冷媒循环回路实现第一间室和第二间室的独立控温。

3、因此,上述方案中,采用不同排量的双缸压缩机,分别对冰箱的冷藏室和冷冻室进行单独控制,冷藏室与冷冻室相对独立运行,每一个气缸单独对应一个冰箱间室,独立温控的压缩机可以解决冷藏室与冷冻室温差较大的问题,减小冰箱的耗电量,提高冰箱的换热量;但是仍未解决冷藏室的蒸发单元或冷冻室的蒸发单元在进行工作时会收到吸气消音器的阻力而导致振动发热或是气流受阻影响功耗等问题,仍有较大的优化空间。

技术实现思路

1、针对背景技术中提到的现有技术中制冷压缩机运行时吸气消音器的阻力可能导致机体振动发热或是气流受阻影响功耗等问题,本技术提供了一种双吸气压缩机结构,采用设置有隔板的至少两个腔室的吸气消音器,可以使两个制冷流路上不同压力的冷媒气体能够回流至压缩机,实现双腔加速吸气,既可以提升压缩机的能效,也可以减小冰箱冷藏室的换热温差,降低不可逆损失,进一步提高制冷设备的能效。

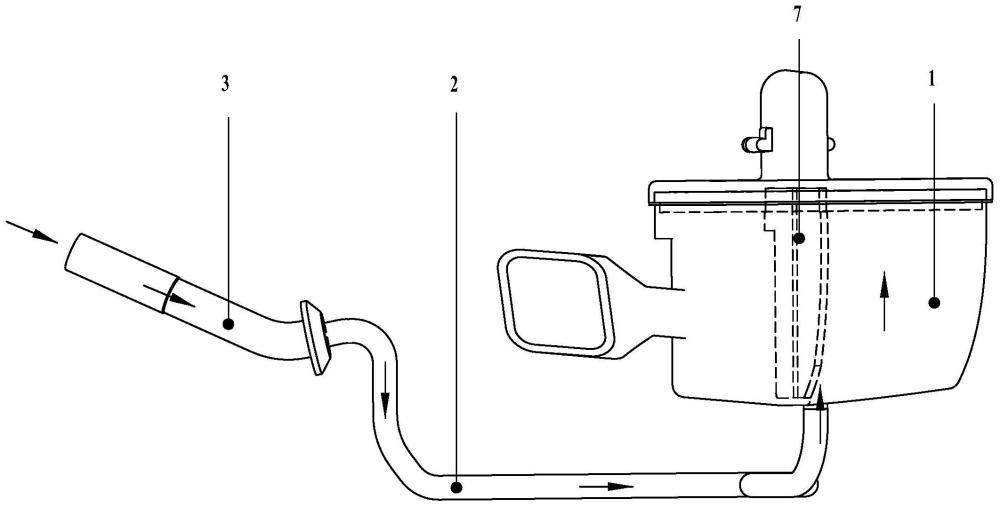

2、为了实现上述目的,本发明公开了一种双吸气压缩机结构,包括一个吸气消音器,所述吸气消音器内部设置有隔板,所述吸气消音器通过隔板被隔离成至少两个腔室,所述两个腔室分别连通冷藏室的蒸发回路和冷冻室的蒸发回路;其中,所述吸气消音器包括有连通于所述两个腔室的出气口;其中,所述隔板两侧均设置有流体动力加速通道。这种设计是通过隔板分隔的两个腔室独立处理冷藏和冷冻室的制冷需求,通过吸气消音器中的出气口统一排气,实现高效率和降低噪音的目的。提升了压缩机的工作效率,因为可以根据需要独立调节各腔室的制冷需求,减少了能源浪费;同时,增强了系统的适应性,能够更灵活地应对不同温度需求;并且通过吸气消音器有效降低了工作时的噪音水平。与常见的单吸气压缩机相比,双腔室设计以及隔板的应用,为压缩机带来了更高的效率和更低的噪音,显示出创造性的改进。

3、作为优选,所述两个腔室分别连接设置有第一吸气管和第二吸气管;所述两个腔室为第一腔室和第二腔室,所述第一腔室上设置有第一吸气口,所述第二腔室设置有第二吸气口;其中第一腔室、第一吸气口和第一吸气管组成第一吸气回路,第二腔室、第二吸气口和第二吸气管组成第二吸气回路。进一步细化了双吸气压缩机结构,特别是通过设置第一吸气管和第二吸气管分别连接两个腔室,形成了两个独立的吸气回路。这种结构是通过不同的吸气回路独立控制冷藏室和冷冻室的制冷效率,使得各自的制冷需求不会相互干扰,从而提高了整体系统的性能。实现了更为精确的温度控制,因为两个腔室可以根据实际需求独立调节,确保了食物的最佳保存状态;同时,也提升了能效比,因为系统可以根据实际需要调整制冷强度,避免不必要的能源消耗。与传统压缩机相比,本方案通过独立的吸气回路设计增加了系统的灵活性和效率。

4、作为优选,所述吸气消音器设置于压缩机外壳内,所述第一吸气管和第二吸气管均设置在压缩机外壳上,且分别与冷冻室的蒸发回路和冷藏室的蒸发回路相连。将吸气消音器设置于压缩机外壳内,且第一吸气管和第二吸气管均设置在压缩机外壳上,并分别与冷冻室和冷藏室的蒸发回路相连。依托于优化的空间布局和流线型的气流设计,能够有效减少气流阻力和噪音,同时确保了两个独立吸气回路的高效运作。提高了系统整体的紧凑性和美观性,由于吸气管和消音器都被巧妙地集成在压缩机外壳内,减少了外部管线,使得安装和维护更加方便;此外,还能够更有效地利用空间,尤其是在空间受限的应用场合下表现突出。与普通设计相比,通过内部集成和优化布局,不仅提升了性能,还增强了用户使用体验。

5、进一步的,所述流体动力加速通道包括第一导流槽和第二导流槽;所述第一吸气口朝向第一导流槽设置,所述第二吸气口朝向第二导流槽设置。流体动力加速通道的设计包括第一导流槽和第二导流槽,通过优化气流路径来提升压缩机的吸气效率和降低噪音。通过精心设计的导流槽引导气流平稳高效地流入吸气口,减少了气流在进入吸气口时可能产生的湍流和噪音,同时加速了气流的吸入速度,提升了压缩效率。这显著提高了压缩机的运行效率和稳定性,因为更顺畅的气流减少了能量损失和磨损;同时,通过降低噪音,提升了用户的舒适体验。本方案通过引入流体动力加速通道,展现了对气流动力学优化的深入理解和应用。

6、进一步的,所述第一吸气口外部设置有吸气喇叭口,所述第一导流槽沿第一吸气口进气方向延伸设置;所述第二吸气口设置于第二腔室底部;所述第一导流槽与第二导流槽沿隔板宽度方向错位设置,所述隔板沿宽度方向呈s型设置。对第一吸气口外部设置有吸气喇叭口,以及第一导流槽沿第一吸气口进气方向的延伸设置进行了详细说明。此外,第二吸气口设置在第二腔室底部,且第一导流槽与第二导流槽沿隔板宽度方向错位设置,隔板沿宽度方向呈s型设置。通过优化气流的进入方式和路径,减少气流阻力和噪音,同时保证了吸气效率。吸气喇叭口的设置有助于平滑和引导气流进入吸气口,而导流槽的设计则确保了气流的高效动力学传输。这种结构能够获得更高的能源利用率,因为减少了气流阻力和湍流导致的能量损失;以及更低的噪音水平,为用户提供更舒适的环境。通过精细化的气流管理和动力学优化,提升了系统的整体性能和用户体验。

7、作为优选,所述两个腔室为压差式互动腔,所述隔板包括设置于第一导流槽与第二导流槽之间的压差式可动板,所述压差式可动板边沿与吸气消音器之间设置有密封式滑轨组件;所述密封式滑轨组件包括导轨设置于压差式可动板两侧的预压弹性件,所述压差式可动板可在导轨上移动。利用两个腔室之间的压力差来驱动可动板的移动,以此调节各腔室的体积和相对吸气量,实现动态的性能调整。提升了压缩机的适应性和效率,因为根据冷藏室和冷冻室的实际需求,系统可以自动调整吸气量,从而优化运行状态并减少能耗。本方案引入的可动板机制不仅增加了系统的动态调节能力,而且通过密封式滑轨组件确保了长期稳定和低维护的运行。

8、作为优选,其中第一吸气口与第一吸气管之间/第二吸气口与第二吸气管之间设置有避让式吸气过渡管,所述避让式吸气过渡管设置于压缩机壳体内。通过改善吸气口到吸气管之间的气流通道,减少气流在转弯或经过窄缝时产生的湍流和阻力,从而提高吸气效率和降低能耗。提升了压缩机的能效比和运行稳定性,因为更平顺的气流减少了能量损失和机械磨损;同时,优化的气流路径也有助于降低操作噪音,改善用户体验。

9、作为优选,包括一个智能控制单元,该智能控制单元根据冷冻室和冷藏室的实际制冷需求,动态调整第一吸气回路和第二吸气回路的工作模式。该单元能够根据冷冻室和冷藏室的实际制冷需求,动态调整第一吸气回路和第二吸气回路的工作模式。利用智能控制技术实时监测和分析制冷需求,自动调整压缩机的运行参数,以最优化能源利用和制冷效果。这种智能化的控制显著提高了系统的能源效率和适应性,因为可以精确控制吸气量以适应不同的制冷需求,减少了不必要的能源浪费;同时,也提升了用户的便利性,因为系统可以自动调整运行状态,无需人工干预。

10、因此,本发明具有如下有益效果:

11、(1)采用设置有隔板的至少两个腔室的吸气消音器,可以使两个制冷流路上不同压力的冷媒气体能够回流至压缩机,实现双腔加速吸气,既可以提升压缩机的能效,也可以减小冰箱冷藏室的换热温差,降低不可逆损失,进一步提高制冷设备的能效;

12、(2)通过优化气流路径来提升压缩机的吸气效率和降低噪音。通过精心设计的导流槽引导气流平稳高效地流入吸气口,减少了气流在进入吸气口时可能产生的湍流和噪音,同时加速了气流的吸入速度,提升了压缩效率;

13、(3)利用两个腔室之间的压力差来驱动可动板的移动,以此调节各腔室的体积和相对吸气量,实现动态的性能调整。提升了压缩机的适应性和效率,因为根据冷藏室和冷冻室的实际需求,系统可以自动调整吸气量,从而优化运行状态并减少能耗。

- 还没有人留言评论。精彩留言会获得点赞!