一种压缩机组润滑冷却自动控制系统的制作方法

本发明涉及压缩机领域,具体为一种压缩机组润滑冷却自动控制系统。

背景技术:

1、压缩机是许多制冷系统的核心部件,可靠高效的压缩机是制冷系统良好运转的基础;润滑油在压缩机中充当着润滑剂,密封剂和散热剂的重要作用,润滑油的黏度和化学稳定性都是温度的函数,而这两种性质对压缩机润滑和密封的有效性有着直接的影响,从而影响着压缩机的效率和可靠性;一般在设计压缩机时,都会根据压缩机实际工作过程中的温度条件和制冷剂的性质来选取合适的润滑油;

2、目前,现有技术中的压缩机在运行时,虽然具有温度监控措施来保证压缩机的运行温度不会过高,但其监控功能单一,同时压缩机的润滑油一般都是通过人工补充,每次补充时均需要进行停机补充,且在补充完成后,由于压缩机处于冷机状态,需要经过低载运行,来使得润滑油充分分布至压缩机中的各个组件,从而使得压缩机的润滑过程工序复杂,费时费力,影响压缩机的正常运行;

3、针对上述技术问题,本技术提出一种解决方案。

技术实现思路

1、本发明中,对压缩机的运行温度进行监管,根据监管结果对压缩机的润滑油释放和冷却机构进行和控制,保证压缩机所需要的润滑油释放时的及时性,同时能够保证润滑油释放时压缩机的温度能够保证润滑油基本的流动性,提高润滑油的散布速度,实现润滑油的自动不停机释放,避免停机添加润滑油对压缩机运行所造成的影响,解决压缩机的润滑需要进行停机补充且补充完成后需要进行润滑油的冷机预热来散布润滑油的问题,而提出一种压缩机组润滑冷却自动控制系统。

2、本发明的目的可以通过以下技术方案实现:

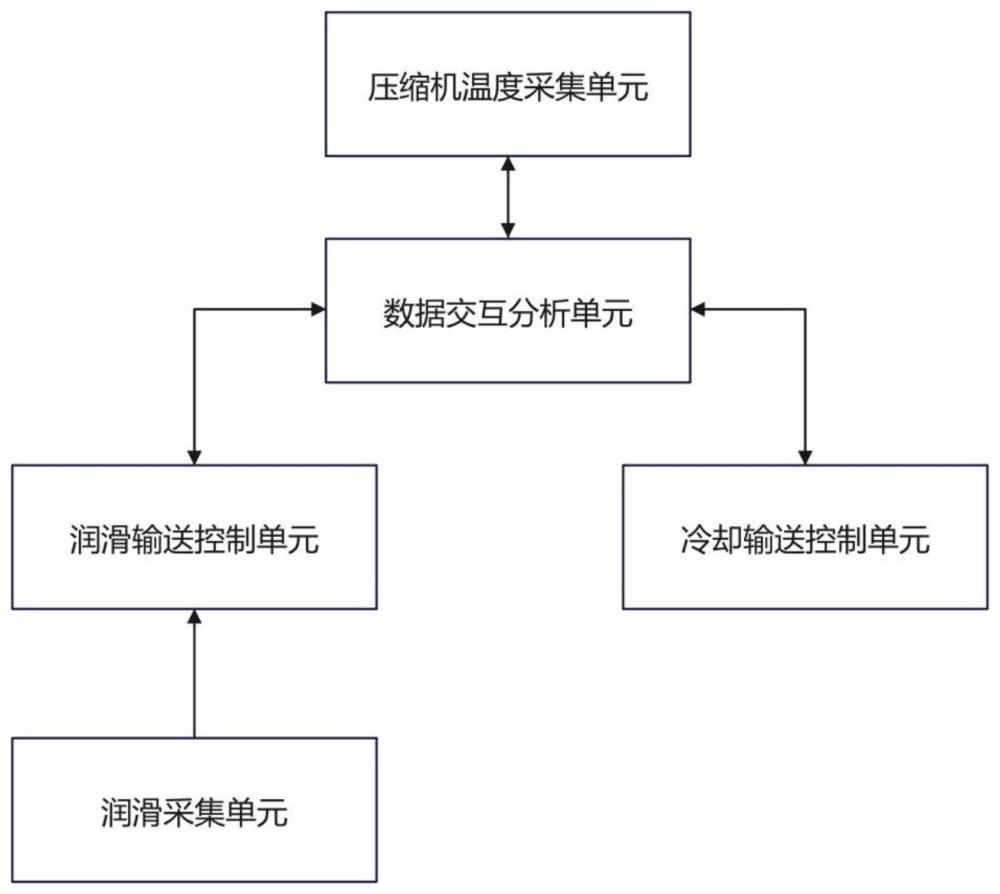

3、一种压缩机组润滑冷却自动控制系统,包括压缩机温度采集单元,所述压缩机温度采集单元用于对压缩机组运行时不同部位的温度进行采集,获取到压缩机组的驱动温度和外壳温度;

4、数据交互分析单元,所述数据交互分析单元能够对驱动温度和外壳温度进行量化分析,根据分析结果判断压缩机组当前运行状态是否能够满足润滑油释放要求,或判断压缩机组当前的驱动温度和外壳温度是否处于正常运行范围内;

5、润滑输送控制单元,所述润滑输送控制单元能够生成润滑释放请求信号,并接收润滑油的释放信号,实现对润滑油的释放工作;

6、冷却输送控制单元,所述冷却输送控制单元能够控制压缩机组的冷却结构的运行功率,对压缩机组的运行温度进行调整;

7、润滑采集单元,所述润滑采集单元能够对压缩机组运行时的噪音进行采集,通过滤噪分析实现对压缩机组润滑状态的判断,并将判断结果发送至润滑输送控制单元,通过润滑输送控制单元完成对压缩机组润滑油的补充。

8、作为本发明的一种优选实施方式,所述润滑采集单元对压缩机组的噪音判断过程如下:

9、所述润滑采集单元同时对压缩机组的运行噪音和环境噪音进行采集,将采集到的噪音进行环境滤噪处理,获取压缩机组的机械噪音,所述润滑采集单元对机械噪音中摩擦噪音进行识别,并将摩擦噪音与预设的噪音阈值进行对比,若噪音阈值大于预设的噪音阈值,则生成润滑缺失信号,若噪音阈值小于预设的噪音阈值,则不作出反应,润滑采集单元将润滑缺失信号发送至润滑输送控制单元,润滑输送控制单元获取到润滑缺失信号后,生成润滑释放请求信号,同时重置压缩机组的累计工作时长。

10、作为本发明的一种优选实施方式,所述润滑输送单元统计压缩机组的累计工作时长,将压缩机组的累计工作时长与预设的润滑维护间隔进行对比,若压缩机组的累计工作时长大于润滑维护间隔时,生成润滑释放请求信号,并将润滑释放请求信号发送至数据交互分析单元,数据交互分析单元获取到润滑释放请求信号后,将压缩机的驱动温度与预设的润滑油释放温度进行对比,若压缩机的驱动温度低于预设的润滑油释放温度,则生成润滑温度不足信号,若压缩机的驱动温度大于等于预设的润滑油释放温度,则生成润滑温度合格信号;

11、所述数据交互分析单元在生成润滑温度合格信号后,将润滑温度合格信号反馈至润滑输送控制单元,润滑输送控制单元获取到润滑温度合格信号后,向润滑泵发送收缩信号,控制润滑泵将润滑油泵入压缩机组需要润滑的轴承、齿轮结构中,完成对压缩机组的润滑油补充;

12、所述数据交互分析单元生成润滑温度不足信号后,数据交互分析单元向冷却输送控制单元发送冷却识别信号,冷却输送控制单元获取到冷却识别信号后将冷却运行功率反馈至数据交互分析单元,数据交互分析单元计算压缩机组的驱动温度和预设的润滑油释放温度的差值,将差值记录为温度差值,数据交互分析单元通过温度差值、预设的润滑油释放温度和冷却运行功率通过公式分析获取到功率降低值,数据交互分析单元将功率降低值发送至冷却输送控制单元,冷却输送控制单元对功率降低值进行执行,将冷却运行功率下调功率降低值,并维持新的冷却运行功率;

13、所述冷却输送单元向数据交互分析单元反馈冷却功率下降信号,数据交互分析单元获取到冷却功率下降信号后,通过压缩机温度采集单元实时获取到新的压缩机组的驱动温度,并对驱动温度再次进行与预设的润滑释放温度的对比,直至生成润滑温度合格信号后,发送至润滑输送控制单元,若数据交互分析单元在获取冷却功率下降信号达到预定的时间后,若仍未生成润滑温度合格信号,则再次执行冷却功率下降信号,直至生成润滑温度合格信号。

14、作为本发明的一种优选实施方式,所述数据交互分析单元获取到驱动温度和外壳温度后,将驱动温度与预设的驱动正常温度上限进行对比,若驱动温度小于预设的驱动温度上限,则生成驱动温度正常信号,若驱动温度大于等于预设的驱动温度上限,则生成驱动温度过高信号,数据交互分析单元将外壳温度与预设的外壳正常温度进行对比,若外壳温度小于预设的外壳正常温度,则生成外壳温度正常信号,若外壳温度大于等于预设的外壳正常温度,则生成外壳温度过高信号。

15、作为本发明的一种优选实施方式,所述数据交互分析单元生成外壳温度过高信号后,生成散热异常信号,数据交互分析单元在同时生成驱动温度过高信号和外壳温度正常信号后,生成传热异常信号,数据交互分析单元在同时生成驱动温度正常信号和外壳温度正常信号后,生成散热正常信号。

16、作为本发明的一种优选实施方式,所述数据交互分析单元在生成散热异常信号后,将散热异常信号发送至冷却输送控制单元,冷却输送控制单元通过风冷机构获取冷却运行功率,若冷却运行功率未达到最大运行功率,则冷却输送控制单元控制风冷机构增大冷却运行功率,并在增大冷却运行功率后,再次通过数据交互分析单元监管散热正常信号或散热异常信号的生成,若仍生成散热异常信号,则再次增大风冷机构的冷却运行功率,若生成散热正常信号,则维持当前冷却运行功率;

17、所述数据交互分析单元在生成散热异常信号后,若冷却运行功率达到最大运行功率,则生成警报提醒。

18、与现有技术相比,本发明的有益效果是:

19、1、本发明中,在压缩机的运行过程中,对压缩机的运行温度进行监管,根据监管结果对压缩机的润滑油释放和冷却机构进行控制,保证压缩机所需要的润滑油释放时的及时性,同时能够保证润滑油释放时压缩机的温度能够保证润滑油基本的流动性,提高润滑油的散布速度,实现润滑油的自动不停机释放,避免停机添加润滑油对压缩机运行所造成的影响。

20、2、本发明中,对压缩机的运行温度进行阈值监管,防止压缩机的运行温度过高而导致润滑油的流动性过大,提高了润滑油的附着能力,保证压缩机关键运动部件的使用寿命。

21、3、本发明中,对压缩机的运行噪音进行监管,并通过智能分析判断压缩机的润滑油是否需要补充,避免压缩机在润滑油缺失的情况下运行,提高压缩机的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!