一种化学品供液泵系统及供液方法与流程

本发明涉及流体控制,具体而言,涉及一种化学品供液泵系统及供液方法。

背景技术:

1、随着科学技术的不断发展与进步,供液泵系统已经成为控制流体流动的重要工具。然而,传统的供液泵系统采用高压罐和氮气对工艺单元进行供液,并且气体直接与化学品接触,因此需要额外的除气模组对系统内气体进行处理,这不仅增加了系统体积,还增加了系统操作的复杂性。

2、存在的问题是:传统的供液泵系统需要使用除气模组对系统内气体进行处理,不仅导致系统体积增大,还导致系统操作变复杂。

技术实现思路

1、本发明解决了传统的供液泵系统需要使用除气模组对系统内气体进行处理,不仅导致系统体积增大,还导致系统操作变复杂的技术问题,通过使用驱动装置压缩或者增大波纹管体积的方式供液或补液,实现了缩小系统体积,减小系统操作复杂性的技术效果。

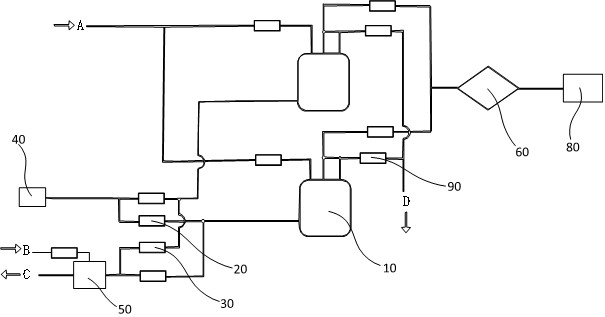

2、为解决上述问题,本发明提供一种化学品供液泵系统,包括:数个供液泵,供液泵包括外壳和波纹管,波纹管置于外壳内部;驱动装置,驱动装置连接数个供液泵;排废阀,排废阀连接供液泵;其中,当驱动装置工作时,能够压缩波纹管体积使供液泵为工艺单元供液或者能够增大波纹管体积为供液泵补液,且数个供液泵轮流为工艺单元供液;当补液完成后,波纹管内气体能通过排废阀排出。

3、与现有技术相比,采用该技术方案所达到的技术效果:通过驱动装置压缩波纹管体积将波纹管内化学品挤压出,以及通过驱动装置增大波纹管体积将化学品吸入波纹管内的方式,有效实现了供液泵对工艺单元的供液以及对自身的补液的技术效果。同时,通过对波纹管的应用,使供液泵系统无需额外安装除气模组,进而显著缩小了系统体积,节约了设备安装空间。这不仅提高了系统的性能,还降低了系统的维护成本。

4、在本发明的一个实例中,波纹管与外壳之间形成驱动腔体,驱动装置包括气体源和第一控制阀,第一控制阀一端连通气体源,另一端连通驱动腔体;其中,气体源能向驱动腔体内输送气体,压缩波纹管体积,且第一控制阀能够控制气体源与驱动腔体之间的气体的流动。

5、与现有技术相比,采用该技术方案所达到的技术效果:波纹管与外壳之间形成驱动腔体,通过气体源对驱动腔体输送气体,能够增大驱动腔体内的压强,从而使驱动腔体压缩波纹管的体积,有效实现了供液泵对工艺单元的供液。并且,通过在气体源与驱动腔体之间设置第一控制阀,实现了对气体源与驱动腔体之间气体流动的精准控制,保证了供液泵的稳定运行。

6、在本发明的一个实例中,驱动装置还包括有真空发生器和第二控制阀,第二控制阀的一端连通真空发生器,另一端连通驱动腔体;其中,真空发生器能够抽取驱动腔体内气体,且第二控制阀能够控制真空发生器与驱动腔体之间的气体的流动。

7、与现有技术相比,采用该技术方案所达到的技术效果:通过真空发生器抽取驱动腔体内气体,使驱动腔体内形成负压,成功实现了波纹管自动吸取化学品的功能,进而达到了供液泵为自身补液的目标。同时,在真空发生器与驱动腔体之间设置第二控制阀,实现了对抽气动作的精准控制。不仅提高了系统的自动化程度和操作便利性,还增强了波纹管的吸液效率和吸液稳定性。

8、在本发明的一个实例中,波纹管内部形成化学品腔体,外壳设置有排废口、出液口和补液口,其中,排废口、出液口和补液口均连通化学品腔体。

9、与现有技术相比,采用该技术方案所达到的技术效果:通过在外壳上设置排废口、出液口和补液口,对供液泵功能口进行了有效区分,确保各功能操作均有专用口,彼此之间互不干扰。提高了系统操作的清晰性和便捷性,有效避免了功能口混用可能带来的交叉污染和操作失误的情况,并且提升了供液泵系统的可靠性和稳定性。

10、在本发明的一个实例中,供液泵还包括有除气喷嘴,除气喷嘴安装于补液口;当供液泵补液时,除气喷嘴能使化学品内气体析出。

11、与现有技术相比,采用该技术方案所达到的技术效果:通过在补液口安装除气喷嘴,有效实现了在补液的同时将化学品内气体析出的效果,这不仅提高了供液泵系统操作的便捷性,同时也为后续排出废气做好了准备。

12、在本发明的一个实例中,除气喷嘴包括喷嘴本体和多个除气孔,多个除气孔设置于喷嘴本体;其中,喷嘴本体紧密安装于补液口,当供液泵补液时,化学品经过多个除气孔后进入化学品腔体。

13、与现有技术相比,采用该技术方案所达到的技术效果:通过在喷嘴本体上设置多个除气孔,实现了补液时喷嘴本体流量截面收缩,进而增加了化学品流速,降低了压力,有效促使气体从化学品内析出。

14、在本发明的一个实例中,供液泵系统还包括有过滤阀,过滤阀一端连通排废阀另一端连通工艺单元,过滤阀将对通往工艺单元的化学品进行过滤处理。

15、与现有技术相比,采用该技术方案所达到的技术效果:通过在排废阀与工艺单元之间设置过滤阀,成功实现了在供液泵向工艺单元供液时除去化学品中杂质的目的,确保了化学品的纯净度。从而优化了供液泵系统的结构,提高了化学品的质量和稳定性。

16、在本发明的一个实例中,供液泵还包括有空液传感器,当波纹管内化学品液位低于预设阈值时,空液传感器进行警报,且供液泵进行补液。

17、与现有技术相比,采用该技术方案所达到的技术效果:通过在供液泵内部设置空液传感器,成功实现了对波纹管内化学品余量的监测,确保在一个供液泵内化学品用尽时,其他供液泵能够继续工作,保障了对工艺单元的持续供液。

18、为解决上述问题,本发明提供一种化学品供液方法,包括:步骤s1:当供液泵系统工作时,驱动装置将增大供液泵的波纹管体积,使化学品进入波纹管内,对供液泵进行补液;步骤s2:当补液完成后,对供液泵进行排泡,驱动装置将压缩波纹管体积,使波纹管内气体通过排废阀排出;步骤s3:当需要对工艺单元进行供液时,驱动装置将继续压缩波纹管体积,排出化学品,为工艺单元供液;步骤s4:当供液泵内化学品排尽后,供液泵将停止供液,由其他供液泵继续对工艺单元供液,同时,供液泵进行补液和排泡,然后进入待机状态。

19、与现有技术相比,采用该技术方案所达到的技术效果:通过多个供液泵之间的精密协作,成功实现了一个供液泵向工艺单元供液时,其他供液泵进行补液的智能调控,同时通过多个供液泵轮流为工艺单元提供液体,实现了对工艺单元的持续补液。多个供液泵之间的协同作业提升了供液泵系统的稳定性和可靠性,同时,通过驱动装置精确控制供液泵供液和补液的过程,确保了供液泵系统的准确性。这不仅提高了供液泵系统的便捷性,同时也优化了对工艺单元化学品供应的效率和稳定性。

20、在本发明的一个实例中,波纹管与外壳之间形成驱动空腔,驱动装置包括气体源和真空发生器;其中,当气体源向驱动空腔内输送气体时,驱动空腔体积增大,驱动空腔将挤压波纹管,使波纹管内气体或者化学品排出;当真空发生器抽取驱动空腔内气体时,驱动空腔体积减小形成的负压将使波纹管吸取化学品进入波纹管内。

21、与现有技术相比,采用该技术方案所达到的技术效果:结合气体源和真空发生器构成的驱动装置,实现了对波纹管内气体或者化学品的精准控制。同时,还优化了供液泵系统的输送机制,提高了输送的精准性和稳定性,实现了对化学品的准确供应和控制。

- 还没有人留言评论。精彩留言会获得点赞!