碳氮化钛基金属陶瓷通孔柱塞及其制备方法与流程

本发明涉及金属陶瓷合金,具体涉及碳氮化钛基金属陶瓷通孔柱塞及碳氮化钛基金属陶瓷通孔柱塞的制备方法。

背景技术:

1、高压柱塞液压缸广泛应用于工程机械、机床设备、车辆、船舶及其自动压力控制等多个领域,是流体增压机械设备的关键执行元件。液压缸增压选用的柱塞是液压缸的核心零部件,用于连接液压缸内部活塞和外部机构,以传递液压力执行工作,与缸体相配合,通过柱塞在缸体中往复运动,使密封工作容腔的容积发生变化来实现做功。

2、现有的通孔柱塞属于机械式的组装配合,承压小,不耐磨,耐腐蚀性能差,寿命短,造成检修维护频次高,耗时长,人力成本高,停机时间长,工作效率低下。

技术实现思路

1、本发明的实施例提供了碳氮化钛基金属陶瓷通孔柱塞及其制备方法,可以改善现有的通孔柱塞承压小,不耐磨且耐腐蚀性能差的技术问题。

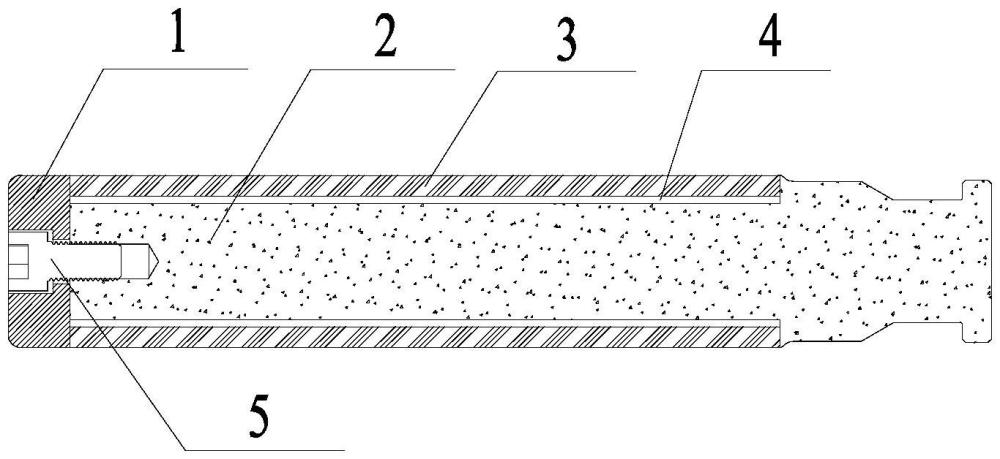

2、第一方面,本发明的实施例提供了碳氮化钛基金属陶瓷通孔柱塞,包括:

3、碳氮化钛基金属陶瓷合金件,所述碳氮化钛基金属陶瓷合金件沿其长度方向设置有通孔;

4、柱塞杆,所述柱塞杆具有相背设置的第一端和第二端,所述第一端嵌设在所述通孔孔位中,所述第二端延伸至所述碳氮化钛基金属陶瓷合金件的外侧。

5、一些实施例中,所述通孔的孔位与所述柱塞杆之间设置有粘胶层。

6、一些实施例中,靠近所述第一端的所述碳氮化钛基金属陶瓷合金件的端部设置有封盖。

7、一些实施例中,所述碳氮化钛基金属陶瓷合金件具有相背设置的第一端面和第二端面;所述第一端自所述第一端面嵌入所述通孔孔位中,并延伸至所述第二端面。

8、一些实施例中,碳氮化钛基金属陶瓷通孔柱塞的直径为50mm~500mm;和/或

9、所述碳氮化钛基金属陶瓷合金件的厚度为5mm~300mm;和/或

10、所述碳氮化钛基金属陶瓷合金件沿其长度方向的长度为占柱塞杆沿其长度方向的长度的30%~90%。

11、一些实施例中,所述碳氮化钛基金属陶瓷合金件的材质包括40wt%~70wt%硬质粉末,15wt%~45wt%固溶体粉末,0.1wt%~3wt%界面强化粉末,12wt%~35wt%粘结粉末。

12、一些实施例中,所述硬质粉末包括ticn粉末;和/或

13、所述固溶体粉末包括tic粉末和/或tin粉末,还包括wc粉末,mo2c粉末,zrnbc粉末、tanbc粉末,cr3c2粉末,vc粉末中的至少两种;和/或

14、所述界面强化粉末包括稀土粉末,所述稀土粉末包括la粉末,ce粉末,nd粉末,y粉末,re粉末中的一种或多种;和/或

15、所述粘结粉末包括co粉末,ni粉末,mo粉末,cr粉末,fe粉末中的一种或多种。

16、一些实施例中,所述碳氮化钛基金属陶瓷合金件的材质包括40wt%~70wt%ticn粉末,0wt%~10wt%tic粉末,0.1wt%~10wt%tin粉末,4wt%~25wt%wc粉末,1.0wt%~15.0wt%mo2c粉末,0wt%~10wt%zrnbc,0wt%~10wt%tanbc,0wt%~3.5wt%cr3c2,0wt%~2wt%vc粉末,0wt%~2wt%zrc粉末,0.1wt%~3wt%界面强化粉末,12wt%~35wt%粘结粉末;

17、其中,所述界面强化粉末包括稀土粉末,所述稀土粉末包括la,ce粉末,nd粉末,y粉末,re粉末中的一种或多种;

18、所述粘结粉末包括co粉末,ni粉末,mo粉末,cr粉末,fe粉末中的一种或多种。

19、一些实施例中,所述ticn的粉末粒度fsss为1.5μm~5μm;和/或

20、所述tic的粉末粒度fsss不大于3μm;和/或

21、所述tin的粉末粒度fsss不大于3μm;和/或

22、所述wc的粉末粒度fsss不大于3μm;和/或

23、所述mo2c的粉末粒度fsss不大于3μm;和/或

24、所述zrnbc的粉末粒度fsss不大于3μm;和/或

25、所述tanbc的粉末粒度fsss不大于3μm;和/或

26、所述cr3c2的粉末粒度fsss不大于3μm;和/或

27、所述vc的粉末粒度fsss不大于3μm;和/或

28、所述la的粉末粒度fsss不大于3μm;和/或

29、所述ce的粉末粒度fsss不大于3μm;和/或

30、所述nd的粉末粒度fsss不大于3μm;和/或

31、所述y的粉末粒度fsss不大于3μm;和/或

32、所述re的粉末粒度fsss不大于3μm;和/或

33、所述co的粉末粒度fsss不大于3μm;和/或

34、所述ni的粉末粒度fsss不大于3μm;和/或

35、所述mo的粉末粒度fsss不大于3μm;和/或

36、所述cr的粉末粒度fsss不大于3μm;和/或

37、所述fe的粉末粒度fsss不大于3μm。

38、一些实施例中,所述碳氮化钛基金属陶瓷合金件的材质的微观组织包括硬质相、固溶体相、界面强化相和粘接相,所述硬质相的成分包括ticn,所述固溶体相的成分包括(ti,m)(c,n),其中m包括w,mo,ta,nb,cr,zr,v中的至少两种,所述界面强化相的成分包括la,ce,nd,y,re中的至少一种,所述粘接相的成分包括co,ni,mo,cr,fe中的一种或多种。

39、第二方面,本发明的实施例提供了碳氮化钛基金属陶瓷通孔柱塞的制备方法,包括:

40、提供碳氮化钛基金属陶瓷合金件,所述碳氮化钛基金属陶瓷合金件沿其长度方向具有通孔;

41、提供柱塞杆,所述柱塞杆具有相背设置的第一端和第二端,将所述第一端嵌设在所述通孔的孔位中,所述第二端置于所述碳氮化钛基金属陶瓷合金件的外侧。

42、一些实施例中,在通孔的孔壁内涂抹粘胶,形成胶粘层;和/或

43、所述碳氮化钛基金属陶瓷合金件的制备方法,包括:

44、提供压制混合粉末,所述压制混合粉末包括硬质粉末,固溶体粉末,界面强化粉末和粘结粉末;

45、湿磨所述压制混合粉末,获得混合料浆;

46、沉淀所述混合料浆,干燥,压制获得金属陶瓷毛坯;

47、将所述金属陶瓷毛坯烧结,获得所述碳氮化钛基金属陶瓷合金件;和/或

48、靠近所述第一端的所述碳氮化钛基金属陶瓷合金件的端部安装封盖。

49、一些实施例中,所述粘胶包括环氧灌封胶;和/或

50、所述胶粘层的厚度为0.1mm~3mm;和/或

51、将所述柱塞杆置于-80℃以下的液氮中保持12h~24h,后将柱塞杆的第一端嵌入涂抹了粘胶的通孔孔位内,后置于室温条件下自然恒温24h~164h;和/或

52、按上述质量百分比,所述湿磨包括将所述压制混合粉末装入研磨罐中,后加入分散剂、成型剂和湿润溶剂,再将硬质合金球置于研磨罐中湿磨,获得混合浆料;和/或

53、所述沉淀所述混合料浆前还包括过筛,过筛的目数为70目~100目;和/或

54、所述沉淀的时间为2h~5h;和/或

55、所述沉淀后获得混合料,后在t1下干燥t1时间,得压制混合粉末;和/或

56、所述压制包括在p压力下保持t2时间;和/或

57、所述烧结包括第一烧结、第二烧结和第三烧结,所述第一烧结包括以v的速率升温至温度t2,保持一段时间t3;所述第二烧结包括在t3温度下保持一段时间t4;所述第三烧结包括在t4温度下保持一段时间t5。

58、一些实施例中,所述分散剂占所述压制混合粉末的质量比为0.15%~0.5%;和/或

59、所述成型剂占所述压制混合粉末的质量比为2.5%~5%;和/或

60、所述湿润溶剂与所述压制混合粉末的体积质量比为300ml/kg~600ml/kg;和/或

61、所述湿磨的方式包括滚动机球磨;和/或

62、所述干燥在真空条件下干燥;和/或

63、所述压制的方法包括等静压法;和/或

64、所述第一烧结包括脱蜡或脱胶烧结;和/或

65、所述第二烧结包括固相烧结;和/或

66、所述第三烧结包括高温液相烧结;和/或

67、所述第三烧结的过程中通入惰性气体,所述惰性气体的压力为1mpa~10mpa;和/或

68、第三烧结后随炉冷却至室温获得碳氮化钛基金属陶瓷合金件;和/或

69、所述t1为75℃~95℃;和/或

70、所述t1为1h~3h;和/或

71、所述p为180mpa~220mpa;和/或

72、所述t2为8min~15min;和/或

73、所述v为3℃/min~5℃/min;和/或

74、所述t2为380℃~500℃;和/或

75、所述t3为2h~6.5h;和/或

76、所述t3为1200℃~1280℃;和/或

77、所述t4为2h~4h;和/或

78、所述t4为1420℃~1510℃;和/或

79、所述t5为3h~24h。

80、本发明的实施例的有益效果:

81、本技术实施例提供的碳氮化钛基金属陶瓷通孔柱塞中,碳氮化钛基金属陶瓷合金件与柱塞杆之间密封式配合,内部形成真空压力,可承压力大,碳氮化钛基金属陶瓷合金件具有自润滑效果,其所加工的碳氮化钛基金属陶瓷合金件表面具有自润滑作用,磨损低,改变了传统柱塞滑动摩擦与润滑的机理;本技术的碳氮化钛基金属陶瓷合金件具有高红硬性、高耐磨性、耐腐蚀性强,合金件的热膨胀系数小、化学稳定性好、还具备极低的摩擦系数优势,其耐磨性可超过金属柱塞的5~10倍,使用寿命长,维修次数少,降低了人力成本,提高了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!