一种基于活塞式压缩机的活塞行程优化结构

本发明属于活塞式压缩机,尤其涉及一种基于活塞式压缩机的活塞行程优化结构。

背景技术:

1、活塞式压缩机是一种容积式压缩机,其通常由气缸、活塞、曲轴和连杆等部件组成,它通过活塞在气缸内往复直线运动改变气体工作容积从而完成气体压缩输出高压气体,常被用于工业生产中的气体压缩、制冷系统和空气压缩机等领域。

2、如中国专利文献(cn115324881a)一种活塞式压缩机(1),该活塞式压缩机具有经由溢流开口(12)与压缩室(5)连接的接通室(11)、用于打开和关闭所述溢流开口(12)的接通阀(13)以及用于控制所述接通阀(13)的接通阀控制单元(14),该活塞式压缩机在大的行程容积时也能够实现精确且快速的容量调节,根据该发明规定,所述接通阀(13)构造为自动的环形阀,其根据接通室(11)中的压力与压缩室(5)中的压力之间的压力比自动打开和关闭溢流开口(12),其中,当接通室(11)中的压力大于压缩室(5)中的压力时,接通阀(13)自动打开,设置有提升抓具(15),其可以由可电操控的促动器(17)来操纵,以便使接通阀(13)与所述压力比无关地保持在打开状态中,并且所述促动器(17)可以由接通阀控制单元(14)来操控以用于所述操纵,但该设备在使用过程中,因活塞行程为固定式,使其压缩机的输出容积和压缩比为恒定状态,难以满足不同工况下的需求,且活塞在长时间压缩工作中会累积大量热量,会使活塞材料产生热膨胀现象,进而对其整体使用寿命和使用性能造成影响,因此,需要进行一定的改进。

技术实现思路

1、本发明的目的在于:为了解决现有技术在使用过程中,因活塞行程为固定式,使其压缩机的输出容积和压缩比为恒定状态,难以满足不同工况下的需求,且活塞在长时间压缩工作中会累积大量热量,会使活塞材料产生热膨胀现象,进而对其整体使用寿命和使用性能造成影响的问题,而提出的一种基于活塞式压缩机的活塞行程优化结构。

2、为了实现上述目的,本发明采用了如下技术方案:

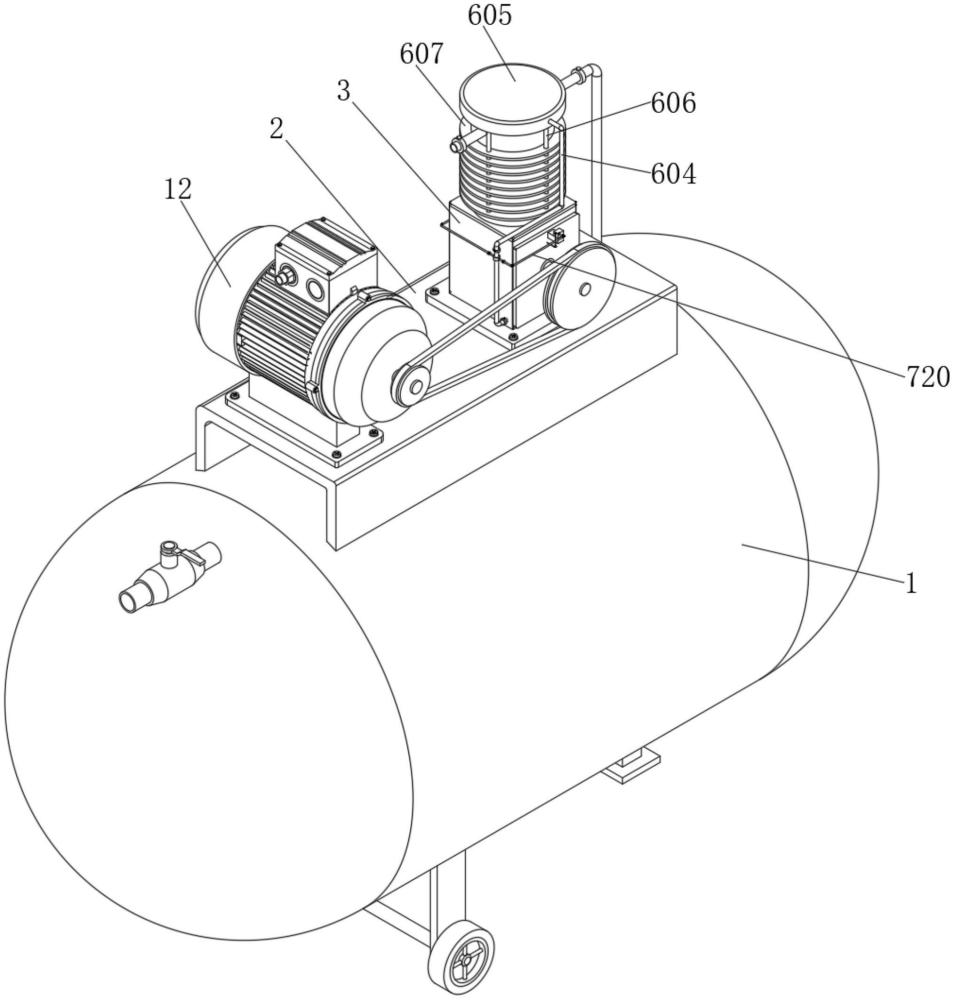

3、一种基于活塞式压缩机的活塞行程优化结构,包括压缩机罐体和顶座,所述顶座顶部一侧固定连接有活塞座,所述活塞座内部两侧均设置有曲柄模块,两个曲柄模块之间设置有连接轴,所述连接轴上铰接有连杆,所述连杆顶端设置有第二活塞,所述第二活塞滑动密封在活塞座内部,所述曲柄模块内部设置有行程调节组件,所述曲柄模块下方设置有散热组件,所述曲柄模块顶部设置有润滑处理组件;

4、所述润滑处理组件包括齿条,所述齿条顶部与第二活塞底部固定连接,且齿条一侧啮合连接有第三齿轮,所述第三齿轮内部固定连接有第二转轴,且第二转轴远离第三齿轮一端固定连接有丝杠,所述丝杠上螺纹连接有第二螺纹套,所述第二螺纹套另一侧延伸至活塞座外侧并设置有固定座,所述固定座一侧与活塞座外壁固定连接,所述固定座内部滑动连接有第一活塞,所述第一活塞远离第二螺纹套一侧设置有出油管,出油管另一端连通有润滑通道,所述润滑通道两侧均设置有抽油通道,所述抽油通道和润滑通道均位于第二活塞内部,所述抽油通道下方设置有抽液管,所述抽液管另一端连通有油囊,所述油囊顶部固定连接有滑动板,所述滑动板顶部设置有凸块,所述凸块固定连接在第二转轴上。

5、作为上述技术方案的进一步描述:

6、所述丝杠、第二转轴和第二螺纹套均转动连接在活塞座内部,所述第一活塞一侧与第二螺纹套固定连接,且第二螺纹套滑动连接在固定座内部,所述固定座顶部一侧连通有进油管,且进油管和出油管上均设置有单向阀,两个抽油通道底部一侧均连通有分支管,分支管上设置有换向阀,且分支管另一端通过管接头与抽液管相连通。

7、作为上述技术方案的进一步描述:

8、所述油囊底部固定连接有固定板,所述固定板一侧与活塞座内壁固定连接,所述油囊两侧均设置有第二弹簧,所述第二弹簧两侧分别与固定板和滑动板固定连接,所述油囊另一侧连通有出液管,所述出液管和进液管上均设置有单向,且出液管另一端延伸至活塞座外侧并设置有储油箱,储油箱底部与固定座顶部固定连接,且储油箱内部底侧设置有滤框,进油管另一端与储油箱相连通。

9、作为上述技术方案的进一步描述:

10、所述滤框设置在出液管下方,且滤框横向两侧均设置有导热板,所述导热板固定连接在储油箱内部,两个导热板相背一侧固定连接有多个第二散热翅片,储油箱一侧通过合页转动密封有门板。

11、作为上述技术方案的进一步描述:

12、所述行程调节组件包括第一腔体,所述第一腔体位于曲柄模块内部底侧,且第一腔体内部顶侧固定连接有电动推杆,所述电动推杆输出端固定连接有连接座,所述连接座滑动连接在第一腔体内部,且连接座内部开设有内腔,内腔一侧设置有驱动电机,所述驱动电机通过支撑板与连接座内壁固定连接。

13、作为上述技术方案的进一步描述:

14、所述驱动电机输出轴一端固定连接有第一转轴,且第一转轴上固定连接有第一齿轮,所述第一齿轮一侧啮合连接有第二齿轮,所述第二齿轮内部固定连接有正反丝杠,所述正反丝杠和第一转轴均转动连接在连接座内部。

15、作为上述技术方案的进一步描述:

16、所述正反丝杠两侧均螺纹连接有第一螺纹套,所述第一螺纹套滑动连接在第一腔体内部,且第一螺纹套内部两侧均开设有第一通孔,第一通孔内部滑动连接有限位杆,限位杆两端均与连接座内壁固定连接,两个第一螺纹套相背一侧均固定连接有多个卡块,所述卡块滑动连接在连接座内部,所述卡块远离第一螺纹套一侧固定连接有卡槽,所述卡槽位于连接座内部,且卡槽与第一腔体相连通。

17、作为上述技术方案的进一步描述:

18、所述散热组件包括连接板,所述连接板设置在曲柄模块下方,且连接板底部固定连接有气囊,所述气囊底部与活塞座内壁固定连接,所述气囊两侧均设置有第一弹簧,所述第一弹簧两侧分别与连接板和活塞座内壁固定连接。

19、作为上述技术方案的进一步描述:

20、所述气囊一侧连通有进风管,所述气囊另一端连通有出风管,所述出风管和进风管上均设置有单向阀,所述出风管另一端延伸至活塞座外侧并设置有输风座,所述输风座底部与活塞座顶部固定连接,且输风座内部开设有输风腔体,所述输风腔体一侧与出风管相连通,所述输风腔体底部呈圆周阵列分布有四个中空杆,所述中空杆上套设有多个第一散热翅片,所述第一散热翅片设置为环形,且第一散热翅片内周侧与活塞座外壁固定连接,所述中空杆上开设有多个出风口,多个出风口位于多个第一散热翅片之间,所述出风管上连通有三通阀,三通阀另外两端均连通有连接管,所述连接管另一端与储油箱相连通,且连接管设置在第二散热翅片一侧。

21、作为上述技术方案的进一步描述:

22、两个所述曲柄模块相背一侧均固定连接有第三转轴,所述第三转轴转动连接在活塞座内部,且一侧的第三转轴延伸至活塞座外侧并固定连接有动力驱动模块,所述动力驱动模块底部通过支撑座固定连接在顶座顶部,所述顶座底部与压缩机罐体顶部固定连接。

23、综上所述,由于采用了上述技术方案,本发明的有益效果是:

24、1、本发明中,通过设置的润滑处理组件,活塞在移动过程中会通过齿条带动第三齿轮、第二转轴和丝杠转动,使第二螺纹套带动第一活塞将固定座内部一侧的润滑油通过出油管和润滑通道输送至活塞和活塞座内壁之间,以对其进行润滑和辅助降温,减少了活塞移动过程中的磨损和材料热膨胀现象,进而提高了活塞的整体使用寿命和使用性能,与此同时,第二转轴会带动凸块转动,使油囊不断产生膨胀和压缩,在活塞向上移动过程中,油囊会通过抽液管、分支管和下方的抽油通道对活塞和活塞座之间的润滑油进行间歇式抽取,通过对润滑油的循环更换利用,以防润滑油在使用过程中因活塞的上热量而产生焦化现象,进而防止对活塞的整体使用性能造成影响,且在对润滑油更换的同时,从内部辅助对活塞和活塞座内壁进行降温,并配合第一散热翅片的散热效果,使活塞式压缩机在不同行程时仍处于安全的工作温度内,进一步提高了压缩机的使用需求。

25、2、本发明中,通过设置的行程调节组件,使驱动电机带动第一转轴、第一齿轮、第二齿轮和正反丝杠转动,使第一螺纹套带动卡块向远离卡槽的方向移动,以解除卡块和卡槽之间的限位作用,然后使电动推杆带动连接座、连接轴、连杆和活塞向下移动,对活塞的实际使用行程进行调节,使设备可根据实际工艺要求或负载条件调节压缩机输出容积和压缩比,以使设备满足不同工况下的需求,进而提高了设备的整体适用性。

26、3、本发明中,通过设置的散热组件,第一散热翅片会对活塞座使用过程中的热量进行辅助散热,而曲柄模块在转动的过程中会将气囊内部气体通过出风管、三通阀和连接管分别输送至输风腔体和储油箱内部,而输风腔体内部的空气会通过中空杆和开设的多个出风口喷射到第一散热翅片周围,以增加第一散热翅片周围的空气流动,进而提高了装置在使用过程中的散热效果,防止活塞座和活塞在长时间工作过程中,其累积的热量较高,导致对活塞座和活塞的整体使用寿命及其之间的密封性能造成影响,进而防止对活塞式压缩机的工作效率和使用性能造成影响,而导热板和第二散热翅片会对储油箱内部的润滑油进行辅助降温,此时连接管内部的气体会辅助对储油箱内部,即对导热板和第二散热翅片处进行降温,进一步提高了对储油箱内部润滑油的散热效果,进而提高了压缩机在使用过程中的整体降温和润滑效果。

- 还没有人留言评论。精彩留言会获得点赞!