一种重金属泵磨蚀寿命评估方法与流程

本发明涉及重金属泵寿命,尤其涉及一种重金属泵磨蚀寿命评估方法。

背景技术:

1、重金属泵主要应用于冶金、化工、机械加工和新能源等领域,多在高温、高压、腐蚀、辐射等环境下运行。对重金属泵的检修和设备更换一直是一件麻烦且代价昂贵的工作,因此提升重金属泵的设计寿命是降本增效的关键途径,而一种合理、精确的重金属泵寿命评估方法可以为泵寿命设计提供重要依据。

2、对于重金属泵的寿命评估,当前业内主要聚焦在水力部件是否能长期、安全、可靠地运行,主要的寿命评估手段为有限元分析以及寿命试验。有限元分析的路线主要通过对重金属泵进行三维建模,应用fluent对重金属泵进行全流道数值模拟,获得叶轮周期水动力载荷作用力及泵内部瞬时流场;再用ansys对叶轮进行应力响应分析,通过对各种应力载荷的叠加加载,进行疲劳计算,得到叶轮叶片的疲劳寿命分布和安全系数。该方法在一定程度能反映水力部件的寿命特性,然而无法考虑水力部件长时间磨蚀后泵水力性能和叶轮叶片磨损后几何特征变化的影响。且泵寿命应受多维度特性影响,诚然叶轮强度寿命是其中的关键指标,但泵水力性能和轴系稳定性同样也是泵寿命评估的重要内容,因此该方案存在局限性。至于寿命试验要想全方位的、有效的、准确评估泵的运行寿命,则寿命试验时间需包络泵的运行寿命,对于时间、人力、物力的投入是巨大的。

3、基于此,一种合理评估重金属泵寿命的方法,不仅要从多维度评估泵的运行寿命,还应该考虑泵寿命周期内表面磨蚀对几何特征和关键特性的影响。采用仿真手段进行多维度特性的趋势性分析,结合泵试验采集的磨蚀和相关特性数据修正仿真结果。通过二者相结合的手段,能多维度的、准确的、低成本的进行泵的寿命评估。

4、中国专利文献cn117232575a公开了一种“带电机和液压泵的设备寿命评估方法、系统、设备及介质”。方法包括:获取对目标设备进行寿命评估所需的预设信息,所述预设信息包括目标设备的振动信号、噪声信号和电机供电电流信号;根据所述预设信息生成对应的故障频率信息;利用经验模式分解对故障频率信息进行分解,得到对应的基本模式分量;根据所述基本模式分量与所述故障频率信息之间的互相关系数,对所述基本模式分量的真伪进行判定;对判定为真的基本模式分量进行包络分析,得到频谱特征情况并根据该频谱特征情况进行提取故障信息。上述技术方案对重金属泵寿命评估维度单一,评估准确性有限。

技术实现思路

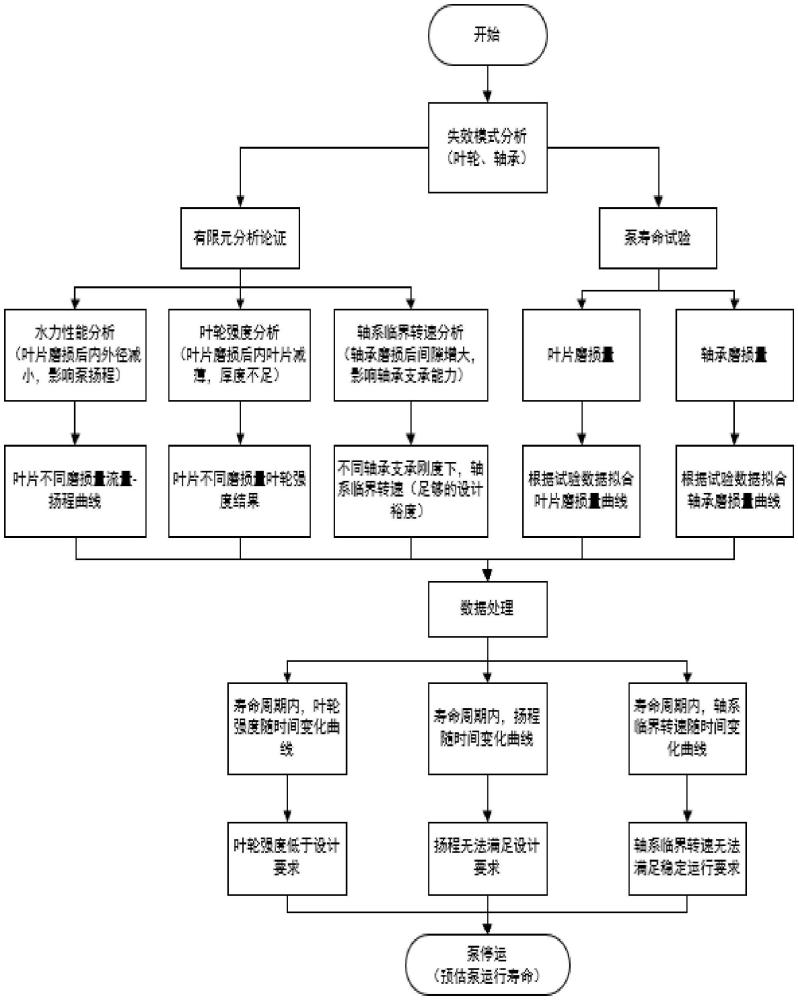

1、本发明主要解决原有的技术方案对重金属泵寿命评估维度单一,评估准确性有限的技术问题,提供一种重金属泵磨蚀寿命评估方法,基于泵水力性能、水力部件强度以及轴系安全性三个维度,对泵的磨蚀寿命进行评估,三个维度分别对应泵的三种失效模式:叶片内外径磨损导致扬程下降,不满足泵水力性能要求;叶片厚度磨损减薄,导致叶片强度降低;轴承表面磨损,导致轴承间隙增加,影响轴承支承特性,进而导致轴系无法稳定运行,任一维度不满足设计要求,便会导致泵停运,综合三个维度实现对于泵运行寿命的精确评估。

2、本发明的上述技术问题主要是通过下述技术方案得以解决的:本发明包括以下步骤:s1将泵的磨蚀周期分阶段并进行重金属介质下的寿命试验;

3、s2基于试验数据,拟合出稳定磨损阶段三个维度的磨损量曲线;

4、s3根据泵的运行参数,确定评估泵寿命的特性指标;

5、s4拟合出泵的特性指标与时间的关系函数;

6、s5基于泵的特性指标判定失效形式,从三个维度进行泵寿命评估。

7、考虑了多个维度特性对泵寿命的影响,包括泵水力性能、水力部件强度以及轴系安全性;获得(1)泵扬程与时间t的相关函数、(2)叶片应力与时间t的相关函数、(3)轴系临界转速与时间t的相关函数,对泵的磨蚀寿命进行评估。

8、作为优选,所述的步骤s1具体包括,泵的磨蚀周期包括跑合期、稳定磨损阶段和剧烈磨损阶段,寿命试验每隔δt进行一次拆解,获取δt小时后叶轮和轴承几何数据。根据寿命周期曲线与泵运行状态关联性,制定重金属泵寿命试验总体理念:进行重金属介质下的试验,利用试验数据外推叶轮和轴承的跑合期和稳定磨损阶段磨损曲线。寿命试验每隔δt进行一次拆解,借助三维扫描技术、固定位置尺寸测量、称重等方式获取δt小时后叶轮和轴承几何数据。

9、作为优选,所述的步骤s1中,第一阶段获取跑合期数据,获取进入平稳阶段的转折点数据,在完成第一阶段目标后继续进行寿命试验,获取稳定磨损阶段的至少3次δt试验数据。

10、作为优选,所述的步骤s3具体包括,考察泵水力性能寿命,额定转速n下,泵扬程小于hmin的叶片外径允许磨损量为v1;基于给定的叶轮应力限值σs,考察叶轮强度寿命,当叶片应力σ>σs时,该叶片厚度磨损量v2即为强度性能限制的叶片厚度最大磨损量;考察轴系稳定性寿命,轴承磨损量为v3时,轴承刚度由初始刚度k降低至kmin,此时轴系临界转速不满足ncr>1.25n的要求,则轴承磨损量v3为基于轴系稳定性限制的轴承最大磨损量。

11、作为优选,所述的步骤s2包括,磨损曲线1考察叶片内外径、蜗室内壁面磨损,影响叶顶间隙进而影响扬程,磨损曲线1的叶片外径磨损量与时间关系函数:

12、v1(t)=a1,ntn+a1,n-1tn-1+a1,n-2tn-2+……+a1,1t+a1,0(1)

13、其中,t为磨损时间,单位为h;v1(t)为对应磨损时间的叶片外径磨损量,单位为mm;a1,n、a1,n-1、a1,n-2、……、a1,1、a1,0为根据试验数据拟合得出的系数。

14、考察泵水力性能寿命。根据泵运行要求,泵允许扬程范围为(hmin,hmax)。基于cfd分析,通过调节叶片外径磨损量,计算泵扬程效率,得出额定转速n下,泵扬程小于hmin的叶片外径允许磨损量为v1。

15、作为优选,所述的步骤s4包括,基于额定转速n下的不同叶片外径磨损量-扬程结果,拟合出叶片外径磨损量-扬程曲线:

16、h(v1)=a2,nv1n+a2,n-1v1n-1+a2,n-2v1n-2+……+a2,1v1+a2,0 (4)

17、其中,v1为叶片外径磨损量,单位为mm;h(v1)为对应外径磨损量的泵扬程,单位为m;a2,n、a2,n-1、a2,n-2、……、a2,1、a2,0为根据不同叶片外径磨损量水力性能分析拟合得出的系数;

18、将公式(1)代入公式(4)中,拟合出泵扬程-时间t的关系函数如公式(5)所示:

19、h(t)=a3,ntn+a3,n-1tn-1+a3,n-2tn-2+……+a3,1t+a3,0 (5)

20、其中,t为磨损时间,单位为h;h(t)为对应磨损时间的泵扬程,单位为m;a3,n、a3,n-1、a3,n-2、……、a3,1、a3,0为根据公式(1)和公式(5)拟合得出的系数。

21、作为优选,所述的步骤s2包括,磨损曲线2考察叶轮、轮毂表面磨损,影响叶片厚度进而影响强度性能;磨损曲线2的叶片厚度磨损量与时间关系函数:

22、v2(t)=b1,ntn+b1,n-1tn-1+b1,n-2tn-2+……+b1,1t+b1,0(2)

23、其中,t为磨损时间,单位为h;v2(t)为对应磨损时间的叶片厚度磨损量,单位为mm;b1,n、b1,n-1、b1,n-2、……、b1,1、b1,0为根据试验数据拟合得出的系数。

24、基于相关规范中给定的叶轮应力限值σs,考察叶轮强度寿命。叶轮强度寿命受水力载荷和叶片几何尺寸变化影响,通过cfd分析得出不同叶片厚度磨损量下的水力载荷,进行不同厚度叶片的强度分析,当叶片应力σ>σs时,该叶片厚度磨损量v2即为强度性能限制的叶片厚度最大磨损量。

25、作为优选,所述的步骤s4包括,基于额定转速下的不同叶片厚度磨损量-叶片应力结果,拟合出叶片厚度磨损量-叶片应力曲线,

26、σ(v2)=b2,nv2n+b2,n-1v2n-1+b2,n-2v2n-2+……+b2,1v2+b2,0 (6)

27、其中,v2为叶片厚度磨损量,单位为mm;σ(v2)为对应叶片厚度磨损量的叶片应力,单位为mpa;b2,n、b2,n-1、b2,n-2、……、b2,1、b2,0为根据不同叶片厚度磨损量叶轮强度分析拟合得出的系数。

28、将公式(2)代入公式(6)中,拟合出叶片应力-时间t的关系函数如公式(7)所示:

29、σ(t)=b3,ntn+b3,n-1tn-1+b3,n-2tn-2+……+b3,1t+b3,0(7)

30、其中,t为磨损时间,单位为h;σ(t)为对应磨损时间的叶片应力,单位为mpa;b3,n、b3,n-1、b3,n-2、……、b3,1、b3,0为根据公式(2)和公式(6)拟合得出的系数。

31、作为优选,所述的步骤s2包括,磨损曲线3考察径向轴承磨损,影响轴承间隙进而影响轴承支承能力和轴系稳定性;磨损曲线3的轴承磨损量-时间关系函数:

32、v3(t)=c1,ntn+c1,n-1tn-1+c1,n-2tn-2+……+c1,1t+c1,0(3)

33、其中,t为磨损时间,单位为h;v3(t)为对应磨损时间的轴承表面磨损量,单位为mm;c1,n、c1,n-1、c1,n-2、……、c1,1、c1,0为根据试验数据拟合得出的系数。

34、考察轴系稳定性寿命。轴承磨损会导致轴承间隙增大,影响轴承的支承刚度,进而降低轴系的稳定性。通过轴承特性计算以及轴系临界转速分析,考察不同磨损量下,对应水力载荷的轴承刚度,进而考察轴系的临界转速。轴承磨损量为v3时,轴承刚度由初始刚度k降低至kmin,此时轴系临界转速不满足ncr>1.25n的要求,则轴承磨损量v3为基于轴系稳定性限制的轴承最大磨损量。

35、作为优选,所述的步骤s4包括,基于额定转速下的不同轴承磨损量-轴承刚度结果,拟合出轴承磨损量-轴承刚度曲线:

36、k(v3)=c2,nv3n+c2,n-1v3n-1+c2,n-2v3n-2+……+c2,1v3+c2,0 (8)

37、其中,v3为轴承磨损量,单位为mm;k(v3)为对应轴承磨损量的轴承刚度,单位为n/m;c2,n、c2,n-1、c2,n-2、……、c2,1、c2,0为根据不同轴承磨损量轴承特性分析拟合得出的系数;

38、基于不同的轴承刚度值,通过轴系临界转速分析,得出不同轴承刚度-轴系临界转速曲线,对应函数如公式(9)所示:

39、ncr(k)=c3,nkn+c3,n-1kn-1+c3,n-2kn-2+……+c3,1k+c3,0 (9)

40、其中,k为轴承刚度,单位为n/m;ncr(k)为对应不同轴承刚度的轴系临界转速,单位为r/min;c3,n、c3,n-1、c3,n-2、……、c3,1、c3,0为根据不同轴承刚度轴系临界转速分析拟合得出的系数;

41、将公式(8)轴承磨损量-轴承刚度关系函数代入公式(9)中,拟合出轴承磨损量-轴系临界转速的关系函数如公式(10)所示:

42、ncr(v3)=c4,nv3n+c4,n-1v3n-1+c4,n-2v3n-2+……+c4,1v3+c4,0 (10)

43、其中,v3为轴承磨损量,单位为mm;ncr(v3)为对应不同轴承磨损量的轴系临界转速,单位为r/min;c4,n、c4,n-1、c4,n-2、……、c4,1、c4,0为根据公式(8)和公式(9)拟合得出的系数。

44、将公式(3)轴承磨损量-时间关系函数带入公式(10)中,拟合出轴系临界转速-时间t的关系函数如公式(11)所示:

45、ncr(t)=c5,ntn+c5,n-1tn-1+c5,n-2tn-2+……+c5,1t+c5,0 (11)

46、其中,t为磨损时间,单位为h;ncr(t)为对应磨损时间的轴系临界转速,单位为r/min;c5,n、c5,n-1、c5,n-2、……、c5,1、c5,0为根据公式(3)和公式(11)拟合得出的系数。

47、基于泵的三种失效形式,从三个维度、三个泵特性指标进行泵寿命评估。(1)由于叶轮外径磨损,扬程降至hmin的时间点即为泵扬程寿命t1,如图5所示;(2)由于叶片厚度磨损,叶片应力高于相关规范应力限值的时间点即为叶片强度寿命t2,如图7所示;(3)由于轴承磨损导致的支承刚度降低,轴系稳定性降低,当轴系临界转速低于运行转速125%,泵不满足轴系稳定运行要求,该时刻即为轴系稳定性寿命t3,如图11所示。对于泵的运行状态而言,三个特性指标有一个不满足设计要求,便会导致泵停运,因此泵的运行寿命应为t1、t2、t3的最小值。

48、本发明的有益效果是:基于泵水力性能、水力部件强度以及轴系安全性三个维度,对泵的磨蚀寿命进行评估,三个维度分别对应泵的三种失效模式:叶片内外径磨损导致扬程下降,不满足泵水力性能要求;叶片厚度磨损减薄,导致叶片强度降低;轴承表面磨损,导致轴承间隙增加,影响轴承支承特性,进而导致轴系无法稳定运行,任一维度不满足设计要求,便会导致泵停运,综合三个维度实现对于泵运行寿命的精确评估。

- 还没有人留言评论。精彩留言会获得点赞!