一种自动适应旋向的带配流孔换向阀的双向柱塞泵配流盘的制作方法

本发明属于液压元件,具体涉及一种自动适应旋向的带配流孔换向阀的双向柱塞泵配流盘。

背景技术:

1、目前市场上的柱塞泵多为单向旋转,单向旋转柱塞泵的配流盘的配流窗(腰形槽)一般采用非对称设计。如图1至图3所示:图1所示是顺时针旋转(cw)的柱塞泵的配流盘,面向配流盘的配流面看,缸体旋转方向为顺时针。其中,配流窗a是配流盘的吸油窗;配流窗b是配流盘的排油窗;w1是柱塞处于上死点时(柱塞腔容积最大时)的缸体配流窗;w2是柱塞处于下死点时(柱塞腔容积最小时)的缸体配流窗。两侧配流窗a和b的对称中心线相对于上下死点连线顺时针偏转了角度φ(错配角)。

2、图1所示是零遮盖结构的顺时针旋向的配流盘,缸体配流窗顺时针旋转到达上死点时,缸体配流窗与配流盘的吸油窗a刚好断开,柱塞已吸油充分;缸体继续顺时针旋转,缸体配流窗先扫过升压角α,在升压角区域内柱塞腔压力逐渐升高,当缸体配流窗完全连通配流盘的排油窗b之前,柱塞腔压力上升到排油压力。缸体配流窗从上死点过渡到与排油窗b完全连通的过程中,柱塞腔压力渐变上升,而不会产生过大的压力冲击,可有效减小振动和噪音。

3、缸体配流窗顺时针旋转到达下死点时,缸体配流窗与配流盘的排油窗b刚好断开,柱塞已排油充分;缸体继续顺时针旋转,缸体配流窗先扫过降压角β,在降压角区域内柱塞腔压力逐渐降低,当缸体配流窗完全连通配流盘的吸油窗a之前柱塞腔压力下降到吸油压力。缸体配流窗从下死点过渡到与吸油窗a完全连通的过程中,柱塞腔压力渐变下降,而不会产生过大的压力冲击,可有效减小振动和噪音。

4、图2所示是逆时针旋转(ccw)的柱塞泵的配流盘,面向配流盘的配流面看,缸体旋转方向为逆时针,两侧配流窗a和b的对称中心线相对于上下死点连线逆时针偏转了角度φ(错配角)。其工作原理和效果参见顺时针配流盘的描述。

5、近些年来,随着伺服泵控技术的兴起,双向旋转柱塞泵(以下简称双向泵)得到越来越广泛的应用。图3所示是双向柱塞泵配流盘的传统设计方案,两侧配流窗和减震槽对称于上下死点连线。

6、由于配流盘为左右对称设计,配流盘的两侧升压角α、两侧降压角β和两侧处于升压角和降压角区域内的减震槽(图3所示的减震槽为变截面三角槽,这也是最为常见的设计方案),无法兼顾顺时针旋向和逆时针旋向两种工况,而只能折中处理。

7、以图3所示左侧升压角α及处于其中的减震槽为例说明:

8、缸体顺时针旋转时,缸体配流窗先扫过配流窗a(此时为吸油窗)再扫过左侧升压角α再到达上死点,为避免柱塞到达上死点之前该减震槽通流面积过小不能满足瞬时吸油流量的需求而导致柱塞泵吸油不足,就要求左侧升压角α角度要小一些,要求减震槽截面要大一些。

9、缸体逆时针旋转时,缸体配流窗先到达上死点再扫过配流窗左侧升压角α再连通配流窗a(此时为排油窗),为避免缸体配流窗从上死点过渡到连通排油窗过程中压力上升过快产生过大的冲击,就要求左侧升压角α角度要大一些,要求减震槽截面小一些。

10、但很显然,顺时针旋转和逆时针旋转对左侧升压角α的设计要求是矛盾的;同理,顺时针旋转和逆时针旋转对右侧升压角α、对右侧降压角β、对左侧降压角β的设计要求也是矛盾的。

11、常规设计方法不可能解决所述矛盾,而只能折中处理:两侧升压角α及处于其中减震槽的大小、两侧降压角β及处于其中减震槽的大小,既不是按照顺时针旋向的使用要求设计,也不是按照逆时针工况的使用要求设计,而取介于两者之间的值,这样,两种旋向下的需求都会得到适当照顾,同时也都有所牺牲。最终的效果是,配流盘在两种旋向下都能够正常工作,但两种旋向下泵的性能都不够理想,相对于同等结构同等技术质量水平的常规的单向运转的柱塞泵而言,在同等工况下双向泵效率会下降,振动和噪音更大。

12、常规双向泵配流盘的作用过程和存在问题如下:

13、缸体顺时针(cw)旋转时,a为吸油窗b为排油窗,柱塞到达上死点之前要先扫过配流盘上的左侧升压角α,在此区域内缸体配流窗与配流盘吸油窗是经减震槽沟通,而该升压角和减震槽为了适应反向运转需求,α偏大而减震槽截面偏小。减震槽的节流作用会导致柱塞腔吸油不畅,当转速较高时,柱塞到达上死点时柱塞腔因吸油不充分而产生负压,不仅存在气蚀风险,吸油不足还会导致泵排量下降,表现为容积效率下降;缸体继续顺时针旋转,缸体配流窗先扫过右侧升压角α,在此区域内缸体配流窗与配流盘吸油窗是经减震槽沟通,而该升压角和减震槽为了适应反向运转需求,α偏小而减震槽截面偏大,这就会导致柱塞腔压力上升偏快而产生压力冲击,引发较大噪音和振动。

14、柱塞到达下死点之前要先扫过配流盘上的右侧降压角β,在此区域内缸体配流窗与配流盘排油窗是经过减震槽沟通,而该降压角和减震槽为了适应反向运转需求,β偏大而减震槽截面偏小,减震槽的节流作用会导致柱塞腔排油不畅,当转速较高时,柱塞到达下死点时柱塞腔排油不充分,不仅导致容积效率的下降,还会导致柱塞腔压力高于排油压力,导致机械效率下降;缸体从下死点继续顺时针旋转,先扫过配流盘的左侧降压角β,在此区域内缸体配流窗与配流盘吸油窗是经减震槽沟通,而该降压角和减震槽为了适应反向运转需求,β偏小而减震槽截面偏大,这就会导致柱塞腔压力下降偏快而产生压力冲击,引发较大噪音和振动。

15、缸体逆时针旋转(ccw)时,b为吸油窗a为排油窗,也会遇到顺时针旋转同样的问题,旋转速度越高,不利影响越大。

16、因此,如何提供一种能够适应双向旋转,且无论顺时针旋转还是逆时针旋转,都能达到单向旋转配流盘工作效果的柱塞泵配流盘是本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种自动适应旋向的带配流孔换向阀的双向柱塞泵配流盘,适用于多种双向运转的柱塞泵使用,效率高且振动噪音小。

2、为了达到上述目的,本发明采用如下技术方案:一种自动适应旋向的带配流孔换向阀的双向柱塞泵配流盘,其包括:

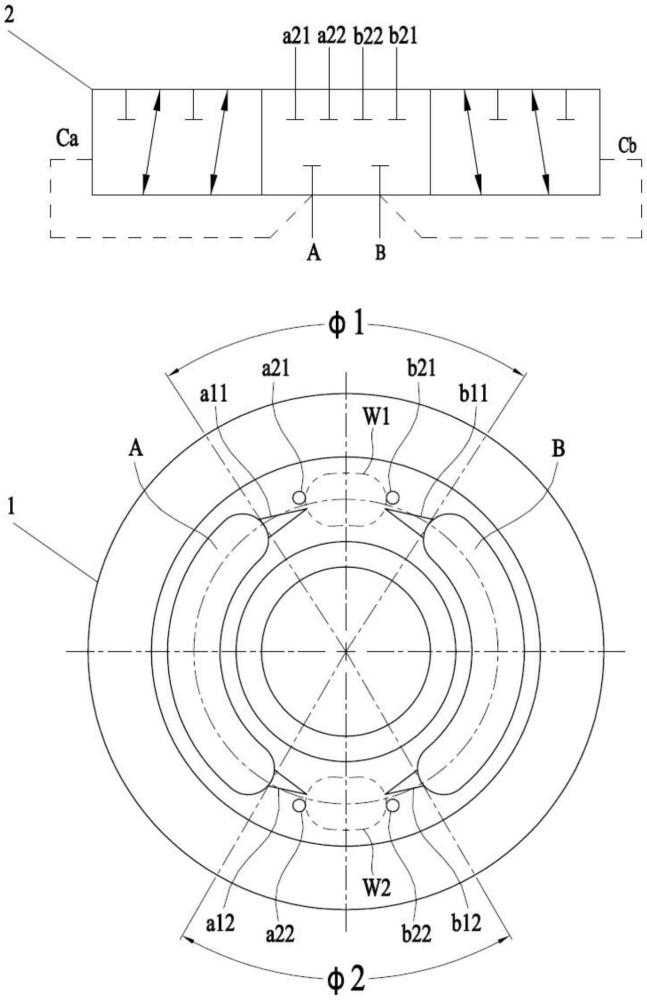

3、配流盘本体,所述配流盘本体的配流面上对称设有配流窗a和配流窗b,所述配流窗a的两端分别连通有第一减震槽和第二减震槽,所述配流面上且靠近第一减震槽和第二减震槽的一侧分别设有第一配流孔和第二配流孔,所述配流窗b的两端分别连通有第三减震槽和第四减震槽,所述配流面上且靠近第三减震槽和第四减震槽的一侧分别设有第三配流孔和第四配流孔,所述配流盘本体且对应配流窗a和配流窗b之间的区域形成有第一过渡区和第二过渡区,所述第一减震槽、第一配流孔、第三减震槽、第三配流孔位于第一过渡区,所述第二减震槽、第二配流孔、第四减震槽、第四配流孔位于第二过渡区;

4、配流孔换向阀,所述配流孔换向阀上分别设有与配流窗a、配流窗b、第一配流孔、第二配流孔、第三配流孔、第四配流孔连通的工作油口a、工作油口b、工作油口a21、工作油口a22、工作油口b21、工作油口b22,所述配流孔换向阀上设有阀芯,所述配流孔换向阀上设有控制阀芯轴向移动的第一控制油口和第二控制油口,所述第一控制油口与所述工作油口a连通,所述第二控制油口与工作油口b连通,所述配流孔换向阀至少具有两个工作位,当工作油口a处压力大于工作油口b处压力时,所述工作油口a21和工作油口b22关闭,所述工作油口a22与工作油口a连通,所述工作油口b21与工作油口b连通;当工作油口b处压力大于工作油口a处压力时,所述工作油口a22和工作油口b21关闭,所述工作油口a21与工作油口a连通,所述工作油口b22与工作油口b连通;依据配流窗a和配流窗b的工作压力大小关系控制所述阀芯的轴向移动,进而完成相应配流孔的导通或者关闭,使泵在顺时针旋转时配流盘的工作效果等同于常规单向旋转的顺时针旋向的配流盘,泵在逆时针旋转时配流盘的工作效果等同于常规单向旋转的逆时针旋向的配流盘。

5、本发明的有益效果是:针对目前双向柱塞泵的工作效率偏低且噪音和振动大的问题,本产品在配流面上设置了配流孔并设置了控制配流孔开闭的配流孔换向阀,依靠配流窗a和配流窗b自身的工作压力大小来实现配流孔换向阀的阀芯换向控制,进而完成对应配流孔的通断过程。配流孔的通断直接影响配流盘的工作效果,确保柱塞吸油充分,并降低柱塞腔高低压过渡时的压力冲击,使得双向柱塞泵无论旋转方向如何都能具有与常规单向旋转配流盘同等的工作效果,从而整体提高柱塞泵的性能、工作效率和可靠稳定性,此外,缸体的旋向决定了配流盘上配流窗的吸排油方向,且排油窗压力高于吸油窗压力,而配流窗的压力差决定了阀芯的工作位,即缸体旋向决定了阀芯的工作位,从而实现对应配流孔的通断控制。可以理解的是,缸体顺时针旋转时配流盘工作效果相当于常规的顺时针旋向泵的配流盘,缸体逆时针旋转时配流盘工作效果相当于常规逆时针旋向泵的配流盘。从而克服常规设计的双向泵配流盘存在的不足,实现提高效率,防止气蚀,减小振动和噪音的效果。

6、优选的,所述第一减震槽、第一配流孔分别与第三减震槽、第三配流孔在第一过渡区内对称布置,所述第二减震槽、第二配流孔与第四减震槽、第四配流孔在第二过渡区内对称布置。

7、由此产生的技术效果是:对称结构的布置形式有利于配流盘的加工和检测,且柱塞泵顺时针旋转和逆时针旋转时配流盘的工作效果相同,即柱塞泵双向性能对称。需要注意的是,如果双向泵两侧工作要求不同,或者为了便于识别等原因,也可以将配流盘上的减震槽或者配流孔设计成非对称形式。

8、优选的,所述第一过渡区和第二过渡区的设计形式为正遮盖,或者零遮盖,再或者负遮盖;所述正遮盖为缸体配流窗处于过渡区中的某段区域内时,缸体配流窗与配流盘的配流窗a和配流窗b均不连通;所述零遮盖为缸体配流窗处于过渡区中的某个位置时,缸体配流窗与配流盘的配流窗a和配流窗b恰好处于连通和不连通的临界点;所述负遮盖为缸体配流窗处于过渡区中的某段区域内时,缸体配流窗与配流盘的配流窗a和配流窗b均连通。

9、由此产生的技术效果是:过渡区的不同形式设计可以适配不同的工况,比如,排量较小或经常工作于低速的应用工况,宜采用正遮盖或零遮盖;对于排量较大,或经常工作于高速的应用工况,宜采用负遮盖。

10、优选的,所述配流盘本体的配流面为平面或者球面。

11、由此产生的技术效果是:配流盘的配流面形状需要与缸体配流面形状适配,本产品适用于球面配流,也适用于平面配流。配流盘的配流面为外凸的球形时,对应的缸体配流面为内凹的球形;配流盘的配流面为平面时,对应的缸体配流面为平面。

12、优选的,所述第一减震槽、第二减震槽、第三减震槽和第四减震槽为通流面积渐变或通流面积不变的槽、或连通对应配流窗的节流孔。

13、由此产生的技术效果是:减震槽能降低压力冲击,还可以通过与配流窗连通的节流孔实现减震抗冲击效果。

14、优选的,所述配流孔换向阀设置在所述配流盘本体上,或者安装在泵端盖或者泵壳体上,所述配流孔换向阀的换向功能由一根阀芯或者多根阀芯实现。

15、由此产生的技术效果是:本发明的配流孔换向阀可以由一根阀芯实现,也可以由多根阀芯分区实现,具体设计可以根据实际需要选择。

16、优选的,所述配流孔换向阀的阀芯还具有中位,当配流孔换向阀的工作位为中位时,所述工作油口a21、工作油口a22和工作油口a互不连通,或者互相经节流孔连通,或互相完全连通;所述工作油口b21和工作油口b22和工作油口b互不连通,或互相经节流孔连通,或互相完全连通。

17、由此产生的技术效果是:配流孔换向阀的中位仅在于停机状态或者泵启动的瞬间存在,具体的设计形式可以根据过渡区的遮盖形式选择。

18、优选的,所述阀芯上或者阀芯的端部安装有复位弹簧,所述复位弹簧促使阀芯在静稳状态下处于中位。

19、由此产生的技术效果是:复位弹簧的设计可以保证配流孔换向阀在不工作时阀芯处于中位,可根据实际工况需要选择复位弹簧的使用。

20、优选的,所述配流孔换向阀上设有减小阀芯换向冲击的换向阻尼结构。

21、由此产生的技术效果是:换向阻尼结构可以降低阀芯换向时的换向冲击,换向阻尼结构用于降低阀芯换向时的控制油流量大小,用来限制阀芯换向速度,进而减小阀芯换向到位时产生的机械冲击。

22、优选的,所述配流盘本体与配流孔换向阀集成有多种液压阀功能,包括但不限于集成单向阀功能,流量匹配阀功能和安全阀功能。

23、由此产生的技术效果是:本产品可集成多种液压阀的功能,可根据实际情况选择应用。

24、优选的,所述配流盘本体与配流孔换向阀适配应用于双向运转的斜盘式轴向柱塞泵,或斜轴式轴向柱塞泵,或径向柱塞泵。

25、由此产生的技术效果是,本发明适用于多种结构形式的柱塞泵。

- 还没有人留言评论。精彩留言会获得点赞!