一种叉车液压制动阀力特性曲线测试装置及方法与流程

本发明涉及叉车液压制动阀测试,尤其涉及一种叉车液压制动阀力特性曲线测试装置及方法。

背景技术:

1、目前可查到的制动阀测试装置和测试方法存在结构复杂、缺少叉车液压制动阀力特性曲线测试功能、阀芯驱动方法不适合于叉车液压制动阀。

2、其中,《一种商用车手控制动阀的特性测试装置及测试方法202310793504.2》,通过伺服电机带动手柄转动,测转矩和气压,与叉车制动阀手柄水平运动不符合,且叉车制动阀关键参数为手柄驱动力和制动口的液压力;《挂车制动阀测试评价系统202311218571.8》测试的是踏板力和制动扭矩的关系,缺少缺少叉车液压制动阀力特性曲线测试功能,系统复杂;《一种铁道车辆制动阀性能测试系202310775098.7》测试对象为气动阀,测试装置和方法不适用于叉车液压制动阀测试。

3、综上所述,目前的制动阀测试设备和方法,因被测制动阀控制对象不同、阀芯手柄运行轨迹和驱动方式不同、测试指标不同,且测试设备结构复杂,不能用于叉车液压制动阀力特性曲线测试。

技术实现思路

1、本发明目的就是为了弥补已有技术的缺陷,提供一种叉车液压制动阀力特性曲线测试装置及方法。

2、本发明是通过以下技术方案实现的:

3、一种叉车液压制动阀力特性曲线测试装置,包括有伺服电机、滚珠丝杠组件、丝杠推杆、丝杠支座、力传感器、制动阀阀芯推杆、直线轴承、轴承支座、阀拨叉、被测阀安装支座、被测试制动阀、伺服电机安装底座、油箱、电动机、液压泵、溢流阀、位移传感器和压力传感器,所述伺服电机安装在伺服电机安装底座上,伺服电机的输出端与滚珠丝杠组件的后端连接,滚珠丝杠组件的前端与丝杠推杆后端固定连接;在所述丝杠支座上开有圆孔,所述丝杠推杆插入丝杠支座的圆孔中,在丝杠推杆前端安装有力传感器;所述直线轴承安装在轴承支座上,所述制动阀阀芯推杆穿过直线轴承,制动阀阀芯推杆前端通过轴销与所述阀拨叉连接,阀拨叉顶住被测试制动阀的阀芯,被测试制动阀安装在被测阀安装支座上;所述的液压泵的输入轴与电动机的输出轴连接,所述液压泵的吸油管插入油箱中,液压泵的压油口并联有溢流阀,液压泵的压油口与被测试制动阀的进油口p口连通,被测试制动阀的制动口br口安装所述的压力传感器,被测试制动阀的回油口t口连接油箱,被测试制动阀的手柄连接有所述的位移传感器;还包括有计算机和plc,所述的计算机与plc通讯连接,所述plc的高速数字量输出通道do0、do1与伺服电机的控制器连接,plc的模拟量输入通道ai0连接所述的力传感器,plc的模拟量输入通道ai1连接所述的位移传感器,plc的模拟量输入通道ai2连接所述的压力传感器。

4、所述的滚珠丝杠组件由滚珠丝杠组件后支座和滚珠丝杠组件前支座支撑,滚珠丝杠组件后支座和滚珠丝杠组件前支座均固定在伺服电机安装底座上。

5、还包括有测试台,所述轴承支座、被测阀安装支座、伺服电机安装底座均安装在测试台上。

6、所述的丝杠支座下端固定在滑块上,所述滑块滑动安装在导轨上,所述导轨固定在伺服电机安装底座上。

7、在所述的计算机中安装有力特性曲线测试软件包。

8、所述的滚珠丝杠组件包括有伺服电机安装罩、联轴器、导套、挡圈、前深沟球轴承、法兰盘、丝杠螺母、第一丝杠螺母传动套筒、第二丝杠螺母传动套筒、轴承定位套筒、后深沟球轴承、第一键、第二键;所述伺服电机的输出轴通过第二键与联轴器连接,联轴器通过第一键与第二丝杠螺母传动套筒连接,第二丝杠螺母传动套筒与第一丝杠螺母传动套筒连接,第一丝杠螺母传动套筒与丝杠螺母连接,伺服电机固定在伺服电机安装罩后端,伺服电机安装罩前端固定在滚珠丝杠组件壳体后端,所述法兰盘固定在滚珠丝杠组件壳体前端,第二丝杠螺母传动套筒通过前深沟球轴承、后深沟球轴承同心安装在滚珠丝杠组件壳体中,前深沟球轴承、后深沟球轴承中间安装有轴承定位套筒定位,后深沟球轴承与伺服电机安装罩之间安装有导套、挡圈轴向定位。

9、一种叉车液压制动阀力特性曲线测试方法,具体包括如下步骤:

10、第1步:将被测试制动阀安装到被测阀安装支座上,将阀拨叉前端顶住被试制动阀的阀芯,后端通过轴销与制动阀阀芯推杆连接,通过伺服电机和滚珠丝杠组件带动丝杠推杆前移,使力传感器顶紧制动阀阀芯推杆;

11、第2步:将被测试制动阀的p油口与液压泵压油口连通,被测试制动阀的br油口与压力传感器连通,被测试制动阀的t油口与油箱连通;

12、第3步:开启计算机,打开力特性曲线测试软件操作界面;

13、第4步:启动电动机,设置溢流阀的溢流压力;

14、第5步:在力特性曲线测试软件操作界面上输入测试参数,点击开始,进行测试;

15、第6步:测试完成后,保存数据,关机;将溢流阀调压螺杆松开,停止电动机,拆下被测试制动阀的连接管路和被测试制动阀,放回指定位置。

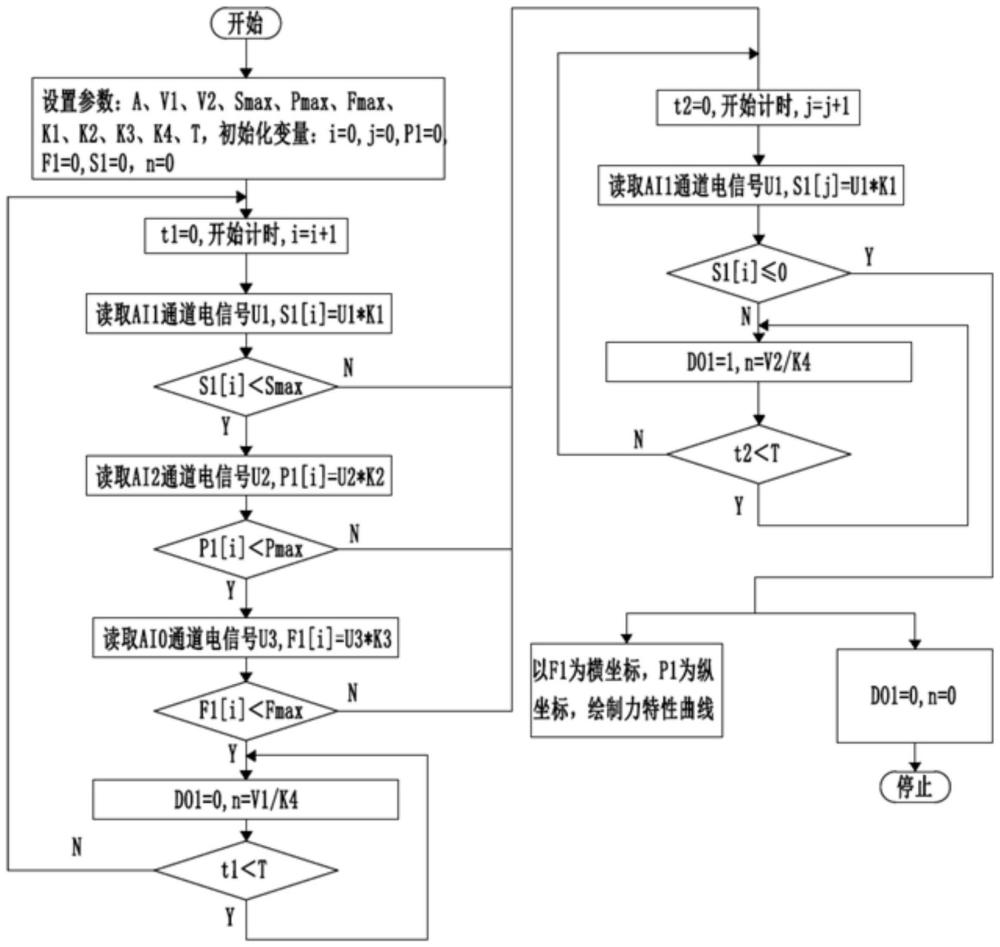

16、第5步中所述的在力特性曲线测试软件操作界面上输入测试参数,点击开始,进行测试,具体如下:

17、(1):在力特性曲线测试软件操作界面输入测试参数,作用面积a,前推速度v1,退回速度v2,位移阈值smax,压力阈值pmax,推力阈值fmax,位移传感器增益k1,压力传感器增益k2,力传感器增益k3,伺服电机速度增益k4,扫描周期t,初始化变量:i=0,j=0,实时压力数组p1=0,推力数组f1=0,位移数组s1=0,单位时间内脉冲数n=0;

18、所述的位移传感器增益k1指位移传感器量程与位移传感器电压输出范围的比例;压力传感器增益k2指压力传感器量程与压力传感器电压输出范围的比例;力传感器增益k3指力传感器量程与力传感器电压输出范围的比例;伺服电机速度增益k4为丝杠推杆移动速度与伺服电机单位时间内脉冲数的比值;

19、(2):计时器t1=0,开始计时,计数器i=i+1;

20、(3):读取plc的ai1通道的电压值u1,实时位移值s1[i]=u1*k1;

21、(4):判断实时位移值s1[i]是否小于位移阈值smax,如果小于位移阈值smax,进入下一步,否则跳转到第(11)步;

22、(5):读取plc的ai2通道的电压值u2,实时位移值p1[i]=u2*k2;

23、(6):判断实时位移值p1[i]是否小于压力阈值pmax,如果小于压力阈值pmax,进入下一步,否则跳转到第(11)步;

24、(7):读取plc的ai0通道的电压值u3,实时位移值f1[i]=u3*k3;

25、(8):判断实时位移值f1[i]是否小于推力阈值fmax,如果小于推力阈值fmax,进入下一步,否则跳转到第(11)步;

26、(9):plc数字量输出通道do1=0,伺服电机正转,单位时间内脉冲数n=v1/k4;

27、(10):判断定时器t1是否小于扫描周期t,如果小于扫描周期t,重复执行第(9)步,如果不小于扫描周期t,返回到第(2)步;

28、(11):计时器t2=0,开始计时,计数器j=j+1;

29、(12):读取plc的ai1通道的电压值u1,实时位移值s1[j]=u1*k1;

30、(13):判断实时位移值s1[j]是否小于等于0,如果小于等于0,跳转到(16)步,否则进入第(14)步;

31、(14):plc数字量输出通道do1=1,伺服电机反转,单位时间内脉冲数n=v2/k4;

32、(15):判断定时器t2是否小于扫描周期t,若小于扫描周期t,返回到第(14)步,若大于等于等扫描周期t,返回到第(11)步;

33、(16);以推力f1为横坐标,制动腔压力p1为纵坐标,绘制力特性曲线,plc数字量输出通道do1=0单位时间内脉冲数n=0;

34、(17):停止。

35、本发明的优点是:本发明具有结构简单、操作方便、自动化程度高、不需要整机测试、一键测试、测试精度高的特点,另外测试能够根据实际的要求进行性能测试,也可以根据实际要求进行检测,通用性高。

- 还没有人留言评论。精彩留言会获得点赞!