往复压缩机无级气量调节执行器连接体结构

本发明涉及往复压缩机,特别是涉及一种往复压缩机无级气量调节执行器连接体结构。

背景技术:

1、作为炼油、化工、化肥等流程工业中的关键动设备,往复压缩机系统向生产流程输送高压原料气体介质,是工业生产物质流的关键节点,其安全、稳定、可靠运行是企业的长期需求。

2、往复压缩机通过活塞周期性运动,改变活塞与气缸之间工作腔体容积,从而控制工作腔内气体压力;但当工艺流程初始设计与市场需求不匹配时,机组排气量需要进行动态调整,以适应生产要求。目前,既满足节能又满足生产气量供需的调节方式为顶开进气阀调节,在进气阀上安装电液伺服执行器或电磁执行器,可快速精准控制机组流量及压力;相对其他调节方式具有工程实施难度低、负荷调节范围宽、节能效果最为突出等优势。

3、顶开进气阀的调节系统在国内、国外均有公示,其中执行器的驱动方式有液压力或电磁力两种方式。按照驱动方式的不同,现有技术中执行器一般分为两类,并未考虑通用性结构设计。同类型机组如果安装了不同的执行器,难以实现部件互换,给现场安装维护及备件管理带来了较大困难。

技术实现思路

1、本发明的目的是提供一种往复压缩机无级气量调节执行器连接体结构,以解决上述相关技术存在的问题,适应液压力和电磁力两种驱动方式。

2、为实现上述目的,本发明提供了如下方案:

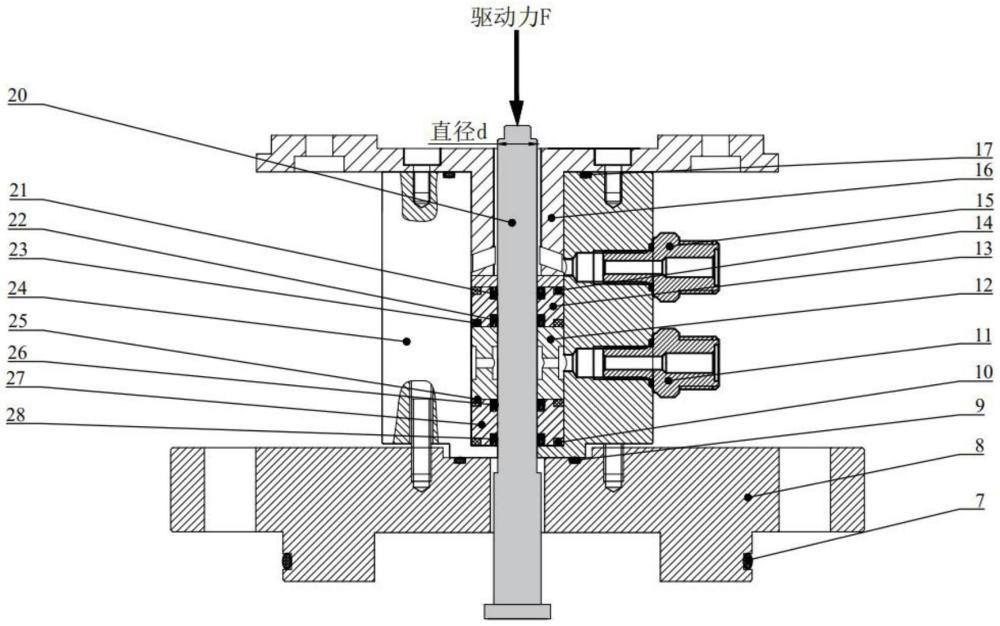

3、本发明公开了一种往复压缩机无级气量调节执行器连接体结构,包括:

4、顶杆,所述顶杆的第一端用于连接卸荷器的顶板,所述顶杆的第二端用于连接驱动结构的驱动端;

5、壳体,所述壳体套设于所述顶杆外侧,且与所述顶杆留有间隙;所述壳体设有第一油孔,所述第一油孔的两端分别位于所述壳体的内侧面和外侧面;所述壳体的第一端用于连接压缩机的阀盖;

6、连接件,所述连接件包括法兰部和套筒部;所述法兰部的第一侧用于连接所述壳体的第二端,所述法兰部的第二侧用于连接所述驱动结构的外壳,且与所述外壳密封接触;所述套筒部连接所述法兰部背离所述驱动结构的一侧,所述套筒部位于所述顶杆与所述壳体之间,且与所述顶杆留有间隙;所述套筒部设有第二油孔,所述第二油孔的两端分别位于所述套筒部的内侧面和外侧面;所述第二油孔对接所述第一油孔;

7、密封组件,所述密封组件包括第一端面密封圈、第二端面密封圈、第一密封环和漏油接头;所述第一端面密封圈用于密封所述法兰部的第一侧与所述壳体之间的间隙,所述第二端面密封圈用于密封所述阀盖与所述壳体之间的间隙;所述第一密封环位于所述顶杆与所述壳体之间,且位于所述套筒部背离所述驱动结构的一侧,所述第一密封环的内侧面与所述顶杆密封接触,所述第一密封环的外侧面与所述壳体的内侧面密封接触,以对所述顶杆与所述壳体之间的间隙进行密封;所述漏油接头连接所述第一油孔,用于在所述驱动结构为液压缸时,回收液压油。

8、优选地,所述密封组件还包括导气环和漏气接头;所述导气环位于所述顶杆与所述壳体之间,且位于所述第一密封环背离所述驱动结构的一侧,所述导气环设有第一气孔,所述第一气孔的两端分别位于所述导气环的内侧面和外侧面;所述壳体设有第二气孔,所述第二气孔的两端分别位于所述壳体的内侧面和外侧面,所述第二气孔对接所述第一气孔;所述漏气接头连接所述第二气孔,用于回收所述压缩机泄漏的气体。

9、优选地,所述密封组件还包括第二密封环;所述第二密封环位于所述顶杆与所述壳体之间,且位于所述导气环背离所述驱动结构的一侧,所述第二密封环的内侧面与所述顶杆密封接触,所述第二密封环的外侧面与所述壳体的内侧面密封接触,以对所述顶杆与所述壳体之间的间隙进行密封,以减少所述压缩机泄漏至所述导气环的气体量。

10、优选地,所述壳体设有内凸缘,所述内凸缘位于所述第二密封环背离所述驱动结构的一侧,用于限制所述第二密封环的周向位置;所述顶杆穿过所述内凸缘。

11、优选地,所述第二密封环包括第二环块、第二环块内侧密封圈和第二环块外侧密封圈;所述第二环块位于所述顶杆与所述壳体之间,所述第二环块内侧密封圈嵌于所述第二环块的内侧面,用于和所述顶杆密封接触;所述第二环块外侧密封圈嵌于所述第二环块的外侧面,用于和所述壳体的内侧面密封接触。

12、优选地,所述导气环的内侧面设有内环槽,所述导气环的外侧面设有外环槽;所述第一气孔的一端连接所述内环槽,所述第一气孔的另一端连接所述外环槽。

13、优选地,所述第一密封环包括第一环块、第一环块内侧密封圈和第一环块外侧密封圈;所述第一环块位于所述顶杆与所述壳体之间,所述第一环块内侧密封圈嵌于所述第一环块的内侧面,用于和所述顶杆密封接触;所述第一环块外侧密封圈嵌于所述第一环块的外侧面,用于和所述壳体的内侧面密封接触。

14、优选地,所述第二油孔相对于所述套筒部倾斜设置;所述第二油孔位于所述套筒部的内侧面的一端,比所述第二油孔位于所述套筒部的外侧面的一端更靠近所述驱动结构。

15、优选地,在对所述卸荷器的复位弹簧进行选型时,需满足以下要求:

16、

17、在对所述驱动结构进行选型时,需满足以下要求:

18、

19、其中:

20、pcy:所述压缩机内的气压;

21、p0:标准大气压;

22、ps:所述压缩机的吸气腔内的气压;

23、β:所述卸荷器的阀片两侧压力差值系数;

24、asv:所述阀片的面积;

25、al:所述顶杆的截面积,d1为所述顶杆靠近所述驱动结构的区段的直径,所述顶杆背离所述驱动结构的区段的直径d2=1.5d1;

26、f:所述顶杆受到的摩擦力;

27、g:重力加速度;

28、l:所述卸荷器的行程;

29、α:所述卸荷器的安装角度,指所述卸荷器中心线与地面垂直线的夹角;

30、m:所述顶杆、所述卸荷器的外壳体、所述卸荷器的顶板、所述卸荷器的压叉、所述卸荷器的压盖的质量和;

31、x1:所述复位弹簧的预压缩量;

32、fg2:所述阀片受到的气体作用力,fg2=β(pcy-ps)asv;

33、k:所述复位弹簧的刚度;

34、x:所述复位弹簧的压缩量;

35、f′:所述顶杆撤回过程中,所述驱动结构对所述顶杆的驱动力;

36、f:所述顶杆顶出过程中,所述驱动结构对所述顶杆的驱动力。

37、优选地,在对所述顶杆进行选型时,通过以下迭代计算方式确定所述顶杆的直径:

38、初始时将d1=10mm代入公式计算顶出状态驱动力;

39、如果f≤800n,则d1=10mm,顶杆直径确定;

40、如果f>800n,顶杆直径需要增大,顶杆直径增大为d1=12mm;

41、将d1=12mm代入公式(11)进行迭代计算,计算顶出状态驱动力f;

42、如果800n≤f≤1600n,则d1=12mm,所述顶杆的直径确定;

43、如果f>1600n,所述顶杆直径需要增大,d1=14mm,强度足够满足使用,迭代计算结束,所述顶杆的直径确定。

44、本发明相对于相关技术取得了以下技术效果:

45、本发明的连接件具有法兰部,法兰部用于连接驱动结构的外侧,此处的驱动结构既可以是液压缸,也可以是电磁驱动结构,使连接体能够适应液压力和电磁力两种驱动方式,提高了整体通用性。

46、本发明的优选方案中,通过将法兰部的第二侧与驱动结构的外壳密封接触,通过第一端面密封圈密封法兰部的第一侧与壳体之间的间隙,从而将泄漏的液压油沿套筒部与顶杆的间隙引导至第二油孔处,液压油经第二油孔、第一油孔到达漏油接头,实现液压油的回收,从而保持清洁,并减少液压油的浪费。

47、本发明的优选方案中,密封组件还包括导气环和漏气接头。由于第二端面密封圈密封阀盖与壳体之间的间隙,吸气腔泄漏的气体沿顶杆流动至导气环后,经第一气孔和第二气孔到达漏气接头,实现对泄漏气体的回收。

48、本发明的优选方案中,密封组件还包括第二密封环。第二密封环位于顶杆与壳体之间,且位于导气环背离驱动结构的一侧,第二密封环的内侧面与顶杆密封接触,第二密封环的外侧面与壳体的内侧面密封接触,以对顶杆与壳体之间的间隙进行密封,以减少压缩机泄漏至导气环的气体量。第二密封环能够提高密封性,使泄漏的气体需要更大的气压才能到达导气环,从而在一定程度上阻断气流,减少气体的泄漏。

49、本发明的优选方案中,提供了与复位弹簧和顶杆选型相关的具体计算方式,便于工作人员快速、准确地选取合适的部件使用,提高工作效率,保证产品安全运行。

- 还没有人留言评论。精彩留言会获得点赞!