一种熔炼炉空压机运行能耗管控系统及方法与流程

本发明涉及空压机运行监管,具体是一种熔炼炉空压机运行能耗管控系统及方法。

背景技术:

1、熔炼炉作为重工业领域的核心设备,其运行效率与能耗水平直接影响企业的经济效益和环境影响,空压机作为熔炼炉辅助设备之一,主要负责提供压缩空气以满足熔炼过程中的各种需求,如吹扫、冷却、喷砂等,其在熔炼炉的运转过程中的能耗占比较大;

2、目前主要是通过电能计量设备对熔炼炉空压机的用电量进行检测并判断其运行能耗是否符合要求,在能耗检测分析前不能排除过滤器状况、进气状况和排气控制表现相关因素的影响,不利于管理人员及时作出合理改善措施,难以实现对熔炼炉空压机运行能耗的有效监测管控,无法保证熔炼炉空压机的运行效果和节能效果;

3、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种熔炼炉空压机运行能耗管控系统及方法,解决了现有技术无法在熔炼炉空压机的能耗检测分析前排除相关因素的影响,不利于管理人员及时作出合理改善措施,难以实现对熔炼炉空压机运行能耗的有效监测管控,能耗管控难度大的问题。

2、为实现上述目的,本发明提供如下技术方案:

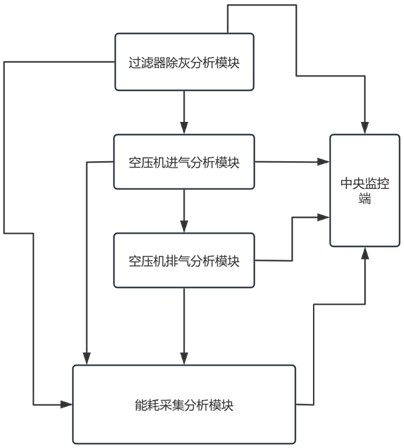

3、一种熔炼炉空压机运行能耗管控系统,包括过滤器除灰分析模块、空压机进气分析模块、空压机排气分析模块、能耗采集分析模块和中央监控端;过滤器除灰分析模块通过除灰必要性分析以生成除灰报警信号或除灰非必要信号,且将除灰报警信号发送至中央监控端,以及将除灰非必要信号发送至空压机进气分析模块;

4、空压机进气分析模块接收到除灰非必要信号时将空压机的进气状况进行分析,通过分析生成进气异常信号或进气正常信号,且将进气异常信号发送至中央监控端,以及将进气正常信号发送至空压机排气分析模块;

5、空压机排气分析模块接收到进气正常信号时将空压机的排气控制表现进行分析,通过分析生成排气控优信号或排气控异信号,且将排气控异信号发送至中央监控端;在生成除灰非必要信号、进气正常信号和排气控优信号时,能耗采集分析模块获取到熔炼炉空压机的运行模式,采集到单位时间内相应空压机在对应运行模式下的实际能耗数据,在实际能耗数据超过对应标准能耗数据阈值时生成能耗报警信号,且将能耗报警信号发送至中央监控端。

6、进一步的,除灰必要性分析的具体分析过程包括:

7、获取到相邻上一次针对空压机中过滤器进行除灰的时刻并将其标记为邻除时刻,将邻除时刻与当前时刻进行时间差计算以得到除灰间隔时长,将除灰间隔时长内相应空压机进行空气输入的总时长标记为输气总时值;

8、采集到除灰间隔时长内进入相应空压机中的空气的粉尘含量超过预设粉尘含量阈值的总时长并将其标记为污浊输时值,将输气总时值和污浊输时值与预设输气总时阈值和预设污浊输时阈值分别进行数值比较,若输气总时值或污浊输时值超过对应预设阈值,则生成除灰报警信号。

9、进一步的,若输气总时值和污浊输时值均未超过对应预设阈值,则将除灰间隔时长内进入相应空压机中的空气的粉尘含量的平均值标记为污浊表现值;

10、通过将输气总时值、污浊输时值和污浊表现值进行数值计算得到过滤器除灰分析值,将过滤器除灰分析值与预设过滤器除灰分析阈值进行数值比较,若过滤器除灰分析值超过预设过滤器除灰分析阈值,则生成除灰报警信号;若过滤器除灰分析值未超过预设过滤器除灰分析阈值,则生成除灰非必要信号。

11、进一步的,空压机进气分析模块的具体分析过程如下:

12、采集到进入相应空压机中的空气的温度并将其标记为入气温测值,以及采集到所输入空气中的水分含量和粉尘含量并将其分别标记为入气含水值和入气粉尘值,且将所输入空气的进气压力标记为入气压测值;通过将入气温测值、入气含水值、入气粉尘值和入气压测值进行数值计算得到入气系数,将入气系数与预设入气系数阈值进行数值比较,若入气系数超过预设入气系数阈值,则将相应入气系数标记为入异系数;

13、获取到单位时间内入异系数的数量并将其与入气系数的数量进行比值计算得到入异检测值,以及将单位时间内的所有入气系数进行均值计算得到入气评估值,将入异检测值和入气评估值与预设入异检测阈值和预设入气评估阈值分别进行数值比较,若入异检测值或入气评估值超过对应预设阈值,则生成进气异常信号;若入异检测值和入气评估值均未超过对应预设阈值,则生成进气正常信号。

14、进一步的,空压机排气分析模块的具体分析过程如下:

15、采集到空压机的排气流量和排气压力并将其分别标记为排气流况值和排气压况值,将排气流况值和排气压况值与预设排气流况值范围和预设排气压况值范围分别进行数值比较,若排气流况值或排气压况值未处于对应预设范围内,则判断空压机处于排气偏离状态;

16、获取到单位时间内空压机处于排气偏离状态的总时长并将其标记为排气偏时值,以及将单位时间内所有排气流况值相较于预设排气流况值范围的中值的偏离值进行均值计算得到标记为排气流偏值,且将单位时间内所有排气压况值相较于预设排气压况值范围的中值的偏离值进行均值计算得到排气压偏值;

17、通过将排气偏时值、排气流偏值和排气压偏值进行数值计算得到排气控制系数,将排气控制系数与预设排气控制系数阈值进行数值比较,若排气控制系数超过预设排气控制系数阈值,则生成排气控异信号;若排气控制系数未超过预设排气控制系数阈值,则生成排气控优信号。

18、进一步的,能耗采集分析模块通信连接空压机诊断模块,能耗采集分析模块将能耗报警信号发送至空压机诊断模块,空压机诊断模块接收到能耗报警信号时进行空压机运行诊断分析,通过分析以判断是否生成停止报警信号或替换报警信号,且将停止报警信号或替换报警信号发送至中央监控端。

19、进一步的,空压机运行诊断分析的具体分析过程如下:

20、采集到相应空压机的生产日期,将当前日期与生产日期之间的间隔时长标记为空压机生产值,以及将历史阶段相应空压机的运行总时长标记为空压机运行值;

21、且以当前日期为结束日期向前追溯并设定天数为k1的检测周期,将检测周期内相应空压机发生故障的频率标记为空压机故障值;通过将空压机生产值、空压机运行值和空压机故障值进行数值计算得到空压机诊断值,将空压机诊断值与预设空压机诊断阈值进行数值比较,若空压机诊断值超过预设空压机诊断阈值,则生成替换报警信号。

22、进一步的,若空压机诊断值未超过预设空压机诊断阈值,则采集到空压机的当次开始运行时刻,将当前时刻与当次开始运行时刻进行时间差计算得到当次运行时长,将当次运行时长与预设当次运行时长阈值进行数值比较,若当次运行时长超过预设当次运行时长阈值,则生成停止报警信号;若当次运行时长未超过预设当次运行时长阈值,则采集到相邻上一次空压机停止运行的时刻并将其标记为停运时刻,将停运时刻与当次开始运行时刻进行时间差计算得到停运时长;

23、将停运时长与相邻上一次运行的运行时长进行比值计算得到停运合规值,若停运合规值未超过预设停运合规阈值,则将相邻上一次运行标记为特征运行并向前追溯,直至某次运行的停运合规值超过预设停运合规阈值,据此获取到当次运行的所有特征运行;

24、获取到所有特征运行的运行时长,将所有特征运行的运行时长和当次运行时长进行求和计算得到运行时况值,以及将涉及的所有停运时长进行求和计算得到停止时况值,将运行时况值与停止时况值进行比值计算得到停止必要系数,将停止必要系数与预设停止必要系数阈值进行数值比较,若停止必要系数超过预设停止必要系数阈值,则生成停止报警信号。

25、进一步的,本发明还提出了一种熔炼炉空压机运行能耗管控方法,包括以下步骤:

26、步骤一、通过除灰必要性分析以生成除灰报警信号或除灰非必要信号;

27、步骤二、在生成除灰非必要信号时将空压机的进气状况进行分析,通过分析生成进气异常信号或进气正常信号;

28、步骤三、在生成进气正常信号时将空压机的排气控制表现进行分析,通过分析生成排气控优信号或排气控异信号;

29、步骤四、在生成除灰非必要信号、进气正常信号和排气控优信号时,将相应空压机的能耗表现进行分析,以判断是否生成能耗报警信号;

30、步骤五、在生成除灰报警信号、进气异常信号、排气控异信号或能耗报警信号时,中央监控端发出预警。

31、与现有技术相比,本发明的有益效果是:

32、1、本发明中,通过除灰必要性分析来判断是否需要对熔炼炉空压机中的过滤器进行清灰,在生成清灰非必要信号时将熔炼炉空压机的进气状况进行分析,在生成进气正常信号时将熔炼炉空压机的排气控制表现进行分析,在排除相关影响因素时对熔炼炉空压机的能耗表现进行监测分析并及时预警,实现对熔炼炉空压机运行能耗的有效管控,显著降低管理人员的工作量和管理难度,有利于保证熔炼炉空压机的运行效果并尽可能降低其运行能耗;

33、2、本发明中,通过能耗采集分析模块将能耗报警信号发送至空压机诊断模块,空压机诊断模块接收到能耗报警信号时进行空压机运行诊断分析,在生成停止报警信号时使熔炼炉空压机停止运行并进行休整,在生成替换报警信号时根据需要将熔炼炉空压机报废,有利于管理人员针对空压机作出相匹配的处理措施,保证熔炼炉空压机后续的安全稳定且节能运行,智能化水平高。

- 还没有人留言评论。精彩留言会获得点赞!