一种液压综合测试系统的制作方法

本技术涉及液压测试,尤其涉及一种液压综合测试系统。

背景技术:

1、目前,国内液压试验台的研究处于中小排量液压泵/马达的测试,侧重于液压元件的单一测试。针对大排量液压泵/马达的测试,且满足液压阀组、液压油缸的综合测试系统的研究处于停滞阶段,传统试验台普遍采用溢流阀或者节流阀加载,即能量消耗的方式进行试验,试验过程能量全部转化为热能,能量损失大,热能造成液压系统油温升高,增加了散热系统的负担,当进行大排量液压泵/马达寿命测试、负载模拟测试时将会造成巨大的试验成本。

2、公告日为2015.09.30、公告号为cn 204677415 u的中国实用新型专利公开了一种闭式液压泵综合试验系统,包括油箱、第一测试油路、第二测试油路,泄油路、控制油路、压力供油路以及第一 x 口控制油路;所述控制油路包括第一溢流阀、第二溢流阀、电磁换向阀以及第三溢流阀;所述电磁换向阀与第三溢流阀串联形成冲击测试控制子油路,所述冲击测试控制子油路、所述第一溢流阀、所述第二溢流阀三者并联后,一端连接所述第二截止阀,另一端连接到油箱。该综合试验系统能够实现对闭式液压产品泵运行时的流量、压力以及温度进行测试,以及可以进行闭式液压产品泵的冲击试验。但是该专利不具备能量回收功能,并且测试的液压元件相对较少。如果进行多种类液压元件测试,则需要建立多台试验台,占用了大量的资金。因此,设计一种具备能量回收功能液压综合测试试验系统势在必行。

技术实现思路

1、针对上述的技术问题,本实用新型提出一种液压综合测试系统,用于解决现有技术中的液压综合试验系统不具备能量回收功能的问题。

2、为了达到上述目的,本实用新型的技术方案是这样实现的:

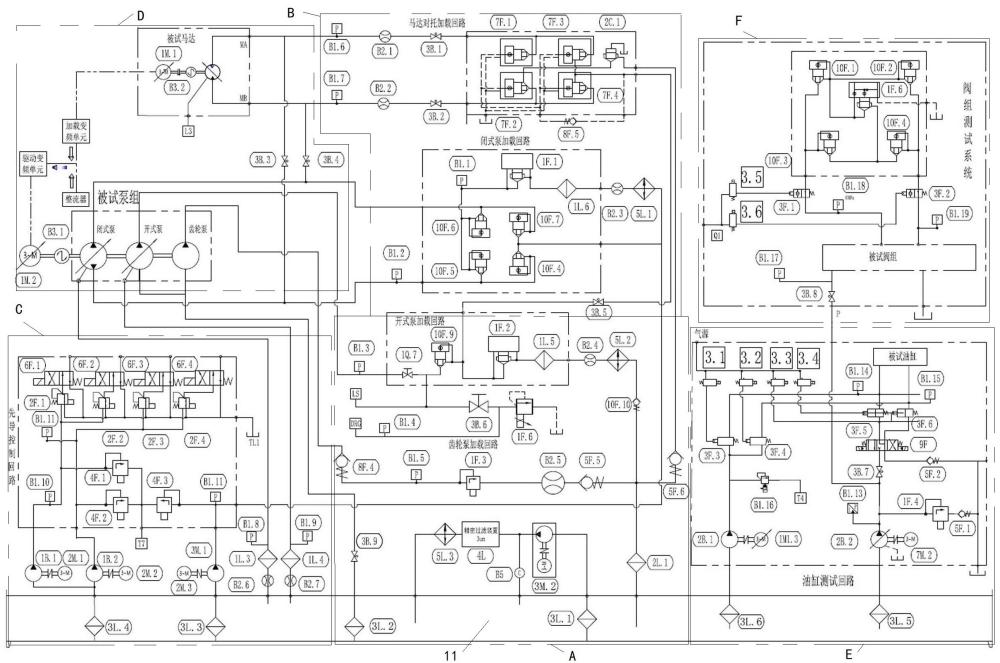

3、一种液压综合测试系统,包括油箱、与油箱连接的油缸测试回路十四和/或液压油缸及阀组测试回路十一;还包括与被试泵组连接的功率回收回路十,功率回收回路十包括与被试泵组连接的驱动电机、与驱动电机连接的功率回收电机和与功率回收电机连接的液压马达;油箱上还连接有先导控制回路六及气动控制系统十四。

4、进一步地,所述被试泵组包括闭式泵和开式泵;功率回收回路十包括开式泵功率回收回路和闭式泵功率回收回路;开式泵功率回收回路包括第一桥式回路;所述的液压马达的输出端经联轴器与功率回收电机连接,液压马达的出口ma和出口mb分别通过第一流量计和第二流量计连接第一桥式回路;第一桥式回路依次通过第一安全阀、第四单向阀和回油过滤器连接至油箱;第一桥式回路连接闭式泵的两出口;闭式泵功率回收回路包括所述的驱动电机和第一联轴器,驱动电机经第一联轴器与闭式泵连接,闭式泵两端出口分别通过第三高压球阀、第四高压球阀连接到液压马达,液压马达经第二联轴器与功率回收电机连接;且驱动电机通过驱动变频单元和加载变频单元以及整流器与功率回收电机连接。

5、进一步地,所述的闭式泵与闭式泵加载回路三连通,开式泵与开式加载回路八连通,开式加载回路八与先导控制回路六连接;闭式泵和开式泵通过泄油回路七与油箱连接;闭式泵加载回路三包括与桥式回路四、闭式回路水冷却器和补油回路五,所述先导控制回路六通过补油回路五与油箱连接;桥式回路四与闭式泵两端油口相连;桥式回路四依次通过第一比例溢流阀、第六过滤器、第三流量计、第一板式换热器与补油回路五连接,且第一板式换热器与补油回路五连接的节点处与桥式回路四连通;开式加载回路八包括第三压力传感器、高压球阀、第七单向阀、第二比例溢流阀、第五泄油过滤器、第四流量计、第二板式换热器、第八单向阀、第六高压球阀和第六比例溢流阀;所述开式泵出油口通过第三压力传感器、高压球阀与第七单向阀连接,高压球阀与第七单向阀的连接节点通过第六高压球阀、第六比例溢流阀连通油箱;第七单向阀出口通过第二比例溢流阀、第五泄油过滤器、第四流量计、第八单向阀和回油过滤器连通油箱。

6、进一步地,所述补油回路五包括第三吸油过滤器、螺杆泵和第二安全阀,第三吸油过滤器安装在油箱内,第三吸油过滤器与螺杆泵连接,螺杆泵出口通过第二安全阀与第七节点连接,第二安全阀出口与油箱连通。

7、进一步地,所述泄油回路七包括第六流量计、第七流量计、第三泄油过滤器和第四泄油过滤器,所述闭式泵的泄油口通过第三泄油过滤器和第六流量计连接油箱;所述的开式泵泄油口通过第四泄油过滤器、第七流量计连接油箱。

8、进一步地,所述被试泵组还包括待试的齿轮泵,齿轮泵与齿轮泵加载回路九连通;齿轮泵加载回路九包括第五单向阀、第三比例溢流阀、第五流量计和第三单向阀,齿轮泵出口通过第五单向阀、第三比例溢流阀、第五流量计与第三单向阀连通,第三单向阀出口与回油过滤器连接再连通油箱。

9、进一步地,所述先导控制回路六包括第四吸油过滤器,第四吸油过滤器与第一控制泵、第二控制泵相连通,第一控制泵出口与第一电磁溢流阀及第一比例减压阀、第二比例减压阀连通,第一比例减压阀出口与第一电磁换向阀连接,第二比例减压阀出口与第二电磁换向阀连接,第一电磁溢流阀回油口与油箱连通;第二控制泵出口与第二电磁溢流阀及第三比例减压阀和第四比例减压阀连通,第三比例减压阀出口与第三电磁换向阀连接,第四比例减压阀出口与第四电磁换向阀连接,第二电磁溢流阀回油口与油箱连通。

10、进一步地,所述油箱连接有冷却循环过滤回路一,所述冷却循环过滤回路一包括第一吸油过滤器、螺杆泵电机组、精密过滤器、水冷却器及油液在线检测仪,第一吸油过滤器安装在油箱内,第一吸油过滤器与螺杆泵电机组相连,螺杆泵电机组连接精密过滤器,精密过滤器与水冷却器相连,水冷却器出口连接油箱。

11、进一步地,所述液压油缸及阀组测试回路十一包括液压供给油源、油缸测试回路十二、阀组测试系统,液压供给油源包括第五吸油过滤器、柱塞泵、第四比例溢流阀、第一单向阀,第五吸油过滤器安装在油箱内,柱塞泵与第五吸油过滤器连通,柱塞泵出口与第四比例溢流阀连接,第四比例溢流阀出口通过回油第一单向阀连接油箱;所述油缸测试回路十二包括第七高压球阀、第五电磁换向阀、第五气动球阀、第六气动球阀、第二单向阀,液压供给油通过第七高压球阀、第五电磁换向阀、第五气动球阀连接被试油缸,第五电磁换向阀回油口通过第二单向阀连接油箱;油缸测试回路十二还包括第六吸油过滤器、液压泵、第三气动球阀、第四气动球阀;第六吸油过滤器安装在油箱内,第六吸油过滤器通过液压泵、第三气动球阀、第四气动球阀连接被试油缸的油口;阀组测试系统包括第八高压球阀、第一气动球阀、第二气动球阀、第六比例溢流阀、第二桥式回路,液压供给油源通过第八高压球阀连接被试阀组,被试阀组出口与第一气动球阀、第二气动球阀连接,第一气动球阀、第二气动球阀出口分别与第二桥式回路连接,第二桥式回路连接有第六比例溢流阀,第六比例溢流阀的泄油口连接油箱。

12、进一步地,所述气动控制系统十四包括气源和与气源连接的气动电磁换向阀,气动电磁换向阀包括第一气动电磁换向阀、第二气动电磁换向阀、第三气动电磁换向阀、第四气动电磁换向阀、第五气动电磁换向阀和第六气动电磁换向阀,第一气动电磁换向阀和第二气动电磁换向阀出口连接所述的第三气动球阀和第四气动球阀,第三气动电磁换向阀和第四气动电磁换向阀出口连接所述的第五气动球阀和第六气动球阀,第五气动电磁换向阀和第六气动电磁换向阀出口连接所述的第一气动球阀和第二气动球阀。

13、本实用新型的有益效果;

14、1、本实用新型的系统采用功率回收回路,避免了能量的浪费,降低了试验成本,节约了企业的资金支出;

15、2、本实用新型满足液压元件测试的多元化,且具备大排量液压泵/马达的测试能力,解决了当下液压元件集成化、高功率的发展趋势下,现有技术的试验台只能满足单一液压元件的测试问题;

16、3、本实用新型在常规液压试验台基础上,在液压马达的输出端增加了电机对托装置,通过上位机控制系统,在满足试验功能的条件下将试验台中大部分能源进行回收再利用,使试验系统具备能量回收功能,达到了试验节能的效果;

17、4、本实用新型的被试泵组、液压马达、液压油缸及阀组测试回路共用一台液压站,先导控制回路六、补油回路五、泄油回路七、冷却循环过滤回路一组成液压站,共同组建了一台液压综合测试试验系统,避免了因不同液压元件测试组件多个试验系统,减少了液压站设计数量,降低了生产制造成本;

18、5、本实用新型不仅能够实现对被试泵组、液压马达、液压油缸及阀组进行性能测试,同时满足被试泵组、液压马达负载模拟测试、寿命测试等;

19、6、本实用新型是一种满足多种液压元件的综合测试系统,利用马达对托电机加载回路,实现功率回收,并将回收功率用于驱动电机,有效的避免了能源的浪费,具有节能降耗的优点;

20、7.本实用新型解决了传统节流阀及溢流阀加载能源浪费问题,有效提高了能源回收再利用,节约能源,降低测试成本,成为今后在液压元件测试平台的一个发展方向。

- 还没有人留言评论。精彩留言会获得点赞!