电动阀及制造方法与流程

电动阀及制造方法

【技术领域】

1.本发明涉及制冷控制技术领域,特别涉及一种电动阀。

背景技术:

2.冰箱等冷冻冷藏设备广泛地应用于各类场合,以冰箱为例,冰箱的各温区按预设温度的一定区间进行控制,即间歇式制冷,在达到预设的温度时,压缩机停机;在温区的实际温度高于预设温度时,压缩机启动进行制冷,使该温区的温度达到预设温度。在压缩机的每次停机重新启动,会产生较大的启动功耗,而且每次启动初期均会有高温的制冷剂先进入蒸发器先升温,在达到制冷循环的条件后才进行制冷,节流则采用毛细管来实现。

技术实现要素:

3.本发明的其中一个实施例的目的在于提供一种电动阀,能够实现冰箱等制冷系统的制冷剂精确调节。为此,本发明的一个实施例采用如下技术方案:

4.一种电动阀,其特征在于,包括阀体,所述阀体包括阀座组件、阀轴、套管部件、转子、太阳轮、行星齿轮组、固定齿轮、齿轮滑块;

5.所述阀座组件包括第一板体部、第二板体部、第三板体部、第一接管以及第二接管,所述第一板体部与第二板体部固定连接,所述第三板体部与所述第二板体部固定连接;

6.所述套管部件与所述阀座组件焊接固定;

7.所述转子与所述太阳轮固定连接或者限位连接,所述阀轴穿设于所述太阳轮、行星齿轮组、齿轮滑块,并与所述阀座组件固定连接或者限位连接;

8.所述固定齿轮包括固定齿轮本体和固定齿轮支架,所述固定齿轮支架与所述阀座组件固定连接;

9.所述齿轮滑块包括滑块齿轮部和流量控制部,所述流量控制部与所述阀座组件贴合,并且能够相对所述阀座组件转动;

10.所述行星齿轮组包括行星齿轮,所述行星齿轮包括大径齿轮和小径齿轮,所述大径齿轮与所述固定齿轮及所述太阳轮啮合,所述小径齿轮与所述滑块齿轮部啮合。

11.在此基础上,本发明还提供一种电动阀的制造方法。

12.本发明实施方式提供的电动阀,采用行星齿轮减速系统,以及固定齿轮和齿轮滑块,相对于毛细管节流的方式能够实现对冰箱等制冷系统的制冷剂流量实现相对较为精确的调节。

【附图说明】

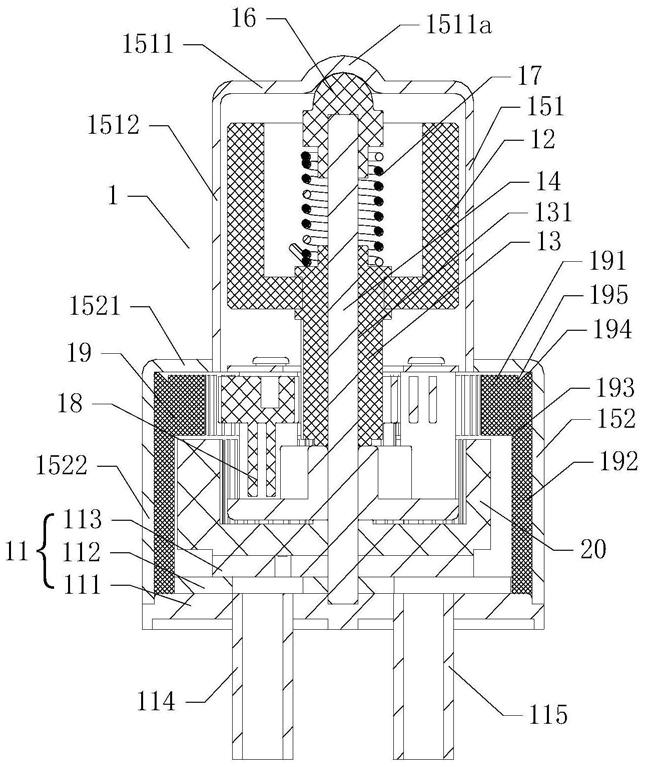

13.图1为本发明一种实施方式的剖面示意图;

14.图2为本发明一种实施方式提供的阀座组件结构剖面示意图;

15.图3为本发明一种实施方式提供的阀座组件的爆炸图;

16.图4为本发明一种实施方式提供的阀座组件俯视图;

17.图5为本发明第一实施方式提供的固定齿轮结构示意图;

18.图6为本发明第一实施方式提供的齿轮滑块的正面视角外观示意图;

19.图7为本发明第一实施方式提供的齿轮滑块的反面视角外观示意图;

20.图8为本发明第一实施方式提供的行星齿轮组的结构示意图;

21.图9为电动阀处于全关状态时齿轮滑块与阀座组件的位置关系示意图;

22.图10为电动阀处于流量调节的中间状态时齿轮滑块与阀座组件的位置关系示意图;

23.图11为电动阀处于流量全开状态时齿轮滑块与阀座组件的位置关系示意图;

24.图12为本发明第一实施方式第三板体部113的结构示意图;

25.图13为本发明阀座组件的又一种实施方式剖面示意图;

26.图14为图13中第一板体部的立体示意图;

27.图15为本发明阀座组件的又一种实施方式剖面示意图;

28.图16为图15中第二板体部的立体示意图;

29.图17为本发明阀座组件的又一种实施方式的剖面示意图;

30.图18为本发明又一种实施例的结构示意图;

31.图19是图18中固定齿轮支架的结构示意图;

32.图20是图18中固定齿轮与阀座组件的配合过程示意图;

33.图21是图18中固定齿轮与阀座组件装配完成后的剖面示意图。

【具体实施方式】

34.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

35.请具体参考图1,图1是本发明一种实施方式的剖面示意图。如图1所示,本实施方式提供的电动阀包括阀体1和定子线圈(图中未示出)。阀体1包括阀座组件11、转子12、以及阀轴14。电动阀的定子线圈连接驱动控制器,驱动控制器通电后,会向定子线圈发出脉冲驱动信号,定子线圈产生周期性变化的磁场,从而驱动电动阀的转子12进行正向或者反向旋转。

36.转子12与太阳轮13固定连接,这样,当转子12发生转动的时候,就能够带动太阳轮13同步进行旋转,在本实施方式中,转子12与太阳轮13为固定连接,当然,也可以设置为限位连接,只需满足转子12能够带动太阳轮13一起旋转即可。太阳轮13设置有穿过其中心的通孔131,阀轴14穿设于通孔131,并且太阳轮13能够自如地围绕阀轴14转动,阀轴14的一端与阀座组件11固定连接,另一端与设于阀体顶部的轴套或者直接与壳体固定连接,这样,阀轴14能够为转子12以及太阳轮13的旋转提供良好的同心度。

37.电动阀包括套管部件,在本实施方式中,套管部件包括第一套管部件151以及第二套管部件152,第一套管部件151大体呈一端开口的套筒状,可以采用不锈钢材料制成,具有第一顶壁部1511和第一侧壁部1512,第二套管部件152大体呈两端开口的套筒状,也可以采用不锈钢材料制成,具有第二顶壁部1521和第二侧壁部1522。第二套管部件的第二侧壁部的直径大于第一套管部件的第一侧壁部的直径,这样,第一套管部件151的下端部与第二套管部件152的顶壁部配合固定,比如通过焊接的方式进行固定。第二套管部件152的第二侧

壁部1522的下端边缘部则与阀座组件11固定连接,比如通过焊接的方式进行固定连接。当然,附图1作为一种具体的实施方式,示出了第一套管部件与第二套管部件的一种具体结构和连接方式,本领域技术人员也可以作为一定的变换,比如,第二套管部件不设置第二顶壁部1521,而是作为一个两端开口的等径套筒,而在第一套管部件的底部设置一个沿着径向向外延伸的底壁部,然后与第二套管部件固定连接,也可以实现上述连接关系。或者,不再区分第一套管部件和第二套管部件,而是做成一体成型的套管部件,比如采用金属板一次冲压成型,使其同时形成第一侧壁部1512、第二侧壁部1522、第一顶壁部1511、第二顶壁部1521,同样也能够实现本发明的目的,本实施方式采用第一套管部件和第二套管部件进行连接的方式,只是一种具体的实现手段,不能理解为对保护范围的限制。

38.在第一套管部件的顶壁部1511的中心部位设置有凸起部1511a,凸起部1511a朝向外部凸起,这样就在顶壁部1511的内部形成了一个凹陷部。轴套16的一端与阀轴14限位或者固定连接,轴套16的另一端与凸起部1511a配合,如图1所示,轴套16的上端部位于凸起部1511a所形成的凹陷部内,以保证阀轴的轴线与阀体的中轴线大致重合。轴套16与太阳轮13之间设置有弹簧17,即弹簧17的一端与轴套16相抵接,弹簧17的另一端与太阳轮13相抵接,弹簧17能够对太阳轮13提供一定的预紧力,约束太阳轮13向上发生过大的位移量。需要说明的是,本实施方式中,太阳轮13与转子12的连接方式下,弹簧的下端是抵接在太阳轮上,而由于太阳轮与转子可视为一个组件,在结构上存在多种组合方式,因此,也可以设置为将弹簧的下端与转子相抵接。

39.在大致由第一套管部件、第二套管部件、阀座组件围成的阀腔内,还设置有行星齿轮组件18、固定齿轮19、阀块齿轮20,其主要工作原理为:转子和太阳轮旋转驱动行星齿轮组件的行星齿轮旋转,行星齿轮在旋转的同时带动阀块齿轮旋转,以改变阀块齿轮相对于阀座组件的位置,达到控制流量的目的。以下将针对阀座组件、行星齿轮组件、固定齿轮、阀块齿轮的结构以及连接或配合关系进行介绍。

40.请参考图2、图3、图4,其中,图2是本实施方式提供的阀座组件结构剖面示意图,图3为本实施方式提供的阀座组件的爆炸图,图4是本实施方式提供的阀座组件俯视图。本实施例提供的阀座组件11,包括第一板体部111、第二板体部112、第三板体部113、第一接管114以及第二接管115、柱状部116,第一板体部111、第二板体部112、第三板体部113沿轴向从下至上依次排列。第一板体部111、第二板体部112、第三板体部113、第一接管114以及第二接管115固定组装。第一接管114和第二接管115分别作为电动阀流体介质的流入或流出通道,一般用于其安装在冰箱、冷柜、空调等制冷、制热系统中与系统管路连接。在阀座组件11中,第三板体部113位于最上方,并且,第三板体部113和第一板体部111分别固定连接于第二板体部112的上下表面。

41.第一板体部111大体呈板状结构,具有设置于中心部位的第一孔部1111,本实施方式中,第一孔部1111呈盲孔结构,即未贯通第一板体部111,装配后,阀轴14插入第一孔部1111固定。位于中心部位的两侧,还设置有第一接管安装部1112和第二接管安装部1113,第一接管安装部1112和第二接管安装部1113都为贯穿第一板体部111上下表面的通孔,第一接管114通过第一接管安装部1112与第一板体部111固定连接,第二接管115通过第二接管安装部1113与第一板体部111固定连接,由于第二板体部112设置于第一板体部111的上方且两者紧密贴合,因此,在安装第一接管和第二接管时,第二板体部可以起到定位的作用,

即,第一接管114插入第一接管安装部1112后与第二板体部112实现抵接,从而保证插入的深度。第一板体部的外边缘设置有第一台阶部1114,在装配时,第二套管部件的第二侧壁部1522可以与第一台阶部1114抵接定位并配合,具体可以通过焊接的方式进行固定连接。

42.第二板体部112大体呈板状结构,具有设置于中心部位的第二孔部1124,第二孔部1124为贯通第二板体部112的通孔,且装配后,第二孔部1124与第一孔部1111大体呈同轴设置,阀轴插入第二孔部1124后再插入第一孔部1111固定。位于第二板体部112的中心部位的两侧,还设置有第一导流槽部1122和第二导流槽部1123,第一导流槽部1122在本实施方式中对节流后的流体进行出口导流,第二导流槽部1123对流入电动阀的流体进行导流,即流体从第二接管115流入后,通过第二导流槽部1123所形成的腔体进入阀腔,经过节流后(具体节流过程参考下文描述),经过第一导流槽部1122所形成的腔体进入第一接管114,并流出电动阀。第一导流槽部1122与第一板状部111的第一接管安装部1112在轴向投影上有交叉部分,这样,流体能够从第一导流槽部1122所形成的腔体流向第一接管114;同时,第二导流槽部1123与第一板状部111的第二接管安装部1113在轴向投影上有交叉部分,这样,流体能够从第二接管流入第二导流槽部1123所形成的腔体中。其中,第一导流槽部1122为孔状结构,并贯通第二板体部112,当第一板体部111、第二板体部112、第三板体部113装配完毕后,位于第一导流槽部1122所形成的腔体内的流体,不能沿着第二板体部112的径向流出第二板体部。第二导流槽部1123为贯通第二板体部的槽状结构,第二导流槽部1123的上端面被第三板状部113所覆盖,从第二接管115流入的流体只能沿着第二板体部112的径向(即第二导流槽部1123的延伸方向)流入电动阀的阀腔。

43.第二板体部112的外径小于第一板体部111的外径,这样在两者的边缘部就形成了第二台阶部1118,下文所述的固定齿轮19通过第二台阶部1118安装在阀座组件11上。同时,第二板体部112的外缘部设置有定位槽部1121,与之相适应的,固定齿轮19的内周壁设置有凸起部1921,通过凸起部1921与定位槽部1121相配合,实现固定齿轮19与第二板体部112的周向定位,即,使固定齿轮19不能相对第二板体部112发生旋转。

44.第三板体部113大体呈板状结构,以图3所示为基准,第三板体部113的顶部为配合面1134,下文所述阀块齿轮的底面可在配合面1134上相贴合地转动。第三板体部113具有设置于中心部位的第三孔部1133,第三孔部1133为贯通第三板体部113的通孔,且装配后,第三孔部1133与第一孔部1111、第二孔部1124大体呈同轴设置,阀轴14依次插入第三孔部1133、第二孔部1124、第一孔部1111后固定。第三板体部113设置有流量调节部1131和阀口部1132,流量调节部1131设置于第三板体部113的配合面1134,并向内凹陷,形成不贯穿第三板体部的槽状结构,在槽的一端与阀口部1132相连,阀口部1132形成贯穿第三板体部的流通孔,流体可以沿着流量调节部1131流动,并从阀口部1132的流通孔流出。流量调节部1131的具体结构将在下文描述。

45.对于第一板体部111和第二板体部112的固定连接的方式,可以采用多种方式,例如,第一板体部111和第二板体部112采用焊接的形式,亦或者第一板体部111和第二板体部112采用胶水粘接的形式。

46.当第一板体部111和第二板体部112采用焊接的形式固定连接时,可以在第二板体部112设置焊料容纳部1125,具体的,焊料容纳部1125为贯穿第二板体部112的通孔,请具体参考图3,在本实施例中,焊料容纳部1123的数量为2个,在第一板体部111和第二板体部112

进行焊接操作时,可以先将第一板体部111和第二板体部112通过工装夹具固定,再将焊料放置于焊料容纳部1125,此时,焊料被支撑于第一板体部111的上表面,再通过炉焊等方式将第一板体部111和第二板体部112固定连接,此时焊料可以通过焊料容纳部1125的边缘扩散于第一板体部111和第二板体部112之间,使得第一板体部111和第二板体部112之间的焊料较为均匀且焊料未填充第一板体部111和第二板体部112之间的区域较少。

47.当然,焊料容纳部1125并不局限于贯穿于第二板体部112的通孔的形式,例如,焊料容纳部1125可以为缺口的形式,形成于第二板体部112的周边,此时,同样可以使第一板体部111和第二板体部112之间的焊料较为均匀且焊料未填充第一板体部111和第二板体部112之间的区域较少。

48.本实施方式提供的阀座组件11可以将第一板体部111和第二板体部112分体加工再固定连接,相对而言可以降低阀座组件11的加工难度和加工成本。

49.对于第三板体部113和第二板体部112的固定连接的方式,亦可以采用多种方式,例如,第三板体部113和第二板体部112采用焊接的形式,或者第三板体部113和第二板体部112采用胶水粘接的形式。

50.为了保证第一板体部111、第二板体部112、第三板体部113在轴向方向保持固定的相对位置,比如使第一接管安装部1112与第一导流槽部1122、阀口部1132基本保持在相同的轴线上,还可以在第一板状部111设置贯通的第一定位部1115,在第二板状部111设置贯通的第二定位部1126,在第三板状部113设置贯通的第三定位部1135。具体地,第一定位部1115和第二定位部1126大体呈通孔状,第三定位部1135呈缺口状,柱状部116从第三定位部1135穿入,依次穿过第二定位部1126和第一定位部1115,并伸出第一板体部111的下端面,更具体地,柱状部116可以通过焊接的方式与第一板体部111、第二板体部112、第三板体部113固定连接。柱状部116在作为定位部件的同时,伸出第一板体部111的部分还可以作为电磁线圈的固定部件。

51.将第一板体部111、第二板体部112、第三板体部113、第一接管114、第二接管115以及柱状部固定连接,形成阀座组件。

52.请参照图5,图5是本发明第一实施方式提供的固定齿轮结构示意图。固定齿轮19大致呈圆筒状,并具有大径部191和小径部192,其中,大径部191在轴向方向的高度低于小径部192在轴向方向的高度,这样,在大径部191和小径部192之间形成台阶部193,台阶部193由大径部191的底壁和小径部192的内周壁形成。大径部191具有固定齿轮顶壁部1911和固定齿轮部1912,其中,固定齿轮顶壁部1911在装配后,被套管部件的第二顶壁部1521抵接而实现固定齿轮在轴向方向的限位。固定齿轮部1912用于和下文所述的行星齿轮18啮合。

53.小径部192的内周壁还设置有凸起部1921,凸起部1921呈条状,并沿着固定齿轮的轴向方向延伸,一直延伸至小径部192的底壁部位,当然,在实际加工时,也可以不与小径部192的底壁平齐,比如,使凸起部1921的端部距离小径部192的底壁有一定的间距,但至少保证在装配完毕后,使凸起部1921的端部不高于第二板体部112的顶面。如上文所述,第二板体部中112的外缘部设置有定位槽1121,这样在装配时,固定齿轮19的底壁193与第一板体部111相抵接,且凸起部1921卡入定位槽1121,使固定齿轮19在周向上实现定位,即固定齿轮19不能相对第二板体部112发生旋转。

54.为了进一步保证固定齿轮19与套管组件相抵接时,减少对固定齿轮部1912的影

响,固定齿轮19还可以在顶壁部1911的外缘设置有抵压部194,抵压部194的高度高于顶壁部1911,并大体呈环状结构,这样,当固定齿轮与套管部件抵接时,第二顶壁部1521就会与抵压部194相抵接,从而对固定齿轮19实现在轴向方向的限位。为了防止套管部件在抵接抵压部194时导致固定齿轮变形而影响固定齿轮部1912的啮合精度,还可以在抵压部194的靠近中心轴的一侧设置一个沟槽部195,在本实施方式中,沟槽部195的截面形状呈三角形,这样,即使在装配过程中,套管部件对抵压部194施加了相对较大的力,也不会对固定齿轮部1912带来严重的影响。当然,沟槽部195的截面形状并不限于三角形,本领域技术人员可以理解,凡是能够将抵压部194与固定齿轮部1912相对分隔开的所有形状的沟槽部195均可以应用于本实施方式中。

55.固定齿轮19可以采用塑料一体注塑成型,比如采用高分子材料注塑成型。本实施方式提供的固定齿轮定位结构,其一端与第二板体部112相抵接,另一端的抵压部194被套管部件的第二顶壁部1521抵接而实现固定齿轮在电动阀中的周向和轴向定位,装配相对较为简单。且固定齿轮设置的凸起部1921不仅能与第二板体部112的定位槽1121实现周向定位,还能够对齿轮滑块20实现旋转范围的控制。

56.请参照图6、图7,图6是本发明第一实施方式提供的齿轮滑块的正面视角外观示意图,图7是本发明第一实施方式提供的齿轮滑块的反面视角外观示意图。齿轮滑块20大体呈有底的圆筒状,包括本体部201以及从本体部201外缘部凸起的定位部202,定位部202的截面大体呈扇环形,并与本体部201同轴设置,即定位部202的外径大于本体部201的外径,使得定位部202形成两个端部,即第一定位部2021和第二定位部2022。齿轮滑块20还包括设置于其中心位置的通孔部204,阀轴14穿过通孔部204所形成的通孔后与阀座组件固定连接,因此,齿轮滑块20可以围绕阀轴14旋转。在装配后,齿轮滑块20与固定齿轮19同轴设置,定位部202的周壁距离中心轴线的间距与上述固定齿轮的凸起部1921距离中心轴线的间距相匹配,即齿轮滑块20向图示的顺时针方向旋转至极限位置时,第一定位部2021与凸起部1921的一侧相抵接,使齿轮滑块不能继续旋转;齿轮滑块20向图示的逆时针方向旋转至极限位置时,第二定位部2022与第凸起部1921的另一侧相抵接,使齿轮滑块不能继续旋转。这样通过定位部202和凸起部1921的配合,确定了齿轮滑块的转动行程。需要说明的是,定位部202的长度(即沿着齿轮滑块圆周方向的长度)可以根据系统的需要进行调整。

57.齿轮滑块20的内周壁设置有滑块齿轮部203,滑块齿轮203可以与下文所述的行星齿轮组件啮合,并在行星齿轮的带动下发生旋转。齿轮滑块20的底部设置有流量控制部205,流量控制部205的整体具有一定的高度,如图7所示,流量控制部205在齿轮滑块20的底面上沿其轴向延伸一定的高度,形成用于与第三板体部113的配合面1134相贴合并可相对旋转的贴合面2051,同时,在流量控制部205的一个部位设置缺口部2052,这样,当齿轮滑块20与第三板体部113贴合时,流量控制部205位于缺口部2052的位置没有与第三板体部113接触,流体可以从缺口部2052所形成的空间里流入或流出。

58.请参照图8,图8是第一实施方式提供的行星齿轮组的结构示意图。行星齿轮组18包括行星架181和盖板182,行星架181包括底部1812以及从由底部1812向上延伸的三个支撑柱1811。需要说明的是,本实施方式示例了3个行星齿轮的结构,实际上行星齿轮的结构可以根据输出扭矩的需要进行设置,不局限于3个行星齿轮。为此,本实施方式中,支撑柱1811的数量也为3个,并沿圆周方向均匀分布,3个行星齿轮183则设置在相邻的两个支撑柱

1811之间。行星架181和盖板182固定连接,对行星齿轮183进行轴向的限位。具体而言,可以在盖板182上设置小孔,将支撑柱1811的端部18111伸出小孔后实施压接变形,从而实现固定连接。行星架181可以采用塑料注塑成型,盖板182可以采用金属板材冲压制成,这样,可以方便地对端部18111实施加热变形等方式,使盖板不会脱离行星架。3个行星齿轮183分别通过行星齿轮轴184固定在行星架上,并且,行星齿轮183能够围绕行星齿轮轴184旋转,行星齿轮轴184的一端与行星架底部1812固定连接或限位抵接,另一端与盖板182固定连接或抵接。

59.以其中一个行星齿轮183为例,行星齿轮183包括两级齿轮,即位于相对上端的大径齿轮1831和位于相对下端的小径齿轮1832。在装配时,太阳轮13从行星齿轮组18的中心轴部位向下插入,并与大径齿轮1831啮合,带动行星齿轮183转动,3个行星齿轮183围成一个虚拟的圆,大径齿轮1831的内侧与太阳轮13啮合,大径齿轮1831的外侧与固定齿轮19的固定齿轮部1912啮合。这样,太阳轮13转动时,带动行星齿轮183转动,行星齿轮183在自身绕着行星齿轮轴184转动的同时,还沿着固定齿轮的固定齿轮部1912转动。小径齿轮1832则与齿轮滑块20的滑块齿轮部203啮合,从而带动齿轮滑块20旋转,齿轮滑块的转动通过上文所述的第一定位部2021、第二定位部2022分别与固定齿轮的凸起部1921的抵接来实现止动。这样,电动阀通过电磁线圈通电驱动转子及太阳轮13旋转,经过行星齿轮组减速,最终带动齿轮滑块20旋转,并通过齿轮滑块底部设置的流量控制部205与第三板体部113的配合面1134相贴合,使流量控制部的缺口部2052与第三板体部的流量调节部1131的不同部位相对应,以实现流量的调节功能。

60.下面结合图9-11来说明流量调节的过程。其中,图9为电动阀处于全关状态时齿轮滑块与阀座组件的位置关系示意图,图10为电动阀处于流量调节的中间状态时齿轮滑块与阀座组件的位置关系示意图,图11为电动阀处于流量全开状态时齿轮滑块与阀座组件的位置关系示意图。

61.齿轮滑块20与第三板体部至少存在一个相对位置,缺口部2052在轴向的投影与阀口部1132在轴向的投影、缺口部2052在轴向的投影与流量调节部1131在轴向的投影均不存在重叠区域。具体而言,如图9所示,齿轮滑块20的第一定位部2021与固定齿轮的凸起部1921的一侧相抵接,此时,在图9所示的投影图中,流量控制部2051设置的缺口部2052在轴向的投影与流量调节部1131及阀口部1132均没有重叠部分,即流量调节部1131和阀口部1132均被流量控制部2051所贴合覆盖,而流体无法流入流量调节部1131,此时电动阀处于全关状态。

62.齿轮滑块20与第三板体部113至少存在一个相对位置,缺口部2052在轴向的投影与流量调节部1131在轴向的投影部分重叠,投影重叠的截面积即限定所述电动阀的流量。具体而言,如图10所示,齿轮滑块20逆时针旋转一定的角度后,流量控制部2051在轴向的投影与流量调节部1131有部分的重叠,即图示的a区域,a区域为流量调节部1131的一部分,此时,电动阀阀腔内的流体能够从缺口部2052所形成的空间流入,并通过流量调节部1131的a区域流入流量调节部1131所形成的弧形槽内,然后从阀口部1132流出,此时a区域的横截面积(图中阴影部分)决定了电动阀的节流流量。本领域技术人员可以理解,图10示出了齿轮滑块的一具体位置,而随着齿轮滑块20的不断旋转,相应的a区域的横截面积会呈递增状态,这一过程,就是电动阀的流量调节过程。

63.齿轮滑块20与第三板体部113至少存在一个相对位置,缺口部2052在轴向的至少部分投影与阀口部1132在轴向的投影重叠,阀口部1132所形成的阀口与第一接管114的内部空间连通,阀口部1132的内径限定所述电动阀的流量。如图11所示,齿轮滑块20逆时针旋转至第二定位部2022与固定齿轮的凸起部1921的另一侧相抵时,停止转动,此时,缺口部2052在轴向的投影与流量调节部靠近阀口部的部分以及阀口部形成重叠区域,即,阀口部1132整体位于缺口部2052所在的位置,此时,电动阀阀腔内的流体从缺口部2052所形成的空间流入,从阀口部1132流出,如图11中a区域所示,此时电动阀处于全开状态。

64.下面结合图12对第三板体部113设置的流量调节部1131和阀口部1132的结构进行说明。图12是第三板体部113的结构示意图。第三板体部113大体呈平板状,在其圆周的边缘部设置有第三定位部1135,用于与柱状部116配合以实现第一板体部、第二板体部、第三板体部之间的纵向定位。在第三板体部113的中心部位设置有第三孔部1133,用于与阀轴14进行装配。阀口部1132形成贯穿第三板体部的流通孔,其与配合面1134上形成阀口轮廓线1132a。阀口部1132的直径φ取值范围为1.2mm<φ<2mm,在阀口部1132的一侧,在配合面1134形成向内凹陷的流量调节部1131,流量调节部1131整体呈狭长的弧形槽状,由第一曲线1131a和第二曲线1131b限定流量调节部的1131的边缘线。第一曲线1131a可以采用阿基米德螺线,也可以采用圆弧线,第一曲线1131a的一端与阀口部1132在配合面1134的阀口轮廓线1132a相交于b点。第二曲线1131b可以采用阿基米德螺线,第二曲线1131b的一端与阀口轮廓线1132a相交于c点。这样,第一曲线1131a与第二曲线1131b之间的间距沿着靠近阀口部1132的方向逐断增大。在靠近阀口部1132的一端,第一曲线1131a与第二曲线1131b的间距l1满足:0.5mm<l1<1mm,在远离阀口部1132的另一端,第一曲线1131a与第二曲线1131b的间距l2满足:0.05mm<l2<0.15mm,该端部则可以采用圆角过渡,如图12所示,图示左侧的端部,第一曲线1131a和第二曲线1131b通过第三曲线1131c连接,第三曲线1131c可以采用圆弧,其半径r的取值满足:0.1mm<r<0.3mm。这样,流量调节部1131整体尺寸较小,相对于普通采用针阀结构的流量调节阀来说,特别适用于小流量的精确调节,比如冰箱制冷系统的制冷剂流量调节。

65.更进一步地,还可以对流量调节部1131的深度进行设置,使流量调节部1131靠近第三曲线1131c的一端的深度沿着流量调节部1131的延伸方向逐渐增大,作为一种具体的实施方式,在靠近阀口部1132的一端,流量调节部1131的深度h1满足:0.3mm<h1<0.7mm,在靠近第三曲线1131c的一端,流量调节部1131的深度h2满足:0.05mm<h2<0.15mm。

66.在实际操作中,可以根据系统流量的需要,对流量调节部1131的宽度和深度进行相应的设置,以满足不同的需求。

67.下面说明电动阀的装配过程。可以先将阀座组件组装并固定为一个组件,即,将第一板体部111、第二板体部112、第三板体部113、以及第一接管114、第二接管115、柱状部116依次组装后,采用焊接的方式固定,阀轴14既可以采用焊接的方式与阀座组件固定连接,也可以采用压装的式与阀座组件固定连接。然后,将齿轮滑块装入,即,将齿轮滑块的通孔部204沿着阀轴14装入,使齿轮滑块的贴合面2051与第三板体部的配合面1134相贴合。然后将行星齿轮组18部分装入齿轮滑块20,并使行星齿轮组18的小径齿轮1832与滑块齿轮部203啮合,而大径齿1831则位于齿轮滑块20的上方。然后将固定齿轮19从上方装入,使固定齿轮的凸起部1921卡入第二板体部的定位槽1121,对固定齿轮在周向上实现定位,并使固定齿

轮部1912与行星齿轮组的大径齿1831的外侧啮合。然后,装入带太阳轮13的转子12、弹簧17、轴套16;然后装入套管部件,需要说明的是,此处的套管部件,可以是如第一实施方式所记载的分别制备第一套管部件和第二套管部件然后通过焊接的方式组装成为套管部件,也可以一体冲压成型套管部件。套管部件具有第一侧壁部1512、第二侧壁部1522、第一顶壁部1511、第二顶壁部1521,装配后,使第二顶壁部1521与固定齿轮19的上端边缘过盈压装,对固定齿轮轴向实现定位,并将套管部件与阀座组件焊接固定。

68.下面结合图13,图14说明阀座组件的另一种实施方式,这种结构有利于阀座组件与套管部件的焊接。其中,图13是本发明阀座组件的又一种实施方式剖面示意图,图14是图13中第一板体部的立体示意图。

69.如第一实施方式所述,第一板体部111和第二板体部112可以采用焊接固定或者胶水粘接的形式进行固定。当第一板体部111和第二板体部112采用焊接固定的时候,在第二板体部设置贯穿其自身的焊料容纳腔,先将第一板体部111和第二板体部112通过工装夹具固定,再将焊料放置于焊料容纳部,再通过炉焊的方式,使焊料熔化,此时焊料会沿着第一板体部111和第二板体部112之间的贴合面,从焊料容纳腔向外扩散,以达到焊接固定的目的,但是,第一板体部111和第二板体部112之间的贴合面积相对较大,所需的焊料用量也相对较多,才能达到稳定的焊接质量。然而一旦焊料放置过多,在炉焊时,可能会有多余的焊料溢出第一板体部111和第二板体部112之间的贴合面,并有可能流到第一板体部111与套管部件的配合部位。套管部件与第一板体部可以采用同一种不锈钢材料制成,并且通过激光焊的方式焊接,以达到密封和固定的目的。如果有焊料位于套管部件与第一板体部之间,在实施激光焊的时候,可能会在焊料的部位产生裂缝,使电动阀密封不良,存在外漏的隐患。

70.为了解决这一问题,可以对第一板体部111的结构作出改进,如图14所示,本实施方式中,在沿着第一板体部111的朝向第二板体部的一面,设置有环形的槽状部1116,并且槽状部1116至少部分被第二板体部112所覆盖。具体而言,除了与第二板体部112的第二导流槽1123相对应的部分,其余部分均被第二板体部112所覆盖。即,呈环状的槽状部1116与第二板体部112之间形成大致呈环状的供焊料流入的空间。这样,在炉焊的过程中,焊料熔化后,从焊料容纳腔向外扩散,并沿着第一板体部111和第二板体部112之间的贴合部位流动,并流入槽状部1116所形成的大致环状的空间内,使焊料不再继续沿着第一板体部111和第二板体部112之间的缝隙溢出到第一板体部111用于与套管部件装配的部位。这种结构能够有效地降低套管部件与阀座组件的焊接不良率,提升产品焊接质量。槽状部1116的截面形状可以如图14所示的三角形,当然还可以是其他任何适于加工的形状。本实施方式不对槽状部1116的具体结构和形状、大小作出限定。

71.请参照图15、图16,其中,图15是本发明阀座组件的又一种实施方式剖面示意图,图16是图15中第二板体部的立体示意图。

72.作为另一种可替换的实施方式,还可以在第一实施方式记载的第一板体部不变动的情况下,对第二板体部112进行相应的改进。本实施方式中,在沿着第二板体部112的朝向第一板体部111的一面,设置有环形的槽状部1127,并且槽状部1127至少大部分与第一板体部111相抵接。具体而言,除了与第二导流槽1123相对应的部分,以及与定位槽部1121相对应的部分,其余部分均与第一板体部111相抵接。即,呈环状的槽状部1127与第一板体部111

之间形成大致呈环状的供焊料流入的空间。这样,在炉焊的过程中,焊料熔化后,从焊料容纳腔向外扩散,并沿着第一板体部111和第二板体部112之间的贴合部位流动,并流入槽状部1127所形成的大致环状的空间内,使焊料不再继续沿着第一板体部111和第二板体部112之间的缝隙溢出到第一板体部111用于与套管部件装配的部位。这种结构同样能够有效地降低套管部件与阀座组件的焊接不良率,提升产品焊接质量。槽状部1127的截面形状可以如图16所示的三角形,当然还可以是其他任何适于加工的形状。本实施方式不对槽状部1127的具体结构和形状、大小作出限定。

73.请参照图17,图17是本发明阀座组件的又一种实施方式的剖面示意图。

74.作为又一种可替换的实施方式,本实施方式中,在沿着第一板体部111的朝向第二板体部的一面,设置有环形的第三台阶部1117,并且至少部分的第三台阶部1117的外径小于第二板体部112的外径,即,从轴向的投影来看,至少部分第三台阶部1117的投影位于第二板体部112的投影之内。具体而言,第三台阶部1117使第一板体部111和第二板体部112之间形成了一道沿着圆周方向的环状空间,该环状空间可供焊料流入。这样,在炉焊的过程中,焊料熔化后,从焊料容纳腔向外扩散,并沿着第一板体部111和第二板体部112之间的贴合部位流动,并部分流入上述的环状空间内。由于焊料的流动和渗透通常是毛细作用所形成,第三台阶部1117与第二板体部112所形成的环状空间远大于毛细作用的气隙,因此焊料进入上述环状空间后不会再继续沿着第一板体部111溢出到第一板体部111用于与套管部件装配的部位。这种结构也能够相对降低套管部件与阀座组件的焊接不良率,提升产品焊接质量。

75.下面结合图18-21说明固定齿轮与阀座组件的另一种实施方式。请参照图18-21,其中,图18是本发明又一种实施例的结构示意图,图19是图18中固定齿轮支架的结构示意图,图20是固定齿轮与阀座组件的配合过程示意图,图21是固定齿轮与阀座组件装配完成后的剖面示意图。

76.本实施方式与第一实施方式的主要区别在于轴套160以及固定齿轮9以及固定齿轮与阀座组件的配合方式,以及转子与太阳轮的结构方式存在差异,对于行星齿轮、齿轮滑块、等其他部件结构均可以参照第一实施方式进行理解,为避免行文过于冗长,不再对这些部件再次进行详细描述。并且,为了便于理解本实施方式,对于上述与第一实施方式在结构和功能上相同或相似的部件均采用了同一附图标记。

77.如图18所示,本实施方式提供的电动阀包括阀体1和定子线圈(图中未示出)。阀体1包括阀座组件11、转子12以及阀轴14。电动阀的定子线圈连接驱动控制器,驱动控制器通电后,会向定子线圈发出脉冲驱动信号,定子线圈产生周期性变化的磁场,从而驱动电动阀的转子12进行正向或者反向旋转。转子12与太阳轮13固定连接或者限位连接,具体的限位连接可以在转子的中心孔设置一道或一道以上的槽,相应地,在太阳轮的上端外缘设置凸起的筋,然后将太阳轮13从转子的下方装入,使筋与槽配合以实现两者在周向的相对定位,从而使得太阳轮13能够在转子12的带动下与转子12一同旋转,本实施方式给出一种不同于第一实施方式的转子与太阳轮的组合方式,太阳轮设置有穿过其中心的通孔131,阀轴14穿设于通孔131并与阀座组件固定连接。

78.套管部件包括第一套管部件151以及第二套管部件152,两者的具体结构可以参照第一实施方式的描述。当然,与第一实施方式类似,套管部件既可以采用第一套管部件和第

二套管部件152的组合,也可以采用金属板材冲压成型。与第一实施方式不同的是,顶壁部1511呈大致平板状,没有设置凸起部1511a,轴套160具有与顶壁部1511的内壁相贴合的抵压面部1601,可以与顶壁部1511实现平面抵接。轴套160还设置有阀轴配合部1602,具体而言,阀轴配合部1602为设置于轴套160的中心轴线部位的孔,阀轴14的上端插入孔中以实现定位。在轴套160的靠近转子的一侧设置有弹簧支承部1603,具体而言,弹簧支承部1603可以是形成于轴套端部外缘部的一个台阶,弹簧17的一端与弹簧支承部1603相抵接,另一端与转子12相抵接。

79.阀座组件11包括第一板体部111、第二板体部112、第三板体部113,三者的具体结构可以参照第一实施方式的描述,在此不再赘述。其中,第二板体部112的外缘部设置定位槽部1121,用于与下文所述的固定齿轮支架上设置的支架定位部922实现配合定位。

80.固定齿轮9包括固定齿轮本体91和固定齿轮支架92。如图19所示,固定齿轮支架92包括支架本体921以及从支架本体921向下延伸的支架定位部922。具体而言,固定齿轮支架92大体呈薄壁的空心圆筒状,并具有支架上端面926和支架下端面925,其中,支架下端面925在装配后与第二板体部112的上端面相抵接,支架定位部922从支架下端面925向外延伸而突出于支架下端面925的表面,并卡入第二板体部112外缘部设置的定位槽部1121以实现固定齿轮支架92与第二板体部112的相对位置固定。两者可以通过激光焊的方式进行固定连接。

81.在固定齿轮支架92的内周壁,靠近支架定位部922的一侧设置有凸起部924,本实施方式中,支架定位部922位于凸起部924的延伸方向,当然也可以将支架定位部922设置于支架下端面925的另外位置,不与凸起部924对齐。凸起部924可用于与齿轮滑块的第一定位部2021以及第二定位部2022相抵接,以限定齿轮滑块的转动行程。

82.固定齿轮支架92的外周壁可以为等径的圆柱状,内周壁可以设置为上端内径大,下端内径小的结构,如图19、20所示,固定齿轮支架的内周壁在位于凸起部924的上方设置有支架台阶部923,支架台阶部以上的内周壁定义为第一内周壁929,支架台阶部以下的内周壁定义为第二内周壁928,第一内周壁929的内径大于第二内周壁928的内径,这样,下文所述的固定齿轮本体91具有与第一内周壁929相匹配的外径,在装配后,就可以与支架台阶部923相抵接,以实现固定齿轮本体91与固定齿轮支架92在轴向上的相对定位。

83.固定齿轮本体91大体呈圆环状,其外径与上文所述的第一内周壁929的内径相匹配,其高度也可与第一内周壁929的高度相匹配,这样在装配后固定齿轮本体91的下端面914与支架台阶部923相抵,固定齿轮本体的上端面913可以与固定齿轮支架92的上端面926大致相平。为了实现固定齿本体91与固定齿轮支架92在周向上的相对定位,还可以在固定齿轮本体的外缘部设置卡槽部912,在第一内周壁929设置与之相应的卡止部927,即,卡槽部912相对于固定齿轮本体的外缘面向内凹陷,卡止部927相对于第一内周壁929向外凸起,这样,装配之后,卡槽部912就可以与卡止部927相互卡合,从而实现固定齿轮本体与固定齿轮支架在周向的相对定位。在本实施例中,卡槽部912和卡止部927的数量均为两个且对称分布,这样在装配的时候,固定齿轮本体91可以不分正反面,均可与固定齿轮支架顺利装配。固定齿轮本体的内缘为固定齿911,用于与行星齿轮组啮合。当然上述的卡槽部912和卡止部927仅作为一种具体的实施方式予以披露,还可以对卡槽部和卡止部的配合结构作出各种等同的变换,比如在第一内周壁设置内凹的卡槽部,而在固定齿轮本体的外缘设置外

凸的卡止部,也同样能够实现周向限位的目的。

84.固定齿轮支架91可以采用粉末治金烧结而成,固定齿轮本体则可以采用塑料一体注塑成型,比如采用高分子材料注塑而成。

85.下面说明本实施方式的电动阀的装配过程。可以先将阀座组件组装并固定为一个组件,即,将第一板体部111、第二板体部112、第三板体部113、以及第一接管114、第二接管115、柱状部116依次组装后,采用焊接的方式固定,阀轴14既可以采用焊接的方式与阀座组件固定连接,也可以采用压装的式与阀座组件固定连接。

86.然后将固定齿轮支架91装配至阀座组件,使支架定位部922与第二板体部的定位槽部1121相配合,两者可以为间隙配合。然后使用工装定位阀轴14和支架台阶部923,以保证固定齿轮支架91相对于阀轴14具有较好的同心度,并将固定齿轮支架91压在第二板体部上,使支架下端面925与第二板体部的上表面相抵接,实施激光焊接,使固定齿轮支架与第二板体部固定连接。

87.然后,将齿轮滑块装入,即,将齿轮滑块的通孔部204沿着阀轴14装入,使齿轮滑块的贴合面2051与第三板体部的配合面1134相贴合。然后将行星齿轮组18部分装入齿轮滑块20,并使行星齿轮组18的小径齿轮1832与滑块齿轮部203啮合,而大径齿1831则位于齿轮滑块20的上方。

88.然后,在支架台阶部923上涂抹胶水,将固定齿轮本体92装入固定齿轮支架91,使卡槽部912和卡止部927对准装配到位后按压,使固定齿轮本体92与固定齿轮支架91粘贴固定,并使固定齿911与行星齿轮组的大径齿1831的外侧啮合。然后,装入带太阳轮13的转子12、弹簧17、轴套60;然后装入套管部件,并将套管部件与阀座组件焊接固定。当然,本步骤中,固定齿轮本体与固定齿轮支架除了胶水粘接固定的方式之外,还可以采用压接固定的方式,比如,在固定齿轮支架的顶部在上端面继续向上延伸一部分,装入固定齿轮本体之后,对该延伸的一部分实施压接操作,使其变形,从而将固定齿轮本体限位在固定齿轮支架内。

89.需要注意的是,上述装配顺序也可以进行相应的调整,比如可以先装配齿轮滑块、行星齿轮,然后再将固定齿轮支架91与阀座组件实施焊接固定。即,上述装配过程只是示例性地说明本实施方式提供的电动阀的一种装配方法,而不是意味着限制电动阀的唯一装配顺序。

90.需要说明的是,本实施例所提及的上、下、左、右等方位名词,均是以说明书附图作为基准,为便于描述而引入的;以及部件名称中的“第一”、“第二”等序数词,也是为了便于描述而引入的,并不意味着对部件的任何次序作出任何的限定。并且,本说明书所记载的各实施例中,对于针对某一部件或者组件的各实施方式,可以在具备结合条件的情况下进行各种组合,而不限于该实施方式所记载的技术特征,比如上文中某一种关于第一板状部的具体实施方式可以与其他关于固定齿轮的实施方式进行各种组合,以形成一种新的实施例。限于篇幅,本说明书无法将每一种不同技术特征进行排列组合后的所有技术方案均分别作为实施例进行描述,但本领域技术人员应当理解,在不需付出创造性劳动(比如在两个组件或部件结合时仅作出本领域公知的适应性结构调整)即可组合在一起的技术特征所形成的新的技术方案,均在本发明权利要求的保护范围之内。

91.以上对本发明所提供的电动阀进行了详细介绍。本文中应用了具体个例对本发明

的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1