具有高耐久性涂层的密封垫的制作方法

1.公开了一种具有高耐久性涂层的密封垫及其产生的方法。密封垫可以是但不限于用于内燃发动机的缸盖密封垫。

背景技术:

2.密封垫是用于密封两个结构之间交接部的已知的装置。许多密封垫试图在两个结构之间提供不透流体的密封,以使结构内的流体不会从结构泄漏或逸出。在本文探讨的一个示例中,结构可以是诸如缸盖和发动机缸体,并且密封垫可以是缸盖密封垫。

3.已知的密封垫通常设置成仅具有弹性体、聚合物基涂层,不具有抗微动磨损特性。聚合物基涂层(其是橡胶基涂层)可以在结构之间提供初始密封。然而,这些涂层并不耐久,因为它们通常会随着温度和压力(在当今性能更高的发动机中会继续升高)而磨损掉和/或损坏,使密封垫的硬的金属暴露于缸盖和/或缸体的硬的金属。

4.两个需要密封的表面之间的接触运动会引起表面的机械磨损和材料转移(也称为微动磨损),通常跟随着有金属碎屑和新暴露的金属表面两者的氧化。因为氧化的碎屑通常比它所产生于的表面要硬得多,所以它通常起到研磨剂的作用,这会增加微动磨损的速率。

5.当涂层被微动磨损磨损掉时,密封垫通常跟着会有腐蚀和其它损坏,诸如开裂。聚合物涂层的侵蚀和随后的密封垫损坏通常会导致密封垫因液体泄漏或燃烧而失效。

技术实现要素:

6.提供了一种具有高耐久性涂层的密封垫以及制造该密封垫的方法。密封垫可以具有至少第一金属基板层,该第一金属基板层具有金属上表面和金属下表面。抗微动磨损涂层可以附着到金属基板的金属上表面。抗微动磨损涂层可以选自自以下这些组成的组:电解附着的铝、自催化附着的镍聚四氟乙烯、自催化附着的镍硼、自催化附着的镍金刚石、电解附着的铜、电解附着的铜合金、自催化附着的镍碳化硅、自催化附着的镍、电解附着的镍或电解附着的镍聚四氟乙烯。

7.在另一方面中,该金属基板层是301不锈钢的浮凸弹簧钢。

8.在另一方面中,该金属基板层约为0.015mm至0.35mm厚。

9.在另一方面中,该金属基板层约为0.2mm厚。

10.在另一方面中,该抗微动磨损涂层约为0.002mm至0.04mm厚。

11.在另一方面中,该抗微动磨损涂层约为0.007mm厚。

12.在另一方面中,该顶部涂层选自这些组成的组:蜡、橡胶、硅酮和/或聚四氟乙烯。

13.在另一方面中,该顶部涂层约为0.0001mm至0.15mm厚。

14.在另一方面中,该顶部涂层约为0.010mm厚。

15.在另一方面中,该抗微动磨损涂层直接附着在下部金属表面上。

16.在另一方面中,该顶部涂层直接附着在下部金属表面上的整个抗微动磨损涂层之上。

17.在另一方面中,还设有第二金属基板层和第三金属基板层,其中第一金属基板层至第三金属基板层中的两个具有至少一个表面,抗微动磨损涂层直接涂敷到至少一个表面中的每一个的,其中一个金属基板层不具有抗微动磨损涂层。

18.在另一方面中,第二金属基板层定位在第一金属基板层和第三金属基板层之间,其中第一金属基板层和第三金属基板层各自具有至少一个表面,抗微动磨损涂层直接涂敷到至少一个表面中的每一个,其中第二金属基板层不具有带有抗微动磨损涂层的任何表面。

19.在另一方面中,第一金属基板层具有在第一金属基板层的开口处的半凸边,以及全凸边,其中平地区域分隔半凸边和全凸边,其中第一金属基板层的上表面和下表面具有抗微动磨损涂层。

20.在另一方面中,第二金属基板层是一个恒定厚度的半阻塞件层,其在全凸边下方延伸,并且至少部分地延伸至平地区域,但是在半凸边之前终止。

21.在另一方面中,第二金属基板层是在全凸边及半凸边下方延伸的垫片层,垫片的至少有一部分具有增加的厚度区域。

22.在另一方面中,第一层和第三层的上表面和下表面两者都整个涂覆有抗微动磨损涂层。

23.在另一方面中,第一层和第三层的上表面和下表面上的抗微动磨损涂层被涂覆有顶部涂层。

24.在另一方面中,还设有第四层,第四层的上表面和下表面整个涂覆有抗微动磨损涂层和顶部涂层,第四层所具有的全凸边和半凸边两者分别与第一层的全凸边和半凸边对齐,第四层位于第三层下方。

25.在另一方面中,还设有第五层,第五层的上表面和下表面整个涂覆有抗微动磨损涂层和顶部涂层,第五层所具有的全凸边和半凸边两者分别与第一层的全凸边和半凸边对齐,第五层位于第四层下方。

26.在另一方面中,还设有第二金属基板层、第三金属基板层和第四金属基板层,其中第一层到第四层中的两个具有至少一个表面,抗微动磨损涂层直接涂敷于所述表面,其中顶部涂层附着在整个抗微动磨损涂层之上,其中两个中间金属基板层没有抗微动磨损涂层,其中中间金属基板层中的一个是恒定厚度的间隔件层并且中间层中的另一个具有折叠的阻塞件。

27.在另一方面中,还设有第二金属基板层、第三金属基板层和第四金属基板层,其中第一层到第四层中的两个具有至少一个表面,抗微动磨损涂层直接涂敷到抗微动磨损涂层直接涂敷于所述表面中的每一个,其中每个金属基板层具有全凸边,并且每个金属基板层在开口处具有半凸边,其中每个凸边分别彼此对齐,每个凸边由平地区域分隔开,其中顶部涂层位于所述抗微动磨损涂层之上。

28.在另一方面中,顶部涂层被磨损掉,仅留下所述抗微动磨损涂层。

29.在另一方面中,顶部涂层通过与发动机部件直接接触来磨损掉,并且最初的流体密封由该涂层来实现。

30.在另一方面中,在至少一部分顶部涂层被去除后,抗微动磨损涂层形状符合地直接相邻于发动机缸体或缸盖的表面,以形成密封。

附图说明

31.当根据附图考虑以下详细描述时,上述以及其它优点对于本领域技术人员而言将变得显而易见,其中:

32.图1是发动机缸体、密封垫和缸盖的一个实施例的示意立体分解图;

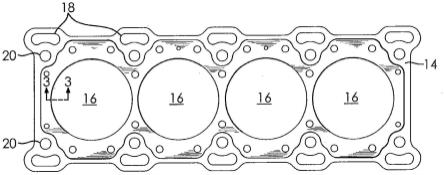

33.图2是图1的密封垫的平面图;

34.图3是沿图2的线3-3截取的示意性局部剖切侧视图;

35.图4是沿着线3-3截取的替代实施例的示意性局部剖切侧视图;

36.图5是沿着线3-3截取的替代实施例的示意性局部剖切侧视图;

37.图6是沿着线3-3截取的替代实施例的示意性局部剖切侧视图;

38.图7是沿着线3-3截取的替代实施例的示意性局部剖切侧视图;

39.图8是沿着线3-3截取的替代实施例的示意性局部剖切侧视图;以及

40.图9是沿着线3-3截取的替代实施例的示意性局部剖切侧视图。

具体实施方式

41.应当理解,除非明确地指出相反,否则密封垫和方法可以采取各种替代的取向和步骤顺序。还应理解,附图中示出的以及以下说明书中描述的特定装置和工艺仅仅是本文所限定的发明构思的示例性实施例。因而,除非另有明确的声明,与所公开的实施例相关的具体尺寸、方向或其它物理特征不应被看作是限制。

42.现在转到图1,示意性地描绘了缸体10、缸盖12和缸盖密封垫14的一个实施例。密封垫14包括多个孔,如图2所示。这些孔可包括燃烧开口 16、流体开口18和机械紧固件开口20。密封垫14在缸体10与缸盖12之间提供密封功能,以及对密封垫14中的燃烧开口16、流体开口18和紧固件开口20开口提供密封功能。虽然描绘了密封垫14、缸体10和缸盖12 的一个实施例,但是它们每个的形状和尺寸可以不同于图1和图2中的描绘。

43.转到图3,示意性地描绘了通过图2的线3-3的部分截面侧视图的一个实施例。在本实施例中,密封垫14具有第一金属基板层22,其具有金属上表面24和金属下表面26。第一金属基板层22可以是密封垫的最上层。第一金属基板层22可以具有与该层22一体形成的全凸边(full bead)28。全凸边28可以由凸起部分30构成,凸起部分30通过凸起部分30的两侧的两个成角部分34从平面上表面32凸起。与平面上表面32径向相对的是平面下表面33。平面上表面32和平面下表面33包括平面部分35。

44.第一金属基板层22中的燃烧开口16可以被半凸边(half bead)36围绕。半凸边36可以由凸起部分38构成,凸起部分38通过成角部分40从平面上表面32凸起。半凸边36和全凸边28可以通过平面上表面32彼此分离。全凸边28和半凸边36的凸起部分30、38可以彼此共面,但不与平面上表面32共面;凸起部分30、38可以平行于平面上表面32。平面上表面32可以在全凸边28之后继续径向向内。

45.上表面24和下表面26可以在它们之间限定恒定厚度,但是与凸边28、 36不同。上表面24和下表面36优选地跨越第一金属基板层22彼此平行。

46.图3所示的实施例具有第二金属基板层42,其可以是第一金属基板层 22的镜像。上述针对第一金属基板层22的相同特征的附图标记被用于第二金属基板层42,并且带有“a”标记。第二金属基板层42包括金属上表面24a 和金属下表面26a、平面部分35a、全凸边

26a上具有恒定厚度。

56.抗微动磨损涂层50可以选自以下这些组成的组:电解附着的铝、自催化附着的镍聚四氟乙烯(ptfe)、自催化附着的镍硼、自催化附着的镍金刚石、电解附着的铜、电解附着的铜合金、自催化附着的镍-碳化硅,或自催化或电解附着的镍。电解涂敷可以是诸如电沉积镀覆,也称为电镀。

57.如可以从上文了解的,抗微动磨损涂层50优选是金属基涂层。例如,已经发现某些金属(诸如上面提到的金属)坚固得足以承受缸盖12和缸体 10之间(或任何两个移动部件之间)的微动磨损,但是又柔软得足以在部件之间提供流体密封。为了提供这些性能特征,优选地抗微动磨损涂层50 不具有任何聚合物材料。

58.优选地,抗微动磨损涂层50在基板22、42的寿命期间不会可测量地劣化或消失。已经发现,通常,密封垫14上的所有或几乎所有初始的抗微动磨损涂层50在数百万(甚至数千万)的测试循环之后仍然保持着。因此,有利地发现,涂层50非常好地耐受高程度的运动、压力和温度。

59.抗微动磨损涂层50没有明显劣化的一个原因是,它可以提供能够抵抗微动磨损的坚硬表面。虽然涂层50可能是硬的,但它不是过于硬而不能形状符合于(comform)缸体10或缸盖12的特征。该特征对涂层50提供密封缸体10和缸盖12的能力。

60.在铝或铝合金构成抗微动磨损涂层50的情况下,当涂敷涂层50时产生氧化铝。人们相信,氧化铝至少有助于硬质表面。在一个实施例中,硬的表面以莫氏标度可以被评级为9。涂层50提供致密且无空隙的表面,其充当不透水屏障,对涂层50提供优秀的腐蚀和磨损性能。

61.氧化铝可以构成基板上涂层50的最上层或表面。换句话说,氧化铝可以构成最外表面54,或与发动机部件(例如,头部或机体)直接接触的表面。氧化铝层保护氧化层下方较软的铝层。

62.铝或铝合金抗微动磨损涂层可以在无氧环境中电沉积。当电镀完成时,第一次暴露在空气中会产生最初坚韧且耐久的氧化铝表面。当最初的氧化层受到应力并且磨损时,另一个硬的氧化层形成以保护其下方的铝。因此,这种类型的抗微动磨损涂层50具有自愈合以保护下方层的优点。

63.铝抗微动磨损涂层可以由高纯度铝(例如,99.99%+铝)构成。其优点是不含污染物、杂质、夹杂物或其它可能作为腐蚀起始点的元素。

64.涂层50也可以由铜和铜合金构成。铜可能会锈蚀,因此可能需要额外的涂层(诸如下文所述)以防止或减少锈蚀。铜和铜合金不具有氧化铝层的硬度。然而,铜及其合金具有天然的润滑性,这在处理两个结构之间的微动磨损时是有益的。

65.在镍-聚四氟乙烯(ptfe)涂层的情况下,主要由ptfe构成的层形成最外表面54,其对涂层表面50提供非常低的摩擦,并且镍用作抗微动材料 (诸如ptfe、硼和金刚石)的载体或导管。已知,ptfe具有世界上第三低的摩擦系数。

66.镍聚四氟乙烯以基质(matrix)形式存在,其可以包括约70%镍和30%聚四氟乙烯。该基质呈海绵状,具有ptfe凹穴(pockets)。基质与涂层 50的作用互补,其中镍为ptfe提供了强度,已知ptfe本身缺乏强度。

67.在涂层使用期间,嵌入涂层50中的ptfe材料可以被释放。ptfe的释放为涂层50提

供润滑性,涂层50进一步适应发动机部件的相对运动并且防止涂层50进一步磨损。已经发现,镍ptfe也容易形状符合于金属层表面的表面。形状符合可以通过ptfe及其从涂层50中的释放来实现。即, ptfe可以从涂层50的表面释放,导致涂层50与相邻部分的形状符合,这导致涂层50与该部分之间的密封。

68.涂层50也可以由镍硼构成。镍硼比镍pfte硬,但是其经由硼还具有高润滑性的优点。还有,镍硼是一种主要由镍和硼的凹穴构成的基质。也可以使用镍-金刚石涂层。镍-金刚石涂层也以基质形式存在,主要由镍和金刚石凹穴构成。

69.然而,如上文所述涂敷的涂层50可允许其流入并且附着至金属层22、 42的表面24、24a、26、26b。这允许其形状适合于并且附着至金属层表面24、24a、26、26b,而不论金属层表面24、24a、26、26b具有任何通常的表面粗糙度。

70.镍硼具有低摩擦系数/高润滑性。这样,再加上镍硼的高硬度,使得镍硼具有很高的抗微动磨损性能。基板22、42上的开裂和其它磨损可通过能降低基板22、42上的内应力的特性来防止。

71.镍金刚石相似于镍硼,但是它具有更高的摩擦系数。不过,金刚石的加入使表面极为耐磨。这可以防止形成表面磨损。当由发动机运行而施加剪切运动时,表面磨损会增加表面摩擦。剪切运动会导致高内应力的形成,这可能使基板22、42开裂。

72.镍碳化硅与镍硼相似,因为它具有低摩擦系数/高润滑性。这样,再加上镍硼的高硬度,使得镍硼具有很高的抗微动磨损性能。碳化硅是能溶于镍的硬质材料。镍溶液于是可以被电镀到基板上。部件的机械作用会擦掉暴露的镍,留下非常坚硬的碳化硅层,以防止部件彼此之间发生方向性接触。

73.非电的抗微动磨损涂层50(诸如镍pffe、镍硼或镍金刚石)不需要通过用于它们的涂层溶液的电流就可以沉积在基板上。因此,这些涂层50可以以比需要电的涂层50便宜。然而,非电的涂层50具有防止基板22、42 的腐蚀和磨损的优点。涂层50的非电的涂敷具有允许粉末悬浮在溶液中的进一步优点。作为一个实例,ptfe粉末可以悬浮于镍溶液中以涂敷到基板 22、42,以用在抗微动磨损涂层50中。

74.涂层50,诸如非电的镀层或电解的镀层,可以通过镀覆来涂敷。镀覆产生相对坚韧、结实的表面,其形成在涂层50和金属基板22、42之间,不含聚合物或粘合剂。镀覆导致涂层50与基板22、42形成原子键(atomicbond)。本领域技术人员可以理解,原子键合是两个结构之间最牢固的接合形式。坚韧、结实的表面也是涂层50的相对高密度和紧密结构的产物。这些特征为涂层50提供对机械微动磨损的耐高温和耐磨损特性。

75.优选地,将涂层50完全跨越地涂敷在基板22、42的至少一个表面24、 24a、26、26a上。这导致在基板22、42的整个表面24、24a、26、26a 上形成连续、不间断、均匀、一体的涂层50,有效地将基板22、42的表面24、24a、26、26a封装在涂层50内。涂层50也可以涂敷在基板24、42 的多于一个的表面24、24a、26、26a上,使得将整个基板22、42封装在涂层50内。

76.测试表明,涂层50可以减少密封垫14上的微动磨损运动或作用。相比于没有涂层的密封垫,微动磨损的减少使密封垫14的耐久性至少增加三倍。

77.顶部涂层56可以直接附着在整个抗微动磨损涂层50之上。在一个实施例中,顶部涂层56直接位于抗微动磨损涂层50的最外表面54上。换句话说,在涂层50、56之间不存在中间结构或层。

78.顶部涂层56可以选自以下这些组成的组:蜡(例如石蜡)、橡胶、硅酮和/或聚四氟乙烯(ptfe)。顶部涂层56可以以约0.0003mm至约0.50mm 厚的厚度来涂覆。在优选实施例中,涂层56可以是约0.015mm厚。顶部涂层56可以在抗微动磨损涂层50上具有恒定厚度。

79.顶部涂层56可以是牺牲性的(sacrificial)或临时的涂层56,其随着时间的推移从抗微动磨损层50全部或部分磨损。顶部涂层56的存活(survival) 可以根据具体情况定制。可能存在这样的情况,其中顶部涂层56应当存活相对较短的一段时间或者至少在初始发动机空气泄漏测试中存活(见下文)。该段时间或该测试可以包括约1小时的发动机运行或者前几个循环 (如上文限定)。

80.涂层56的类型及其应用的厚度是涂层56可以持续多久和/或在什么状态下持续的因素。举例来说,蜡可以用于具有小于10微米波纹度的表面(例如,24、24a、26、26a和/或缸体和/或缸盖的表面)。聚合物,如硅酮,可以用于具有通常为10微米厚度的表面(如上文所述)。

81.确定顶部涂层56厚度的另一个因素可能是缸体10和缸盖12的表面粗糙度:表面(如上文所述)粗糙度越大,可能需要的涂层56越厚,以适应该粗糙度并且有助于与这些表面(如上文所述)密封。

82.顶部涂层56可以用于在缸盖12和缸体10之间提供密封,诸如用于发动机的初始测试。在初始测试期间,发动机可能达到高于标准运行状态的温度和压力的性能参数。抗微动磨损涂层56对密封垫14提供额外的密封功能,因此密封垫14在这些状态下表现良好。

83.在初始测试后或者发动机正常运行期间,顶部涂层56可能被磨损掉。顶部涂层56优选地比涂敷在其下方的抗微动磨损涂层50更软。作为相对柔软度的示例,顶部涂层56可以具有约1的莫氏评级。

84.优选地,所选择的顶部涂层56比传统涂层(诸如fkm)便宜。fkm 通常被限定为astm d1418氟橡胶。通常,fkm包含偏二氟乙烯作为单体。

85.顶部涂层56可以通过滚子涂覆、浸泡涂覆或者喷涂来涂敷,所有这些都是相对简单、快速和廉价的涂敷方法。

86.当涂层磨损时,抗微动磨损涂层50可能全部或部分暴露。通常,在某个点上,基本所有的顶部涂层56都被磨损掉,只留下抗微动磨损涂层50。在至少一部分顶部涂层56去除后,抗微动磨损涂层50的形状符合直接相邻的发动机缸体10或缸盖12的表面,以在它们之间形成密封。发动机环境中的升高的温度和/或压力可能有助于形状符合的过程。

87.也允许完全放弃顶部涂层56。这些情况可能是这样的,即,要密封的部件(例如,发动机缸体10和缸盖12)具有无明显缺陷的精加工表面,并且可能仅由抗微动磨损涂层50和金属基板层24、24a、26、26a来密封。

88.图4描绘了另一个实施例,其中第三金属基板层58被附加到图3中描绘的第一金属基板层22和第二金属基板层42和阻塞件层44。在所描绘的实施例中,第三金属基板层58位于第二金属基板层42的正下方。

89.第三金属基板层58在形状和结构方面可以与第一金属基板层22相同。上文所述的相同特征的附图标记被用于第三金属基板层58,并且带有“b”标记。第三金属基板层58可以具有金属上表面24b和金属下表面26b、由平面部分35b分离的全凸边28b和半凸边36b。全凸边28b和半凸边36b 与第一层22和第二层42的全凸边和半凸边28、28a、36、36a垂直对齐。在

安装状态下,第二金属基板层22和第三金属基板层42的全凸边和半凸边28a、36a、28b、36b的至少凸起部分30a、38a彼此接触。

90.如上文所述,第三金属基板层58可以具有涂敷到其一个或多个表面 24b、26b的抗微动磨损涂层50和顶部涂层56。优选地,涂层50、56设置成完全跨越上表面和下表面24b、26b。

91.图5描绘了另一个实施例,其中第四金属基板层60被附加到上文描述的第一金属基板层22、第二金属基板层42和第三金属基板层58。上述针对第二金属基板层42的相同特征的附图标记被用于第四金属基板层60,并且带有“c”标记。

92.第四金属基板层60可以位于第三金属基板层58的正下方。第四金属基板层60在形状和结构方面可以与第二金属基板层42相同。例如,第四金属基板层58可以具有金属上表面24c和金属下表面26c、由平面部分 35c分离的全凸边28c和半凸边36c。第四金属基板层60的全凸边28c和半凸边36c与第一、第二和第三金属层22、42、58的全凸边28、28a、28b、 36、36a、36b对齐。

93.在安装状态下,第二金属基板层42和第三金属基板层58的全凸边和半凸边28a、28b、36a、36b的至少凸起部分彼此接触,因为它们之间没有中间的阻塞件层或其它层。第三层58和第四层60的平面部分35a、35b 在安装状态下彼此接触,因为它们之间没有中间的阻塞件层或其它层。因此,平面下表面33b(诸如包括第三金属基板层58的平面部分35b)与平面上表面32c(诸如包括第四金属基板层60的平面部分35c)直接接触。

94.如上文所述,第四金属基板层60可以具有涂敷到其一个或多个表面 24c、26c的抗微动磨损涂层50和顶部涂层56。优选地,涂层50、56设置成完全跨越上表面和下表面24c、26c。

95.图3-5的变型包括仅将抗微动磨损涂层50附加到阻塞件层44。抗微动磨损涂层50可以涂敷到阻塞件层44、44a-44c的上表面和/或下表面46、 46a-46c、48、48a-48c。抗微动磨损涂层50可以不设在带凸边的或活动 (active)的金属基板层22、42、58、60上。带凸边的或活动的金属基板层22、42、58、60可以设有顶部涂层56。

96.上述的另一个变型是将抗微动磨损涂层50附加至每隔一层22、42、58、 60或仅外侧层22、60(甚至仅外侧层的外表面)。抗微动磨损涂层50或顶部涂层56的选择性的涂敷层可以节省时间和金钱。

97.图6描绘了另一实施例,其包括由上文图2中所述的第二金属基板层 42构成的最上金属基板层62。该实施例还包括由上文图2中描述的第一金属基板层22构成的最下金属基板层64。最上金属基板层62和最下金属基板层64分别具有与第二金属基板层42和第一金属基板层22相同的特征。来自第二金属基板层42和第一金属基板层22的相同附图标记被用于最上金属基板层62和最下金属基板层64,并且分别带有附加的“d”标记和“e”标记。

98.层28d、36d、28e、36e、62、64的全凸边和半凸边彼此垂直对齐。如图所示,最上层62的全凸边28d和半凸边36d可以诸如分别朝向最下层64的全凸边28e和半凸边36e向下延伸,全凸边28e和半凸边36e可以分别朝向最上层62的全凸边28d和半凸边36d向上延伸。

99.该实施例还可以包括位于最上金属基板层62和最下金属基板层64之间的垫片层66。垫片层66也可以被视为金属基板层。在所描绘的实施例中,垫片层66可以从最上层62和最下层64的对齐的燃烧开口16d、16e连续且不间断地延伸,穿过半凸边36d、36e,穿过平面

部分35d、35e,并且穿过全凸边28d、28e。在安装状态下,两个层62、64的全凸边28d、28e 和半凸边36d、36e的凸起部分30d、30e可以与垫片66的上、下层68、 70接触。

100.图6描绘的垫片66可以由两种厚度构成。如图6所示,第一厚度72 (可以是第二厚度74的约一半)可以定位成从全凸边28d、28e径向地向内。第二厚度74(可以定位成从全凸边28d、28e径向地向内)可以来自连接在一起的两个垫片,诸如通过焊接(例如,激光焊接)等。

101.垫片66可能具有或可能没有防微动磨损涂层50和/或顶部涂层56。在图6描绘的实施例中,垫片66没有防微动磨损涂层50或顶部涂层56。

102.现在转到图7,描绘了另一实施例,其中来自图6的最上金属基板层 62和最下金属基板层64设有中间层。中间层之一可以是诸如间隔件层76。间隔件层76可以被视为金属基板层。间隔件层76可以具有上表面78和下表面80。可以在表面78、80之间限定恒定的厚度。间隔件层76可以是一体的,并且从燃烧开口16d、16e不间断地径向向内延伸,超出最上层和最下层62、64的全凸边28d、28e。在一个实施例中,间隔件层76可以位于最下层64的正上方。在该位置,全凸边和半凸边28d、28e、36d、36e 的凸起部分30d、30e、38d、38e可以定位成在安装状态下与间隔件层76 的下表面80直接接触。间隔件层76的上表面78可以与垫片层84的下表面82接触。

103.垫片层84可以由两种厚度构成。第一厚度86(可以是第二厚度88的约一半)可以定位成从全凸边28d、28e径向地向内,连续径向向外地去至燃烧开口16d、16e。

104.在一个实施例中,第二厚度88可以通过将垫片层84折叠到其自身上来产生。在另一个实施例中,第二厚度88可以通过将由第二厚度88构成的分离部分焊接到垫片层84来产生。焊接可以是激光焊接。

105.第二厚度88可以定位成从全凸边28d、28e径向地向内。垫片层84 具有上表面90和下表面82。

106.在图7描绘的实施例中,垫片层84和间隔件层76不设有抗微动磨损涂层50或顶部涂层56。最上间隔件层62和最下间隔件层64设有如上文所述的抗微动磨损涂层50和顶部涂层56。

107.现在转到图8,提供第一组92和第二组94的来自图2和图3的第一金属基板和第二金属基板。在该实施例中,上部组92的第一金属基板22和第二金属基板42的附图标记与设在图2中的附图标记相同。下部组94的第一金属基板和第二金属基板的附图标记与上部组92相同,但分别设有“f”和“g”标记。

108.两组92、94的第一金属基板和第二金属基板22、42、22f、42g彼此堆叠,使得全凸边28、28a、28f、28g、半凸边36、36a、36f、36g和平面部分35、35a、35f、35g彼此垂直对齐。垫片、阻塞件或其它结构不位于上、下部基板组92、94之间,或者不位于单个的基板层22、42、22f、 42g之间。

109.抗微动磨损涂层50可以涂敷到每个如上文所述的层22、42、22f、42g。此外顶部涂层56可以涂敷到每个如上文所述的层22、42、22f、42g。

110.图9描绘了五层的实施例,其中每个层都是金属基板。上部最外金属基板96和下部最外金属基板98可以各自具有平面的上表面100、104和下表面102、106,这些表面限定了在它们之间基本上恒定的厚度。

111.上部最外金属基板108和下部最外金属基板110可以各自具有平面的上表面112、116和下表面114、118,这些表面限定了在它们之间基本上恒定的厚度。上部中间金属基板和下部中间金属基板108、110可以具有位于两个平面部分124、126之间的全凸边120、122。全凸边120、122可以彼此垂直对齐。

112.上部中间金属基板和下部中间金属基板108、110也可以以具有半凸边 128、130。上部中间金属基板108上的半凸边128可以是向下延伸的凸边 128,其定位成轴向地超出平面部分124,远侧是燃烧开口132。下中间金属基板110上的半凸边130可以是向上延伸的凸边130,其定位成轴向地超出平面部分126,远侧是燃烧开口134。两个半凸边128、130彼此垂直对齐。

113.上部最外金属基板96的下表面102可以与上部中间金属基板108的上表面112直接接触。下部最外金属基板98的上表面104可以与下部中间金属基板110的下表面118直接接触。

114.单个中间金属基板136可以位于中间金属基板108、110之间。中间金属基板136可以具有与上部中间金属基板108的下表面114直接接触的上表面138。中间金属基板136还可以具有与下部中间金属基板110的上表面 116直接接触的下表面140。中间金属基板136可以具有至少一个平面部分 142和波状部分144。波状部分144可以定位成更靠近燃烧开口146。波状部分144可以由平面部分142轴向界定。波状部分144可以诸如是阻塞件部分,以防止密封垫148的过度压缩。

115.在一个实施例中,上部最外金属基板96和下部最外金属基板98的上表面100、104和下表面102、106设有抗微动磨损涂层50。中间金属基板 136的上表面138和下表面140也可以设有抗微动磨损涂层50。上部最外金属基板96的上表面100可以设有顶部涂层56。相似地,下部最外金属基板98的下表面106可以设有顶部涂层50。没有其它层设有抗微动磨损涂层 50或顶部涂层56。

116.根据专利法的规定,已经以被认为代表了较佳实施例的内容对装置和产生该装置的方法做了描述。但是,应当注意,可以在不脱离本实用新型的精神或范围的情况下以不同于具体示出和描述的方式来实践该装置和方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1