一种用于细小管道检修的串联式爬行机器人的制作方法

1.本发明属于机械领域,具体涉及一种用于细小管道检修的串联式爬行机器人。

背景技术:

2.在一些工业厂房设施中存在一些细小直径的管道,用于流体输送或者仪表监控,这些管道距离长,走向复杂,有的存在90

°

弯头以及竖直管,有的甚至被包裹在其它结构中,一旦出现问题,往往存在问题查找困难,修复困难等情况。特别是在核设施中,一些管道内部还存在放射性液体或粉尘,不能轻易打开、切除。

3.面对直径小、距离远、走向复杂的管道,常规的工具难以完成检修任务,需要通过新的技术、新的设备来更好的解决这一需求;利用管道爬行机器人来检修管道是目前管道检修领域的新手段,但单体式的机器人沿管道轴线方向上的长度通常较大,特别是当携带检测或检修工具后,长度会更长,使得机器人在细小管道内运动时,特别是通过细小管道的90

°

弯头时无法适应,因此需要对机器人本体的结构进行创新。

技术实现要素:

4.1.目的:

5.本发明的目的在于提供一种管道爬行机器人,能够适应细小直径管道的空间尺寸以及复杂走向,能在管道内长距离爬行,能携带监控系统、检测探头、维修工具实现对细小管道的检查、维修。

6.2.技术方案:

7.一种用于细小管道检修的串联式爬行机器人,包括驱动单元,从动单元和作业单元;驱动单元,作业单元和从动单元之间通过万向铰链串联;驱动单元中,驱动罩与驱动壳体铰接,驱动罩内部包含驱动电机,通过驱动箱体驱动驱动轮旋转,滑套a套在驱动罩上,3个滑套a同时与1个调节杆铰接;调节杆在芯轴a上滑动,拉簧一端与驱动壳体拉簧安装座连接,一端与调节杆连接。

8.所述的每一个滑套a内侧均有一个拉簧,驱动罩、滑套a、调节杆和芯轴a 形成连杆机构。

9.所述的从动单元包括:滑套b可在芯轴b上滑动;3个伸展连杆a同时与一个端盖铰接;端盖与压簧a连接且压簧a可相对端盖做圆周运动,端盖侧面上安装有探头和摄像头b;端盖固定连接在连接筒a两端。

10.所述的连接筒a更换为连接筒b,连接筒b内部安装有打磨头,打磨头可从连接筒b侧面伸出并与细小管道内壁接触。

11.所述的滑套c可在芯轴c上滑动,在压簧b的驱动下,滑套c沿芯轴c向外滑动,驱动伸展连杆b扩张,使得从动轮b始终与细小管道内壁接触,3个伸展连杆b同时从动壳体的一端,另外3个伸展连杆b同时与从动壳体的另一端铰接。

12.所述的爬行机器人前端和末尾均布置一个驱动单元,前端和末尾均安装有摄像头

a,通过万向铰链,相邻的两个单元之间可形成任意角度。

13.所述的驱动单元布置有6个驱动轮,每个驱动轮均由一个电机独立驱动,驱动单元前端的3个驱动轮为一组,后端的3个驱动轮为一组。

14.所述的从动单元布置有6个从动轮a,前端的3个从动轮a为一组,后端的3个从动轮a为一组。

15.所述的从动单元和作业单元两端均设置有弹性伸展结构。

16.3.效果

17.本发明的效果在于:通过模块化的设计及串联式的布置,使得机器人可根据工作需求进行多种组合,并增强了机器人在管道弯头处的几何通过性,使机器人可在细小管道内移动并顺利通过细小管道的管道弯头,实现对细小管道内部人工不可达区域的探测、维修。

附图说明

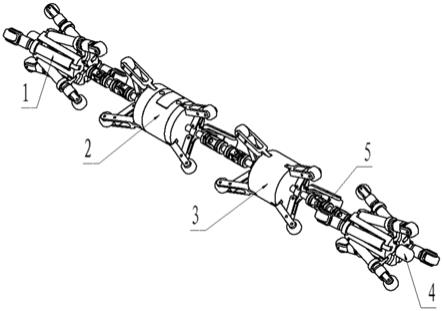

18.图1是本发明的整体结构示意图;

19.图2是驱动单元的结构示意图;

20.图3是作业单元的结构示意图(携带检测工具时)

21.图4是作业单元的结构示意图(携带打磨工具时);

22.图5是从动单元的结构示意图;

23.图6是本发明通过90

°

弯头及立管的初始状态示意图;

24.图7是本发明通过90

°

弯头及立管的中间状态示意图;

25.图8是本发明通过90

°

弯头及立管的另一中间状态示意图;图9是本发明已通过90

°

弯头处于立管状态的示意图。

26.图中:1.驱动单元,2.作业单元,3.从动单元,4.摄像头a,5.万向铰链,6.细小管道,1001.驱动壳体,1002.驱动罩,1003.驱动箱体,1004.驱动轮, 1005.滑套a,1006.调节杆,1007.拉簧,1008.芯轴a,1001001.拉簧安装座, 2001.从动轮a,2002.伸展连杆a,2003.芯轴b,2004.滑套b,2005.压簧a, 2006.端盖,2007.连接筒a,2008.探头,2009.摄像头b,2010.连接筒b,2011. 打磨头,3001.从动轮b,3002.伸展连杆b,3003.芯轴c,3004.滑套c,3005. 压簧b,3006.从动壳体6001.管道水平直段,6002.90

°

弯头,6003.管道竖直段。

具体实施方式

27.本装置采用模块化设计,将机器人分为驱动单元1,作业单元2,从动单元3,通过串联布置的方式,将这些单元进行拼接,形成机器人整体,驱动单元1 可带动机器人整体在管道内前进、后退,从动单元3内部安装有控制模块,用于对机器人各单元进行协调控制及远距离通讯;作业单元2上可携带检测单元或维修模块进行作业,检测单元可携带无损检测探头对管道内壁进行检测,维修模块可携带专用工具对管道内壁进行维修,实际使用时,可根据需要选择携带检测单元或维修模块,也可以在机器人中串联两个作业单元2,其中一个携带检测单元,另一个携带维修模块。驱动单元1上可安装摄像头,用于机器人在管道内行进过程的观测。

28.一个驱动单元1布置有6个驱动轮1004,每个驱动轮1004均由一个电机独立驱动,

驱动单元1前端的3个驱动轮1004为一组,后端的3个驱动轮1004 为一组,两组驱动轮1004分别通过连杆支撑以及弹簧拉紧的方式张开,使得驱动单元始1终都有足够数量的驱动轮1004与管道内壁紧密接触,以驱动机器人运动;当机器人需要通过管道弯头时,在拉簧及连杆支撑的作用下,驱动轮1004 会随着机器人在通过管道弯头时的状态而自适应的收缩或张开,以保证驱动单元1始终有足够的驱动轮1004与管道内壁接触,进而保证机器人可以顺利通过管道弯头;从动单元3两端设置有弹性伸展结构,其内部不含驱动电机1,但安装有控制元器件;作业单元2两端设置有弹性伸展结构,其上中部具有通用安装接口并配有微型监控摄像头,自身可进行圆周运动,实现对管道内壁的完整覆盖;驱动单元1、从动单元2、作业单元3之间通过万向节连接,可在通过弯头时适应管道的走向,每一个单元的长度设计成较短的尺寸,以便机器人在细小直径的管道里通过顺利通过管道弯头;机器人在管道内工作时,可以有多种组合方式,最前方和最后方各布置一个驱动单元1,以保证机器人顺利的前进、后退,中间布置从动单元3,根据需要可选择是否布置检测单元及维修单元。

29.具体操作过程如下:

30.图1中,驱动单元1、作业单元2、从动单元3之间通过万向铰链5串联,前端和末尾均布置一个驱动单元1,前端和末尾均安装有摄像头a 4,以便操作人员控制机器人运动时进行观察,通过万向铰链5,相邻的两个单元之间可形成任意角度,当驱动单元1前进或后退时,通过万向铰链5可带动作业单元2和从动单元3前进、后退,作业单元2和从动单元3的顺序可以改变,也可以不安装作业单元2。

31.图2中,驱动罩1002与驱动壳体1001铰接,驱动罩1002内部包含驱动电机,通过驱动箱体1003驱动驱动轮1004旋转,滑套a1005套在驱动罩1002 上,且可在驱动罩1002上顺畅的滑动,3个滑套a1005同时与1个调节杆1006 铰接,调节杆1006可在芯轴a1008上顺畅滑动,拉簧1007一端与驱动壳体拉簧安装座1001001连接,一端与调节杆1006连接,每一个滑套a1005内侧均有一个拉簧1007,驱动罩1002、滑套a1005、调节杆1006、芯轴a1008形成连杆机构,在拉簧1007的作用下,6个驱动罩1002始终向外张开,直到驱动轮1004 与6的内壁接触,当细小管道6的尺寸变小时,驱动罩1002被迫向内收缩,但依然始终保持驱动轮1004与细小管道6的内壁接触,当驱动轮1004旋转时驱动单元1实现在细小管道6内部运动。

32.图3中,滑套b2004可在芯轴b2003上顺畅滑动,在压簧a2005的驱动下,滑套b2004沿芯轴b2003向外滑动,驱动伸展连杆a2002扩张,使得从动轮2001 始终与6内壁接触,3个伸展连杆a2002同时与一个端盖2006铰接,前后均有压簧a2005、伸展连杆a2002、从动轮2001,端盖2006,端盖2006与压簧a2005 连接且压簧a2005可相对端盖2006做圆周运动,端盖2006上安装有探头2008 和摄像头b2009,探头2008用于对细小管道6的内壁进行检测,摄像头b2009 用于对探头2008的工作情况进行观察。

33.图4中,相比于图3中的结构,前后两个端盖2006之间更换为连接筒b2010 进行连接,连接筒b2010同样可以相对端盖2006作圆周运动,连接筒b2010内部安装有打磨头2011,打磨头2011可从连接筒b2010内伸出并与细小管道6内壁接触,进行作业。

34.图5中,滑套c3004可在芯轴c3003上顺畅滑动,在压簧b3005的驱动下,滑套c3004沿芯轴c3003向外滑动,驱动伸展连杆b3002扩张,使得从动轮b3001 始终与细小管道6内壁接触,3个伸展连杆b3002同时从动壳体3006的一端,另外3个伸展连杆b3002同时与从动壳体3006的另一端铰接。

35.图6中,机器人整体位于管道水平直段6001处,随着驱动单元1的驱动,即将进入到90

°

弯头6002;

36.图7中,前端的驱动单元1已经沿着细小管道6内部运动到了90

°

弯头 6002,此时驱动单元1和作业单元2之间的万向铰链5开始偏转角度,以适应 90

°

弯头6002。

37.图8中,前端的驱动单元1已经运动到管道竖直段6003,2和3正在通过 90

°

弯头6002,各处的万向铰链5均开始产生相应的偏角,以适应机器人在90

°

弯头6002内的姿态。

38.图9中,机器人已经完全通过90

°

弯头6002,整体处于管道竖直段6003 内,此时万向铰链5不在产生偏转角。当机器人需要从管道竖直段6003运动到管道水平直段6001时,过程相反。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1