用于输送带的无端连接的夹紧连接件的制作方法

[0001]

本发明涉及一种用于连接具有嵌入的受拉载体(zugtraeger)的、待无端地设立的输送带的两个端部区段的夹紧连接件(尤其用于带斗式升运机(gurtbecherwerke)),其带有两个可彼此相对地张紧的、相应具有用于输送带的端部区段的贴靠面的成形件,在成形件之间布置有中间件,并且各一个端部区段可夹紧在成形件的贴靠面和中间件之间的夹紧区域中,并且其中受拉载体的端部可以紧固在以浇铸材料形成的、相对成形件支撑的浇铸块中。例如从de 296 21 572 u1中已知这种夹紧连接件。

背景技术:

[0002]

这样的夹紧连接件和由此无端地设立的输送带虽然在实践中已经证明可行,但是这为建立带的连接的人员提出了如下的任务,即,输送带的受拉载体的露出的端部的浇铸在如下状态下实施,在该状态中输送带被放入在输送设备中,这通常由于狭小的场地情况是困难的。同样的情况适用于受拉载体的露出端部通过绞接或打结的连接,这同样必须在装入的状态中进行。

技术实现要素:

[0003]

本发明的目的是如下地进一步改进这种类型的夹紧连接件,使得简化输送带的端部区段的无端连接。

[0004]

根据本发明,该目的首先通过这种类型的用于连接具有嵌入的受拉载体的、待无端地设立的输送带的两个端部区段的夹紧连接件来实现,该夹紧连接件特征在于,对于输送带的每个端部区段形成自己的、分离的浇铸块。本发明基于以下认识:为了建立输送带(尤其用于带斗式升运机)的端部区段的稳定且持久的、抗拉的连接不是非常取决于,一个端部区段的受拉载体的端部与另一个端部区段的受拉载体的端部被浇铸并且如有可能额外地通过绞接或打结和/或借助绳索夹彼此连接,而是如下完全足够,即,输送带的仅同一个端部区段的受拉载体的端部相应浇铸在浇铸块中并且如有可能额外地通过绞接或打结和/或借助绳索夹彼此相叠地连接。通过为输送带的每个端部区段构造自己的、分离的浇铸块获得较大的优点,即,整个浇铸过程(包括受拉载体的端部的连接)可以在车间侧进行,其中在设备处本身仅还要借助于待张紧的成形件来建立端部区段的连接。

[0005]

贴靠面可以是成圆的,例如在横截面中是大约四分之一圆形的。

[0006]

适宜地设置成,每个浇铸块构造在待围绕受拉载体的露出的端部地布置的浇铸盒(vergusskasten)中,该浇铸盒可例如由钢构成。

[0007]

优选地,每个浇铸块由一浇铸材料形成,该浇铸材料与钢或与构成受拉载体的材料具有高摩擦系数。该浇铸材料可以是金属、塑料或复合材料,如有可能富含增强纤维。

[0008]

可设置成,在浇铸块或浇铸盒与成形件之间相应布置有支撑元件,例如支撑板,其可以与相应的浇铸盒焊接。该支撑元件可以由多个部分(尤其两个部分或半体)组成,所述多个部分可以相互拧紧。

[0009]

适宜的是,成形件设有贯穿所述成形件的螺旋连接件并且可借助于其张紧。在此可设置贯穿成形件的膨胀螺钉(drehschraube),以便对于如下情形设置膨胀余量,即,输送带的张紧的端部区段由于其弹性而略微下垂。

[0010]

在输送带的横向方向上看,每个浇铸块或浇铸盒可划分成多个、例如两个、三个、四个或更多个单个的浇铸块部分或浇铸盒部分。在输送带的横向方向上看,每个成形件也可划分成多个、例如两个、三个、四个或更多个单个的成形件部分。尽管每个单个的成形件部分可以关联于单个浇铸块部分或浇铸盒部分并且在其宽度上可以相应于单个浇铸块部分或浇铸盒部分的宽度,但适宜地设置有成形件部分和浇铸块部分或浇铸盒部分的交替重叠,其中各个浇铸块部分或浇铸盒部分具有小于或大于各个成形件部分的宽度的宽度,从而存在至少一个成形件部分,在其上至少部分地支撑并在一定程度上桥接两个浇铸块部分或浇铸盒部分。

[0011]

无论是为输送带的每个端部区段设置多个浇铸块部分还是仅单个浇铸块或浇铸盒,可以设置成,在输送带的横向方向上看,一个成形件或两个成形件都被划分成多个成形件部分。

[0012]

本发明的目的另外通过一种输送带实现,该输送带带有嵌入的受拉载体和两个端部区段,其借助于根据本发明的夹紧连接件而连接,并且由此输送带无端地设立,其中所述端部区段从该输送带的伸延平面被引出并被夹紧地保持在成形件和中间件之间,其中输送带的特征在于,在输送带的两个端部处受拉载体从周围的带材料中露出,并且相应紧固在自己的、分离的、填充以浇铸材料的浇铸块中。每个浇铸块可以布置在一个浇铸盒中,并且输送带的各一个端部区段的受拉载体可以在关联于该端部区段的浇铸块内彼此连接,例如通过绞接、打结和/或借助绳索夹。

[0013]

可以设置成,在输送带的横向方向上看,一个或每个浇铸块被划分成多个、例如两个、三个、四个或更多个单个的浇铸块部分,其相应可以被布置在单个的浇铸盒部分中。

[0014]

本发明的目的另外通过一种用于连接设有嵌入的受拉载体的、待无端地设立的输送带的两个端部区段的方法来实现,其中所述端部区段从输送带的连接平面被引出并且两个设有成圆贴靠面的成形件被安放并张紧,其中在成形件之间布置有中间件,并且所述端部区段相应夹紧在中间件和成形件的贴靠面之间的夹紧区域中,并且其中受拉载体的端部在离开夹紧区域之后从周围的带材料露出并通过以浇铸材料浇铸被紧固,其中形成相对成形块支撑的浇铸块,其中根据本发明输送带的每个端部区段被分离地浇铸并且为输送带的每个端部区段形成自己的、分离的浇铸块。

[0015]

可以设置成,将浇铸材料浇到围绕受拉载体的端部布置的浇铸盒中。

[0016]

适宜地,输送带的各一个端部区段的受拉载体的端部在浇铸之前彼此连接,例如通过绞接、打结和/或借助绳索夹。

[0017]

优选设置成,在输送带的端部区段借助于成形件在形成无端的输送带的情况下彼此连接之前,进行受拉载体的端部的浇铸和浇铸块的形成。

附图说明

[0018]

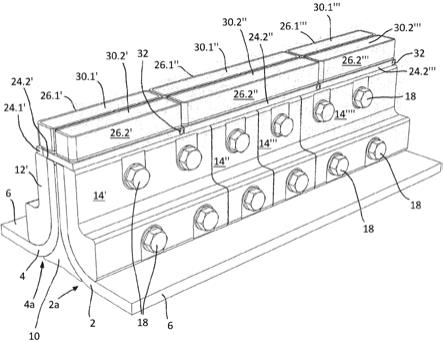

本发明的其它优点和特征由实施例的下面的的描述得出,其中参考附图,其中图1示出了根据本发明的用于连接输送带的两个端部区段的夹紧连接件的透视图,

图2示出了根据图1的夹紧连接件的侧视图,图3示出了根据图1和2的夹紧连接件的俯视图,以及图4示出了根据现有技术的夹紧连接件。

具体实施方式

[0019]

在根据现有技术的图4中所示的夹紧连接件中,尤其用于带斗式升运机的待无端设立的输送带6的两个端部区段2、4在成圆的偏转区域2a、4a中从输送带6的伸延平面8基本成直角地引出。接着在该偏转区域2a、4a处平坦地伸延端部区段2、4。在端部2、4之间放入在两侧成圆的中间件10,该中间件10对两个端部区段在其弯出(abwinkelung)时进行引导。

[0020]

在输送带6的伸延平面8中,中间件10具有凹形的贴靠面10a,以便适配输送带的偏转-或驱动皮带轮的曲率。

[0021]

相对于输送带6的端部区段2、4彼此相对而置地布置的成形件12、14具有成圆的贴靠面12a、14a,成形件12、14以所述贴靠面12a、14a相对输送带6的一侧贴靠。中间件10的相应成形的、成圆的贴靠面10b相对输送带6的相对而置的侧面贴靠,使得端部区段2、4形状配合地容纳在成形件12、14的成圆的贴靠面与中间件10之间。

[0022]

贴靠面12a、14a以及10b可以在与伸延平面8相邻的偏转区域中在横截面中四分之一圆形地弯曲,并且接着具有平坦的区域,在该平坦的区域中,输送带6的端部区段2、4平坦地并且垂直于伸延平面8伸延。

[0023]

输送带6的端部区段2、4通过适当地张紧成形件12、14夹紧地保持在中间件10的贴靠面10b与成形件12、14的贴靠面12a、14a之间的夹紧区域20中,其中张紧作用当前通过螺旋连接件18获得。尤其地,设置彼此相叠而置的两排螺旋连接件18,其相应包括在输送带6的横向方向上看彼此并排布置的多个螺钉。可以设置高强度的螺钉或螺栓、例如膨胀螺钉,其可贯穿成形件、中间件和输送带的端部,并可以适当的预紧力拧紧。

[0024]

输送带6设有嵌入的受拉载体22,所述受拉载体例如由沿带纵向布置的钢索形成,其中受拉载体22在从夹紧区域20离开之后从周围的带材料中释放出来并因此被露出。受拉载体22的露出的端部容纳在浇铸盒26中,其中支撑板24布置在成形件12、14和浇铸盒26之间。

[0025]

输送带的两个端部区段2、4的受拉载体22的露出的端部以浇铸材料浇铸,其中该浇铸材料形成浇铸块30,该浇铸块30相对成形件12、14支撑。浇铸材料被浇到浇铸盒26中,从而使浇铸块30与该浇铸盒以及受拉载体22的露出的端部区段一件式地构造。间隔板24与浇铸盒26焊接。

[0026]

受拉载体22的端部通常彼此连接,不管是通过绞接、打结以及/还是通过绳索夹。

[0027]

图1至3阐述了根据本发明的夹紧连接件。与在现有技术中相似,输送带6的端部区段2、4夹紧地保持在成形件12、14和中间件10之间,其中设置有两排贯穿成形件、中间件和输送带的端部区段的螺旋连接件18。中间件10具有略微凹形成形或弯曲的贴靠面10a,其用于贴靠输送带的驱动或偏转皮带轮;以及具有在横截面中接近四分之一圆形地弯曲并且然后平坦的贴靠面10b。成形件12、14具有相应的、首先在横截面中以四分之一圆形弯曲并且接着平坦的贴靠面12a、14a,其中输送带6的端部区段2、4相应在中间件的贴靠面10b与成形件的贴靠面12a和14a之间的夹紧区域20中夹紧地保持。

[0028]

输送带6的嵌入的受拉载体在夹紧区域20之后从周围的带材料中释放出来并因此被露出,并且区别于现有技术,不是被紧固在唯一的浇铸块中,而是被相应紧固在分离的浇铸块30.1、30.2中,其中对于输送带的每个端部区段设置一个浇铸块。输送带的其中一个端部区段2的嵌入的受拉载体被紧固在容纳在浇铸盒26.1中的浇铸块30.1中,并且输送带6的另一端部区段4的受拉载体被紧固在容纳在浇铸盒26.2中的浇铸块30.2中。由于输送带6的每个端部区段2、4的这种分开的构造可行的是,在输送带的如此准备的端部区段借助于成形件和中间件最终彼此连接之前,在每个端部区段处完成受拉载体的端部的浇铸。

[0029]

与在现有技术中类似,在浇铸盒和成形件之间设置有支撑板24,其中该支撑板然而由两个部分或半体24.1、24.2形成,它们相应从侧面被推上,并可以借助于固定螺钉32相互固定。由于浇铸块、浇铸盒和支撑板的这种分离的构造,输送带不仅可以以所描述的方式更简单地无端地连接,而且夹紧连接件例如为了维护或修理目的也可以在不破坏浇铸块的情况下再次松开。

[0030]

图1至3示出了与现有技术的另一区别,其在于,每个单个的浇铸块30.1、30.2、浇铸盒26.1、26.2和支撑板24在输送带6的横向方向上看被划分成多个部分,在示出的示例中划分成并排布置的三个浇铸块部分30.1’、30.1

’’

、30.1

’’’

和30.2’、30.2

’’

和30.2

’’’

以及浇铸盒部分26.1’、26.1

’’

、26.1

’’’

和26.2’、26.2

’’

和26.2

’’’

。

[0031]

此外,在输送带6的横向方向上看成形件12、14也被划分成多个区段,当前被划分成四个成形件部分12’至12

’’’’

和14’至14

’’’’

。从带的横向方向上看,支撑板24.1、24.2也被分为部分24.1’、24.1

’’

、24.1

’’’

和24.2’、24.2

’’

、24.2

’’’

,其宽度相应于浇铸盒部分的宽度。

[0032]

如图1所示,各个浇铸盒部分、支撑板部分和成形件部分的相应的宽度(在输送带6的横向方向上看的尺寸)优选地不同,以便获得浇铸盒一方面与支撑板而另一方面与成形件之间的重叠。

[0033]

附图标记列表:2 端部区段2a 偏转区域4 端部区段4a 偏转区域6 输送带8 伸延平面10 中间件10a,10b 贴靠面12 成形件12’、12

’’

、12

’’’

、12

’’’’ꢀ

成形件部分12a 贴靠面14 成形件14’、14

’’

、14

’’’

、14

’’’’ꢀ

成形件部分14a 贴靠面18 螺旋连接件

20 夹紧区域22 受拉载体24 支撑板24.1、24.2 支撑板半体24.1’、24.1

’’

、24.1

’’’ꢀ

支撑板部分24.2’、24.2

’’

、24.2

’’’ꢀ

支撑板部分26 浇铸盒26.1、26.2 浇铸盒26.1’、26.1

’’

、26.1

’’’ꢀ

浇铸盒部分26.2’、26.2

’’

、26.2

’’’ꢀ

浇铸盒部分30 浇铸块30.1,30.2 浇铸块30.1’、30.1

’’

、30.1

’’’ꢀ

浇铸块部分30.2’、30.2

’’

、30.2

’’’ꢀ

浇铸块部分32 固定螺钉。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1