直埋供热管道用一体型直埋双管固定节及其计算方法与流程

[0001]

本发明涉及直埋供热管道用固定墩技术领域,尤其涉及一种直埋供热管道用一体型直埋双管固定节及其计算方法。

背景技术:

[0002]

直埋供热管道在敷设中,为保持结构牢靠、定位稳固、不变形,相隔一定距离就要设置固定墩。固定墩一般采用钢筋混凝土结构,如图1所示,钢筋混凝土固定墩a0是将分别连接供、回水供热管道的两平行设置的供、回水固定节b1、b2浇筑在钢筋混凝土墩体a1中形成。供、回水固定节b1、b2为外侧中部分别带有环形板c且两端分别横穿伸出固定墩前后侧面的供、回水管段d1、d2,供、回水管段d1、d2作为管道连接件其两端分别与敷设的供水管、回水管道焊接连接。

[0003]

在实际应用中固定墩要承受供热管道很大的作用力,这种作用力是通过固定节传递到混凝土墩体,再由混凝土墩体传递到周围土体来承受这种作用。

[0004]

钢筋混凝土墩体的主要缺陷是,由于供热管道的作用力完全通过固定节传递给固定墩再由周围土体来抵消,因此固定墩的尺寸往往很大。在工程施工中,受场地条件限制、往往不能按正常尺寸制作符合要求的固定墩。此外,施工时,固定节是预制管件可按需随时提供,但混凝土的灌注为现场施工,会因地下场地条件的不可预测性,存在个异情况,致使常规结构的钢筋混凝土固定墩不能正常施工;尤其,由于受工期等限制,往往混凝土也达不到养护期,直接影响固定墩的性能质量,最终导致影响供热管道的牢固与稳定。

[0005]

鉴于上述原因,本申请人的在先专利cn204986035u《一种供、回水固定节为一体的固定墩》提供出一种上述供、回水固定节通过h型钢连接件固连为一体的固定墩,其中,供、回水管段均垂直穿过所述h型钢的腹板,并分别通过供、回水管段外侧的环形板固定连接在所述腹板上。由此将两管道对混凝土的作用部分转化为管道之间的作用,将两根管道不均衡的作用,转化为较均衡的共同作用,再传递到固定墩,此时固定墩受管道的作用力已大幅度减弱,无需混凝土体来承受这种作用力。但因h型钢为现场焊接,需进行防护后再直埋地下,因此需在带h型钢的固定节各侧超出h型钢表面的一定厚度包裹混凝土防护层,该防护层的作用不仅在于防护还同时解决了h型钢在应用中出现的失稳问题。

[0006]

从上述可以看出,现有的供、回水固定节连为一体的固定墩,在施工中,其供、回水固定节是采用预制好的带环形板分体固定节作为现成结构件进行施工,但h型钢则是在现场临时进行连接,连接在供、回水管段外侧的环形板上。所以说,该结构件是一个现场加工组合件,其中,供、回水固定节是已做好防护层的预制件,需二次加工焊接h型钢,还需进行现场防护,加之,在h型钢选材计算中,是根据供热管道的作用力选择数值相近的市售通用规格h型钢,现有市售h型钢的规格不能完全满足需要,尤其还存在应用中h型钢失稳的问题,这些都需要组合混凝土来解决。

[0007]

应用实践表明,这种现场二次组合结构,其弊端是,h型钢现场连接造成施工复杂,费工费时费力,市售h型钢的尺寸规格不能满足应用需要,尤其还要后续施加h型钢的防护

层并要克服失稳问题,均需组合混凝土,致使改进后仍是钢与混凝土混合结构,尽管混凝土量及体积大幅减少,但仍旧存在混凝土施工带来的体积占位、养护工期,环境适应,施工质量和效率等问题。

[0008]

如何在现有钢筋混凝土固定墩结构基础上进行改进,去除混凝土、免除增设二次加工的结构件并消除失稳弊端,从而研发一种新型一体型固定节,以一次成型的单一金属结构固定节代替钢与混凝土混合的固定墩,从而实现体小量轻,施工简捷、省工省时省力且保证质量的效果成为业界关注问题。

技术实现要素:

[0009]

本发明的主要目的在于针对上述问题,提供一种直埋供热管道用一体型直埋双管固定节及其计算方法,通过科学计算,合理设置双管固定节结构,达到体小量轻,免除二次加工,直接埋设,实现施工简捷、省工省时省力且保证质量的效果,确保直埋供热管道的牢固与稳定。

[0010]

本发明解决其技术问题所采用的技术方案是:

[0011]

一种直埋供热管道用一体型直埋双管固定节,其特征在于包括由一个h型构件及供、回水管段构成的双管固定节主体,所述h型构件是由腹板及其顶沿和底沿对称且垂直连接的两翼板构成,且腹板及两翼板的尺寸值是依使用要求计算的数值;在所述h型构件的腹板上,沿其水平中心线中心对称设置供、回水管段孔,所述供、回水管段分别垂直腹板穿过所述供、回水管段孔并对称设置在腹板前后两侧,供、回水管段以其管壁分别紧贴供、回水管段孔的孔壁固定在所述腹板上;在所述腹板前后两侧板面上对称设置若干肋板,所述若干肋板分别环绕供、回水管段沿其径向均布对称设置并连接于供、回水管段之间,供、回水管段与各自同侧的翼板及腹板侧沿之间;在所述固定节主体外侧由里至外依次包覆保温层及防护层。

[0012]

所述肋板的厚度与翼板厚度相同,肋板的高度与翼板外伸宽度相同;肋板的数量设置规则为:当管道直径≤dn150,腹板两侧分别设置4块8mm厚肋板;当管道直径在dn200~600范围内,腹板两侧分别设置8块8mm厚肋板;当管道直径在dn700~1000范围内,腹板两侧分别设置12块20mm厚肋板;当管道直径在dn1200~1400范围内,腹板两侧分别设置16块25mm厚肋板。

[0013]

所述双管固定节主体是整体钢铸件。

[0014]

所述保温层为厚度50-60mm的聚氨酯泡沫塑料层;所述防护层为厚度6-8mm的高密度聚乙烯层。

[0015]

一种上述直埋双管固定节的双管固定节主体的计算方法,其特征在于包括如下步骤:

[0016]

(1).计算在双管固定节主体的腹板位置供水管承受的推力对回水管产生的力矩;

[0017]

(1.1).按不同管径确定合理的供回水管的中心距;

[0018]

(1.2).计算力矩;

[0019]

m=t*d;

[0020]

式中:m是力矩,(knm);

[0021]

t是供水管的双管固定节推力,(kn);

[0022]

d是供、回水管的中心距,(m);

[0023]

(2).计算翼板尺寸;

[0024]

(2.1)按照《钢结构设计标准》gb50017-2017的以下节、款项

①

~

④

确定能够承受上述力矩m强度的翼板的净截面模量:

[0025]

①

6.1.1节计算公式;

[0026]

②

表3.5.1“板件宽厚比等级及限值”;

[0027]

③

6.1.2条款关于截面塑性发展系数的规定;

[0028]

④

表4.4.1“钢材的设计用强度指标”;

[0029]

①

6.1.1节计算公式:

[0030][0031]

式中:

[0032]

m

x

、m

y

——同一截面处绕x轴和y轴的弯矩设计值(n*mm);

[0033]

w

nx

、w

ny

——对x轴和y轴的净截面模量(mm3);

[0034]

γ

x

、γ

y

——对主轴x、y的截面塑性发展系数;

[0035]

f——钢材的抗弯强度设计值(n/mm2);

[0036]

双管固定节主体连接的的供、回水管是沿x轴方向敷设,垂直管道敷设方向为y轴;

[0037]

这里,对双管固定节主体:m

y

=m;m

x

=0;

[0038]

②

表3.5.1“板件宽厚比等级及限值”中,板件宽厚比分为5级s1~s5;

[0039]

③

6.1.2条款规定“γ

x

、γ

y

按下列规定取值:当板件宽厚比在s4或s5时,截面塑性发展系数应取为1。”[0040]

这里,对双管固定节主体:γ

y

取1;

[0041]

④

按应用常规,双管固定节主体应用的板材厚度值在16~40mm范围内;据此,根据表4.4.1,确定板材的材质和抗弯强度设计值f;

[0042]

由此,可由my、γy及f计算出两翼板的组合截面w

ny

的净截面模量:

[0043]

w

ny

≥m

y

/(γ

y

*f);

[0044]

(2.2)导出翼板计算公式;

[0045]

(2.2.1)确定2个面积为by*t矩形的矩形组合净截面模量w

ny

:根据材料力学公式,矩形截面惯性矩i

y1

=t*by3/12,得出2个面积为by*t的矩形组合截面惯性矩i

y

=2*t*by3/12;

[0046]

(2.2.2)根据《钢结构设计标准》gb50017-2017的6.1.1节提供的公式定义:w

nx

、w

ny

是对x轴和y轴的净截面模量。截面模量即截面抵抗矩,由材料力学知,它是截面对其形心轴的惯性矩与截面上最远点至形心轴距离比值。因此,2个面积为by*t矩形的矩形组合截面模量w

y

=i

y

/by/2=2tby2/6;则导出:w

y

=2tby2/6;由于此处截面没有开孔等削弱,其净截面模量等于截面模量,即w

ny

=w

y

;

[0047]

式中:w

ny

为矩形净截面模量;

[0048]

w

y

为矩形截面模量;

[0049]

t为翼板厚度(mm);

[0050]

by为翼板宽度(mm);

[0051]

(2.3)试算并确定翼板尺寸:

[0052]

(2.3.1)首先设定一翼板厚度t的值,计算出翼板宽度by的值;

[0053]

(2.3.2)设定腹板厚度t

f

的值,取腹板厚度t

f

的设定值=翼板厚度t的设定值;

[0054]

(2.3.3)计算翼板外伸宽度b的值;

[0055]

(2.3.4)计算翼板长度l0的值;

[0056]

翼板长度l0=d+2r+2d1

[0057]

其中:d是供、回水管中心距;

[0058]

r是供、回水管半径;

[0059]

d1是供、回水管外侧翼板延伸的肋板连接段长度;

[0060]

(2.3.5)计算翼板外伸宽度b与其厚度t的比值s=b/t,如果s值在s4-s5范围内,则符合要求,获得翼板厚度确定值和翼板外伸宽度确定值;反之,则重新试算;

[0061]

在翼板厚度确定值基础上增加裕量,作为翼板厚度应用值;

[0062]

(3).确定腹板尺寸:腹板厚度值与翼板厚度确定值相同,腹板高度值大于供、回水管外径100~120mm,腹板长度值与翼板长度值相同;

[0063]

(4).在腹板上设置肋板,确定肋板合理数量。

[0064]

本发明的有益效果是:与现有技术比,

⑴

提供的一体型直埋双管固定节其双管固定节主体是由h型构件及供、回水管段构成,所述h型构件是由腹板及两翼板构成,且腹板及两翼板的尺寸值是依使用要求计算的数值,而非现有市售型钢成品,由此,尺寸精确,满足使用性能要求。进而,在腹板上增设了肋板,连于供、回水管段之间,供、回水管段与两翼板之间及与同侧的腹板侧沿之间。由此,无需混凝土,进一步解决了失稳的问题。双管固定节主体为整体钢铸件且整体一次完成了外敷保温层及防护层,此预制件直接作为成品管件用于现场管道直埋敷设施工中,省略了现场焊接及包覆混凝土作业,也去除了混凝土结构。由此实现了采用体小量轻的双管固定节即可达到原混凝土固定墩的性能指标,且克服了环境限制问题,应用范围扩大,直埋地下,简化施工流程,省工省时省力,保证施工质量,提高施工效率。

[0065]

⑵

本发明还提供出一种基于《钢结构设计标准》gb50017-2017的计算方法,对双管固定节主体的两翼板、腹板的尺寸进行了科学的计算,并对肋板进行了合适的选定,从而确保本发明提供的去除混凝土的一体型直埋双管固定节的性能质量并实现供热管道的牢固与稳定。应用实践表明,采用该双管固定节,确保供热管网运行平稳、安全,达到正常使用标准。该管件有广泛使用前景。

附图说明

[0066]

图1是现有直埋供热管道用混凝土固定墩结构示意图;

[0067]

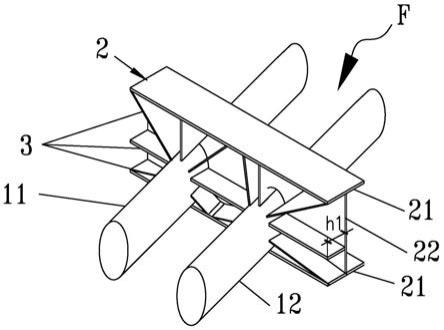

图2是本发明提供的一体型直埋双管固定节外形图;

[0068]

图3是图2中双管固定节主体的立体结构示意图

[0069]

图4是图2的双管固定节主体的主视结构示意图

[0070]

图5是h型构件截面的结构尺寸示意图;

[0071]

图6是一体型直埋双管固定节受力分析示意图;

[0072]

图7是本发明在供热管路中应用的管线布置简图。

[0073]

图中:

[0074]

a0钢筋混凝土固定墩,a1墩体,b1供水固定节,b2回水固定节,c环形板,d1供水管段,d2回水管段,e一体型直埋双管固定节,f双管固定节主体,g供水管道,h回水管道;

[0075]

by翼板宽度,b翼板外伸宽度,d供、回水管道中心距,d1供、回水管外侧翼板延伸的肋板连接段长度,h腹板高度,h1肋板高度;t翼板厚度,tf腹板厚度;l0翼板长度,l1-l2双管固定节间的距离,l3腹板长度;

[0076]

11供水管段,12回水管段,2h型构件,21翼板,22腹板,3肋板,4保温层,5防护层,6补偿器。

[0077]

以下结合附图和实施例对本发明详细说明。

具体实施方式

[0078]

图2~6示出一种直埋供热管道用一体型直埋双管固定节e,其特征在于包括由一个h型构件2及供、回水管段11、12构成的双管固定节主体f,所述h型构件是由腹板22及其顶沿和底沿对称且垂直连接的两翼板21构成,且腹板及两翼板的尺寸值是依使用要求计算的数值;在所述h型构件的腹板22上,沿其水平中心线中心对称设置供、回水管段孔,所述供、回水管段11、12分别垂直腹板穿过所述供、回水管段孔并对称设置在腹板两侧,供、回水管段11、12以其管壁分别紧贴供、回水管段孔的孔壁固定在所述腹板22上。

[0079]

在所述腹板22前后两侧板面上对称设置若干肋板3,所述若干肋板分别环绕供、回水管段11、12沿其径向均布对称设置并连接于供、回水管段之间,供、回水管段与各自同侧的翼板21及腹板22侧沿之间;在所述固定节主体f外侧由里至外依次包覆保温层4及防护层5。

[0080]

本发明的再一特征是所述肋板3的厚度与翼板厚度t相同,肋板3的高度h1与翼板外伸宽度b相同。肋板的数量设置规则为:当管道直径≤dn150,腹板两侧分别设置4块8mm厚肋板;当管道直径在dn200~600范围内,腹板两侧分别设置8块8mm厚肋板;当管道直径在dn700~1000范围内,腹板两侧分别设置12块20mm厚肋板;当管道直径在dn1200~1400范围内,腹板两侧分别设置16块25mm厚肋板。

[0081]

本发明的特征还在于所述双管固定节主体e是整体钢铸件,加工时一体铸造成型。

[0082]

本发明的特征还在于所述保温层4为厚度50-60mm的聚氨酯泡沫塑料层;所述防护层4为厚度6-8mm的高密度聚乙烯层。

[0083]

本发明的工作原理

[0084]

以下将一体型直埋双管固定节简称为“双管固定节”。

[0085]

供热管道一般有两根管道,一根是供水管,一根是回水管。水介质自热源通过供水管送到热用户,经在热用户散热后,水温降低,通过回水管回到热源。供水管水温度高,由于热胀冷缩,运行时先在双管固定节e处产生推力,由于腹板22与管道直接相连,所以推力传递到了腹板,而此时回水管无热水,处在常温状态。那么在腹板位置形成以回水管为作用点,以供、回水管中心距d为力臂的力矩。并通过双管固定节自身来承受热胀冷缩的推力。推力传递到腹板,单靠腹板不足以承受力矩,通过在其顶沿和底沿设置翼板21承受力矩,实现了热作用力的平衡。翼板及腹板的尺寸是通过计算与实施状态分析来确定的,科学准确且

满足承受管道推力的要求。特别是环绕供、回水管段沿其径向均布对称设置肋板,肋板与管壁、腹板、翼板三面围焊,既将管道在双管固定节处加强;又解决了板件的失稳。

[0086]

早期的将两个带环形外缘的固定节散件浇筑在钢筋混凝土内,由混凝土承受两个固定节的推力。近年的加h型钢连接件的固定墩,虽省掉了承受推力的混凝土。但因克服失稳问题,解决防护问题仍需组合混凝土,形成钢与混凝土混合结构,仍存在混凝土施工带来的体积占位、环境限制及养护工期等问题。

[0087]

而本发明通过结构改进提供了一体型直埋双管固定节,针对不同供热管道,经科学计算,确定固定节主体f的各结构件尺寸及数量的确定,包括选用合适尺寸的翼板21、腹板22、肋板3及合适的肋板数量,将供水管推力转化为双管固定节内部互相作用,彻底去除混凝土,实现了用双管固定节代替传统钢筋混凝土固定墩。尤其双管固定节采用铸造一体件,并整体一次性外敷保温层和防护层,无需二次加工,施工时,直接埋设地下,使用方便,缩短了工程建设周期,节省工程投资,并确保施工质量。

[0088]

本发明给出了上述双管固定节e的双管固定节主体f的计算方法。下面结合具体实施例详细阐述其计算步骤。

[0089]

如图7所示,是天津地区直埋的节点

①

~

⑤

的一段供热管道,节点

①

、

③

、

⑤

是双管固定节e,节点

②

、

④

是补偿器6,埋深为1.5m,管径为dn600,管道中心距d为1m。各双管固定节间的距离为l1=l2=70m。供回水温度130/70℃,压力1.6mpa。图中g表示供水管道,h表示回水管道。本供热管路中,固定节承受的推力t=400kn。

[0090]

此时,施工单位向生产厂家提出节点

③

固定节的订货条件,即:双管固定节的技术指标为:“dn600,pn16,t=400kn”,dn600表示公称直径600mm的管道;pn16代表设计压力是1.6兆帕,其控制管道壁厚;t=400kn表示固定节承受推力400kn。

[0091]

该推力计算采用常规算法,按照《城镇供热直埋热水管道技术规程》cjj/t81-2013计算得出。

[0092]

对上述工程,固定节采用本发明提供的双管固定节,推力t即在双管固定节主体f的腹板位置供水管承受的推力。

[0093]

针对该供热管道,双管固定节的双管固定节主体的计算方法具体步骤如下:

[0094]

(1).计算在双管固定节主体的腹板位置供水管承受的推力对回水管产生的力矩;

[0095]

(1.1).按不同管径确定合理的供回水管的中心距d;

[0096]

校核施工单位提供的供回水管的中心距d=1m,给出的包含保温层及防护层的直埋dn600管道外径是760mm,其中,双管固定节采用长2m的供、回水管段11、12。施工时,供、回水管段两端需与供回水管道焊接连接,因此d值要考虑有焊接操作空间,以管道净距200mm左右为宜,过大会增大力矩。故该施工单位给出的d=1m是适宜的。

[0097]

(1.2).计算力矩;

[0098]

m=t*d;

[0099]

其中:m是力矩;(knm);

[0100]

t是供水管的双管固定节推力,(kn);

[0101]

d为供、回水管的中心距,(m);

[0102]

参见图5~6,管道是沿x轴方向敷设。o1是供水管的轴心;o2是回水管的轴心;t是供水道双管固定节推力,也即在腹板位置供水管承受的推力。本例t=400kn,产生的力矩m

b

=400knm。

[0103]

(2).计算翼板尺寸;

[0104]

(2.1).按照《钢结构设计标准》gb50017-2017的以下节、款项

①

~

④

确定能够承受上述力矩m强度的翼板的净截面模量:

[0105]

①

6.1.1节计算公式,

[0106]

②

表3.5.1“板件宽厚比等级及限值”;

[0107]

③

6.1.2条款关于截面塑性发展系数的规定;

[0108]

④

表4.4.1“钢材的设计用强度指标”;

[0109]

①

6.1.1节计算公式:

[0110][0111]

式中:

[0112]

m

x

、m

y

——同一截面处绕x轴和y轴的弯矩设计值,(n*mm);

[0113]

w

nx

、w

ny

——对x轴和y轴的净截面模量,(mm3);

[0114]

γ

x

、γ

y

——对主轴x、y的截面塑性发展系数;

[0115]

f——钢材的抗弯强度设计值,(n/mm2);

[0116]

双管固定节主体连接的的供、回水管是沿x轴方向敷设,垂直管道敷设方向为y轴;

[0117]

这里,对双管固定节主体:m

y

=m;m

x

=0;

[0118]

②

表3.5.1“板件宽厚比等级及限值”中,板件宽厚比分5级s1~s5,级越高,板件宽厚比越大,板件越宽;

[0119]

③

6.1.2条款规定“γ

x

、γ

y

按下列规定取值:当板件宽厚比在s4或s5时,截面塑性发展系数应取为1。”;

[0120]

这里,对双管固定节主体:γ

y

取1;

[0121]

④

按应用常规,双管固定节主体应用的板材厚度值在16~40mm范围内;

[0122]

应用实践表明,直埋供热管道固定节一般承受推力较大,厚度小于16mm的钢材不适用于固定节;而厚度大于40mm的钢材其特性会有变化,属非常规应用,故固定节所用板材厚度取值范围在16~40mm之间。

[0123]

据此,根据表4.4.1,确定钢材的材质和抗弯强度设计值f,

[0124]

本例中:在厚度范围位于16~40mm之间的板材选择材质q235b,

[0125]

f=205n/mm2;

[0126]

由此,可由m

y

、γ

y

及f计算出两翼板的组合截面w

ny

的净截面模量;

[0127]

w

ny

≥m

y

/(γ

y

*f)=400*106/(1*205)=1951cm3。

[0128]

(2.2)导出翼板计算公式

[0129]

(2.2.1)确定2个面积为by*t矩形的矩形组合净截面模量w

ny

:

[0130]

参见图5,根据材料力学公式,矩形截面惯性矩i

y1

=t*by3/12,得出2个面积为by*t的矩形组合截面惯性矩i

y

=2*t*by3/12;

[0131]

(2.2.2)根据《钢结构设计标准》gb50017-2017的6.1.1节提供的公式定义:w

nx

、w

ny

是对x轴和y轴的净截面模量。截面模量即截面抵抗矩,由材料力学知,它是截面对其形心轴

的惯性矩与截面上最远点至形心轴距离比值。因此,2个面积为by*t矩形的矩形组合截面模量w

y

=i

y

/by/2=2tby2/6;则导出:w

y

=2tby2/6;由于此处截面没有开孔等削弱,其净截面模量等于截面模量,

[0132]

即w

ny

=w

y

;

[0133]

式中:w

ny

为矩形净截面模量;

[0134]

w

y

为矩形截面模量;

[0135]

t为翼板厚度(mm);

[0136]

by为翼板宽度(mm);

[0137]

(2.3)试算并确定翼板尺寸;

[0138]

(2.3.1)首先设定一翼板厚度t的值,计算出翼板宽度by的值;

[0139]

由w

ny

=2tby2/6=1951cm3,

[0140]

选用翼板厚度t=20mm的q235b钢板,

[0141]

则by=54cm,即翼板宽度≥54cm,取by=600mm;

[0142]

(2.3.2)设定腹板厚度t

f

的值,取腹板厚度t

f

的设定值=翼板厚度t的设定值;

[0143]

上述表3.5.1中的“板件宽厚比”对应翼板外伸宽度b与其厚度t之比,因此还需确定腹板厚度。对于dn600,pn16直埋供热管道,其管道壁厚一般是8mm,按等强原理,腹板厚度可取8mm。但与翼板厚20mm相差较大,加之板件越薄越易失稳,尤其本发明的结构没有混凝土约束,则需要统合考虑板件尺寸与失稳。这里,腹板选用厚20mm钢板。即腹板厚度t

f

=20mm

[0144]

(2.3.3)计算翼板外伸宽度b的值;

[0145]

参见图5,b=(by-t

f

)/2=(600-20)/2=290mm;

[0146]

(2.3.4)计算翼板长度l0的值;

[0147]

翼板长度l0=d+2r+2d1

[0148]

其中:d是供、回水管中心距;

[0149]

r是供、回水管半径;

[0150]

d1是供、回水管外侧翼板延伸的肋板连接段长度;

[0151]

由图6可以看出,翼板在管道两侧以外部分不受力,只需满足结构要求即可。即在供、回水管外侧有延伸100mm长的肋板连接段即可。翼板长度l0=1000+2*630/2+2*100=1830mm。

[0152]

(2.3.5)计算翼板外伸宽度b与其厚度t的比值s=b/t,如果s值在s4-s5范围内,则符合要求,获得翼板厚度确定值和翼板外伸宽度确定值;反之,则重新试算;

[0153]

本例中,翼板外伸宽度b=290mm,s=b/t=290/20=14.5。相当于前述表3.5.1中s4等级要求。如此获得翼板厚度确定值20mm和翼板外伸宽度确定值290mm。

[0154]

实际应用中,为提高结构安全性,在翼板厚度确定值20mm基础上增加裕量2mm,作为翼板厚度应用值。本例翼板厚度应用值为22mm。

[0155]

(3).确定腹板尺寸:腹板厚度值与翼板厚度确定值相同,腹板高度值大于供、回水管外径100~120mm,腹板长度值与翼板长度值相同;

[0156]

对于dn600,pn16直埋供热管道,管道规格为φ630*8,本例中,按等强原理,腹板厚度t

f

取值与翼板厚度确定值相同为20mm,腹板高度值比供、回水管外径630mm大120mm,得出

腹板高度h=750mm,腹板长度l3=1830mm。

[0157]

(4).在腹板上设置肋板,确定肋板合理数量;

[0158]

在上述计算中,腹板厚度为20mm与翼板厚度应用值22mm接近,但与管道壁厚8mm相差较大,不等强,因此环绕供、回水管段沿其径向均布对称设置肋板。肋板与管壁、腹板、翼板三面围焊,既将管道在双管固定节处加强;又解决了板件的失稳。本例中,对应dn600直埋供热管道,管道直径在dn200~600范围内,腹板两侧分别设置8块8mm厚肋板。

[0159]

由此,计算完毕。

[0160]

本实施例中,采用上述方法计算出:腹板厚度t

f

=20mm,腹板高度h=750mm,翼板厚度t=20mm,翼板厚度应用值为22mm,翼板宽度by=600mm,翼板外伸宽度b=290mm,腹板长度l3=翼板长度l0=1830mm。且腹板两侧分别设置8块8mm厚肋板,肋板高度h1=翼板外伸宽度b=290mm。

[0161]

本实施例中,在双管固定节主体外侧包覆的聚氨酯泡沫塑料保温层厚度为54mm;高密度聚乙烯防护层厚度为8mm。

[0162]

应用实践证明,采用本发明提供的一体型直埋双管固定节,与现有的结合混凝土的固定墩相比体积显著减小,克服了环境限制问题,应用范围扩大,且保证施工质量;直埋地下,简化施工流程,省工省时省力,提高施工效率,确保供热管网运行平稳、安全,达到正常使用标准。该管件有广泛应用前景。

[0163]

以上所述,仅是本发明的优选实施例而已,并非对本发明的结构作任何形式上的限制。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1