旁通废气阀、涡轮增压器及涡轮增压器的控制方法与流程

1.本发明涉及一种旁通废气阀、涡轮增压器及涡轮增压器的控制方法。

背景技术:

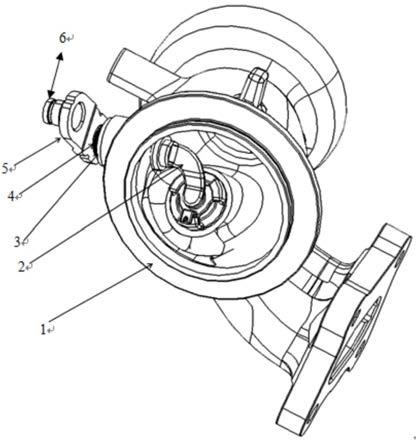

2.常用的传统废气涡轮箱组产品如图1所示,其中阀体22通过垫圈23与阀杆21铆接成一体形成阀杆组件2,衬套3穿过并过盈压装于废气涡轮箱1的壳体内,阀杆组件2的阀杆21一端从涡轮箱1内穿过衬套3与摇臂组5焊接成一体。摇臂组5转动阀杆组件2,达到控制废气阀体22的开度并最终控制发动机增压压力的目的。阀体22与阀杆21铆接成一体后受约束较多,阀体22动作缺乏柔性易发生卡滞,也易发生废气阀关闭不严而漏气、发动机扭矩下降等性能恶化问题。

技术实现要素:

3.本发明的目的是解决现有旁通废气阀的易发生漏气以及阀体易发生卡滞的技术问题,本发明提供了一种旁通废气阀,增强废气阀关闭的密封性,降低阀体发生卡滞的概率,避免发动机扭矩下降的问题。

4.为解决上述技术问题,本发明实施方式公开一种旁通废气阀,包括阀杆组件和阀座,所述阀杆组件包括阀杆部、阀体、第一弹性部件和限位装置,阀杆部包括阀杆、连接部和阀盖,所述连接部的一端与所述阀杆相接,另一端与所述阀盖相接;

5.所述阀盖的外周缘设有向外突出且沿所述阀盖的周向间隔设置的多个凸缘,所述阀体的上表面的外周缘设有与多个所述凸缘对应设置的多个卡扣;所述凸缘与对应的所述卡扣配合,以通过所述卡扣限制所述阀盖在所述阀体的轴线方向上的移动行程,从而限制所述阀盖在所述阀体的轴线方向上脱离所述阀体;

6.所述限位装置通过限制卡扣与凸缘之间的沿所述阀体的周向方向上的旋转行程,从而限制所述凸缘在所述阀体的周向方向上脱离所述卡扣;

7.所述第一弹性部件连接于所述阀盖与所述阀体之间;

8.当所述旁通废气阀处于关闭状态时,所述第一弹性部件被压缩并提供给所述阀体在所述阀体的轴线方向上向下的一预紧力,使得所述阀体与所述阀座密封连接;

9.当所述阀盖随同所述阀杆绕所述阀杆的轴线方向旋转时,所述阀盖联动所述阀体旋转,且所述阀体在所述第一弹性部件的作用下相对于所述阀盖发生相对偏转,以使所述阀体与所述阀座面柔性脱离或贴合,调节所述阀座的开合度,使得所述旁通废气阀从所述关闭状态切换至打开状态,或者从所述打开状态切换至关闭状态。

10.采用这种技术方案,旁通废气阀处于关闭状态时,第一弹性部件提供阀体向下的预紧力,增强阀体与阀座之间连接的密封性。当旁通废气阀需要打开或关闭时,阀体在第一弹性部件的作用下相对于阀盖发生小角度偏转,增加了旁通废气阀在操作时的灵活性,不易发生卡滞。

11.在一些实施例中,所述阀盖与所述阀体在所述第一弹性部件的弹性力作用下,所

述凸缘与所述卡扣抵接。

12.在一些实施例中,所述阀体受到所述第一弹性部件的弹性力、所述阀体的重力以及外力的作用,所述阀体的转动角度小于所述阀盖的转动角度。

13.采用这种技术方案,在阀杆在转动过程中,使得阀体与阀座之间的可调节角度大于阀杆的转动角度,降低了旁通废气阀的阀体与阀座之间发生卡滞的概率。

14.在一些实施例中,多个所述卡扣沿所述阀体的周向方向均匀分布于所述阀体的外周缘。

15.采用这种技术方案,卡扣均匀分布在在阀体的外周缘,在旁通废气阀关闭的情况下,使得第一弹性部件可以施加均匀的预紧力在阀盖与阀体之间,同时使得阀座受到来自阀体均匀的压力,增强了阀座与阀体的密封性。

16.在一些实施例中,所述限位装置包括防转销和防转块,所述防转块设置在所述凸缘上,所述防转块上设置有销槽,所述卡扣上设置有销孔,所述防转销穿过所述销槽和所述销孔后与所述卡扣固定连接,所述销槽与所述防转销间隙配合,所述销槽限制所述凸缘在所述阀盖的周向方向上脱离所述卡扣。

17.采用这种技术方案,销槽与防转销间隙配合,从而使得卡扣与凸缘之间可以发生小的转动,进而阀体与阀盖之间也可以发生小的转动,增加了旁通废气阀在操作时的灵活性,进而可以降低阀体与阀座之间发生卡滞的概率。

18.在一些实施例中,所述阀体的上表面上设置有中轴,所述第一弹性部件采用蝶形弹簧,所述蝶形弹簧套设于所述中轴上。

19.采用这种技术方案,蝶形弹簧具有良好的缓冲吸震能力,在保证阀体与阀盖之间连接的灵活性的同时也增强了阀体与阀盖之间连接的稳定性。

20.在一些实施例中,所述阀盖的中心与所述中轴对应设置的有中孔,所述中孔与所述中轴间隙配合。

21.采用这种技术方案,增强了阀盖与阀体之间的连接的灵活性。

22.在一些实施例中,所述旁通废气阀还包括摇臂组、衬套和第二弹性部件,所述阀杆的远离所述阀盖的一端穿设于所述衬套后与所述摇臂组固定连接,所述第二弹性部件的一端抵靠于所述衬套的一端面,另一端抵靠于所述摇臂组。

23.采用这种技术方案,通过在衬套的端面与摇臂组之间设置第二弹性部件,可以限制阀杆在阀杆轴向上运动的自由度,从而抑制阀杆沿衬套的轴向窜动产生的碰撞噪音。

24.本发明还公开了一种涡轮增压器,包括如上所述的旁通废气阀。采用这种方案,涡轮增压器中的旁通废气阀的灵活性好,可以降低旁通废气阀发生卡滞的概率,同时增加旁通废气阀的密封压力均匀性。

25.本发明还公开了涡轮增压器的控制方法,所述涡轮增压器采用如上所述的涡轮增压器,所述控制方法包括以下步骤:

26.电子控制单元监测所述涡轮增压器的实际进气压力值与目标进气压力值的差值;

27.当所述差值小于设定值时,电子控制单元判断旁通废气阀处于正常状态,电子控制单元继续监测所述差值;

28.当电子控制单元监测所述差值大于或等于所述设定值时,电子控制单元判断所述旁通废气阀处于卡滞状态,电子控制单元进入卡滞处理模块;

29.所述卡滞处理模块包括:电子控制单元对废气阀执行器发出开启占空比脉冲控制模式指令,所述占空比脉冲控制模式包括步骤s1-s4;

30.s1:设置占空比为第一值,持续时间t1;

31.s2:减小占空比到第二值,持续时间t2;

32.s3:设置占空比变为0%,持续时间t3;

33.s4:监测所述差值,当所述差值大于或等于所述设定值时,重复s1-s3;当所述差值小于所述设定值时,电子控制单元退出卡滞处理模块,电子控制单元继续监测所述差值;

34.所述第一值大于第二值。

35.采用这种技术方案,可以监控旁通废气阀的状态,当旁通废气阀发生卡滞后,通过卡滞处理模块可以解决旁通废气阀发生卡滞的问题。

附图说明

36.图1是现有技术中的旁通废气阀的结构示意图;

37.图2是本发明实施例1提供的旁通废气阀的结构示意图;

38.图3是本发明实施例1提供的旁通废气阀的分解结构示意图;

39.图4是本发明实施例1提供的旁通废气阀中的波形弹簧的结构示意图;

40.图5是本发明实施例1提供的旁通废气阀中的阀杆组件的结构示意图;

41.图6是本发明实施例1提供的旁通废气阀中的阀杆组件的分解结构示意图;

42.图7是图5中的阀杆组件的沿aa方向的剖面结构示意图;

43.图8是本发明实施例2中的涡轮增压器的ecu控制框图;

44.图9是本发明实施例2中的涡轮增压器的ecu控制的电控旁通废气阀执行器的占空比脉冲控制模式。

45.附图标记说明:

46.现有技术:

47.1、废气涡轮箱;

48.2、阀杆组件;21、阀杆;22、阀体;23、垫圈;

49.3、衬套;

50.5、摇臂组;

51.本发明:

52.1、废气涡轮箱;11、阀座;

53.2、阀杆组件;

54.21、阀杆部;211、阀杆;212、凸缘;213、防转块;214、中孔;215、连接部;216、阀盖;217、销槽;

55.22、阀体;221、阀体开口;222、卡扣;223、中轴;224、销孔;

56.23、防转销;

57.24、第一弹性部件;

58.3、衬套;

59.4、第二弹性部件;

60.5、摇臂组;

61.6、第一位置。

具体实施方式

62.以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。虽然本发明的描述将结合较佳实施例一起介绍,但这并不代表此发明的特征仅限于该实施方式。恰恰相反,结合实施方式作发明介绍的目的是为了覆盖基于本发明的权利要求而有可能延伸出的其它选择或改造。为了提供对本发明的深度了解,以下描述中将包含许多具体的细节。本发明也可以不使用这些细节实施。此外,为了避免混乱或模糊本发明的重点,有些具体细节将在描述中被省略。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

63.应注意的是,在本说明书中,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

64.在本实施例的描述中,需要说明的是,术语“上”、“下”、“内”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

65.术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

66.在本实施例的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应作广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实施例中的具体含义。

67.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

68.实施例1

69.为解决上述技术问题,本发明提供了一种旁通废气阀,参见图2-图7,旁通废气阀的部分位于废气涡轮箱1的内部,旁通废气阀包括阀杆组件2和阀座11,在本实施例中,阀杆组件2均采用耐热金属铸造体。参见图5-图6,阀杆组件2包括阀杆部21、阀体22、第一弹性部件24和限位装置;其中阀杆部21包括阀杆211、连接部215和阀盖216,连接部215的一端与阀杆211相接,另一端与阀盖216相接。在本实施例中,阀杆211、连接部215与阀盖216一体成型。

70.阀盖216的外周缘设有向外突出且沿阀盖的周向间隔设置的多个凸缘212,阀体22的上表面的外周缘设有与多个凸缘212对应设置的多个卡扣222;凸缘212与对应的卡扣222配合,以通过卡扣222限制阀盖216在阀体22的轴线方向上的移动行程,从而限制阀盖216在阀体22的轴线方向上脱离阀体22。

71.进一步地,多个卡扣222沿阀体22的周向方向均匀分布于阀体22的外周缘。在本实施例中,阀盖216上均匀设置有3个凸缘212,阀体22上的对应位置设置有3个卡扣222。卡扣222均匀分布在阀体22的外周缘,在旁通废气阀关闭的情况下,使得第一弹性部件24可以施

加均匀的预紧力在阀盖216与阀体22之间,同时使得阀座11受到来自阀体22均匀的压力,增强了阀座11与阀体22的密封性。

72.限位装置通过限制卡扣222与凸缘212之间的沿阀体22的周向方向上的旋转行程,从而限制凸缘212在阀体22的周向方向上脱离卡扣222;第一弹性部件24连接于阀盖216与阀体22之间,阀盖216与阀体22在第一弹性部件24的弹性力作用下,凸缘212与卡扣222抵接。阀体22受到第一弹性部件24的弹性力、阀体22的重力以及外力的作用,阀体22的转动角度小于阀盖216的转动角度。在阀杆211在转动过程中,使得阀体22与阀座11之间的可调节角度大于阀杆211的转动角度,降低了旁通废气阀的阀体22与阀座11之间发生卡滞的概率。

73.具体地,限位装置包括防转销23、防转块213,防转块213设置在凸缘212上,防转块213上设置有销槽217,卡扣222上设置有销孔224,防转销23穿过销槽217、销孔224后与卡扣222固定连接,销槽217与防转销23间隙配合,销槽217限制凸缘212在阀盖216的周向方向上脱离卡扣222。在本实施例中,销槽217的开口朝向外侧;销槽217与防转销23间隙配合,从而使得卡扣222与凸缘212之间可以发生小的转动,进而阀体22与阀盖216之间也可以发生小的转动,增加了旁通废气阀在操作时的灵活性,进而可以降低阀体22与阀座11之间发生卡滞的概率。

74.阀体22的上表面上设置有中轴223,第一弹性部件24采用蝶形弹簧,蝶形弹簧套设于中轴223上。阀盖的中心与中轴223对应设置的有中孔214,中孔214与中轴223间隙配合。蝶形弹簧具有良好的缓冲吸震能力,在保证阀体22与阀盖216之间连接的灵活性的同时也增强了阀体22与阀盖216之间连接的稳定性。在本实施例中,中轴223呈腰鼓形设置于阀体22的中心,且中轴223的上端和侧边均与中孔214间隙配合,增强了阀盖216与阀体22之间的连接的灵活性。

75.当旁通废气阀处于关闭状态时,第一弹性部件24被压缩并提供给阀体22在阀体22的轴线方向上向下的一预紧力,使得阀体22与阀座11密封连接。

76.当阀盖216随同阀杆211绕阀杆211的轴线方向旋转时,阀盖216联动阀体22旋转,且阀体22在第一弹性部件24的作用下相对于阀盖216发生相对偏转,以使阀体22与阀座11面柔性脱离或贴合,调节阀座11的开口的开合度,使得旁通废气阀从关闭状态切换至打开状态,或者从打开状态切换至关闭状态。当旁通废气阀需要打开时,阀体22在第一弹性部件24的作用下相对于阀盖216发生偏转,增加了旁通废气阀在操作时的灵活性,不易发生卡滞。

77.在安装过程中,将第一弹性部件24件套入中轴223后,通过所示阀体22中未设置卡扣222的阀体开口221位置对准凸缘212,然后压缩第一弹性部件24并旋转阀体22使得卡扣222与凸缘212对接配合。然后再旋转至防转块213与销孔224的对中位置,将圆柱防转销23固定安装(如焊接等)于阀体22中卡扣222表面的销孔224位置,此时阀杆211,阀体22,第一弹性部件24和防转销23成为一个装配组合体。

78.在非安装状态下,第一弹性部件24不受力,安装后受到轴向压缩后产生一定的预紧力,将阀盖216和阀体22紧紧压装在一起。当阀体22受到较大的不平衡外力时,这种连接结构可以通过第一弹性部件24调整阀盖216与阀体22之间的相对位置,有益于得到阀体22底面与阀座11之间的均匀的密封面压力和防止阀体22卡滞。在废气旁通处于阀关闭状态时,阀体22会产生进一步的反弹力,并调整旁通废气阀的阀座11与阀体22之间的密封压力

趋于均匀化。

79.因此,本发明中的阀盖216、第一弹性部件24以及阀体22组成的柔性“三明治构造组合”,由于第一弹性部件24在工作受力时伸缩可调,较难发生阀杆组件2转动不灵活甚至卡滞现象。

80.旁通废气阀还包括摇臂组5、衬套3和第二弹性部件4,阀杆211的远离阀盖的一端穿设于衬套3后与摇臂组5固定连接,第二弹性部件4的一端抵靠于衬套3的一端面,另一端抵靠于摇臂组5。在本实施例中,衬套3为圆环柱结构,衬套3穿过涡轮箱体的通孔并以过盈配合定位在涡轮箱体里。阀杆211的杆身呈圆柱形,阀杆211依次穿过衬套3的内腔、第二弹性部件4后与摇臂组5固定连接为一体。其中,第二弹性部件4采用波形弹簧,固定连接方式可以为焊接或者铆接;波形弹簧被安装压缩在衬套3的端面和摇臂组5之间,用来限制阀杆组件2的自由度,抑制阀杆组件2沿衬套3的轴向窜动和产生碰撞噪声。

81.本发明在这里限定第二弹性部件4采用波形弹簧,相比于其他弹簧类零件具有与两端部连接件接触面小而摩擦阻尼小,有利于减小迟滞效应,增强涡轮增压器快速响应的优点。安装完成后的衬套3和摇臂组5将保持对波形弹簧4有一定的预压缩量而产生弹簧恢复力,可以防止工作状态下阀杆211沿衬套3轴向窜动引起噪声抱怨。

82.实施例2

83.本发明提供了一种涡轮增压器,采用实施例1中的旁通废气阀,本发明中的涡轮增压器中的旁通废气阀的灵活性好,可以降低旁通废气阀发生卡滞的概率,同时增加旁通废气阀在关闭状态时的密封压力均匀性。

84.本发明还公开了上述涡轮增压器的控制方法,其中控制方法包括以下步骤:

85.电子控制单元(ecu)监测涡轮增压器的实际进气压力值与目标进气压力值的差值;

86.当差值小于设定值时,ecu判断旁通废气阀处于正常状态,ecu继续监测差值;其中该设定值可以根据实际需求进行设置,本实施例不做进一步地限定。

87.当ecu监测所述差值大于或等于设定值时,ecu判断旁通废气阀处于卡滞状态,ecu进入卡滞处理模块;

88.卡滞处理模块包括:ecu对旁通废气阀执行器发出开启占空比脉冲控制模式指令,占空比脉冲控制模式包括步骤s1-s4;

89.s1:设置占空比为第一值,持续时间t1;

90.s2:减小占空比到第二值,持续时间t2;

91.s3:设置占空比变为0%,持续时间t3;

92.s4:监测差值,当差值大于或等于设定值时,重复s1-s3;当差值小于设定值时,ecu退出卡滞处理模块,ecu继续监测差值;第一值大于第二值。

93.在本实施例中,差值和持续时间体t1、t2、t3可以根据实际需求进行设置,本实施例不做进一步地限定。

94.具体地,一旦阀杆组件2转动不灵活及卡滞异常发生,阀杆组件2无法到达目标位置,导致增压器无法得到目标增压压力,表现为发动机无法实现目标动力。如图8所示ecu控制框图,在发动机工作时,ecu(engine control unit)电控单元根据增压压力、空气流量和曲轴位置等传感器信号输入的信息,可以确定当时的实际进气增压压力,然后将实际进气

压力与存储的目标值进行比较。若实际值与目标值差距较大,ecu诊断认为旁通废气阀发生卡滞异常的情况下,则防卡滞模块输出控制信号,执行防卡滞处置动作,具体地,对pwm(pulse width modulation)脉宽调制控制的电动旁通废气阀执行器通过调整输入有效电压进行驱动控制,使旁通废气阀在安全工况范围内做短暂大幅度推拉动作以摆脱所处卡滞位置。这里解释一下,电动旁通废气执行器最终通过在摇臂组5的第一位置6处施加驱动扭矩,占空比越大则驱动扭矩越大。

95.对阀杆组件2施加脉冲驱动扭矩,使阀杆组件2脱离卡滞部位恢复灵活性。对于常用的电控旁通废气阀执行器,可提高电控旁通废气阀执行器输出驱动扭矩推动阀杆组件2工作,输出高占空比d2,d2对应于第一值,(例如d2可以占空比为100%,驱动力为最大),然后降低为中占空比d1,d1对应于第二值,然后在将占空比下降到0输出(驱动力为零),重复几个循环转动阀杆组件2。作为本发明一个案例,ecu判定卡滞发生后,除了发出指令对发动机停机限扭以确保使用安全外,按照图9所示占空比脉冲控制模式,对涡轮增压器控制发出处置指令。重复上述过程几次,预期可实现卡滞解锁,对于解决偶发性卡滞异常将会有效。

96.若异常状态依旧,则报出故障,需要进一步诊断检查修理。

97.采用这种技术方案,可以监控旁通废气阀的状态,当旁通废气阀发生卡滞后,通过卡滞处理模块可以解决旁通废气阀发生卡滞的问题。本发明将有效阻止涡轮增压器内的废气泄漏和阀杆窜动及其噪声,可改善发动机低速扭矩和燃烧排放性能,提升整车nvh舒适性。本发明的防卡滞处置控制方法,可有效解决正常硬件发生的偶发卡滞现象。

98.虽然通过参照本发明的某些优选实施方式,已经对本发明进行了图示和描述,但本领域的普通技术人员应该明白,以上内容是结合具体的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。本领域技术人员可以在形式上和细节上对其作各种改变,包括做出若干简单推演或替换,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1